ляется возможным, так кдк полное химическое связывание отвердителя со смолой привело бы к переводу лы КЗ термопластичного в термореактивное состояние и исключило бы возможность дальнейшего прессования бумаги. Наиболее целесообразно, чтобы с новолаком прореагировало 3075% гексаметилентетрамина.

Цель изобретения - уменьшение загрязнения сточных вод при получении бумаги или картона, наполненных порошкообразной фенолформальдегидной смолой новолачного типа и отвердителя,, и повышение эффективности процесса.

Это достигается тем, что в известном способе получения бумаги или картона для слоистых пластиков путем диспергирования в воде волокнистых материалов, диспергирования в воде композиции на основе порошкообразной фенолформальдегидной смолы новолачного типа и отвердителя с последующим введением коагулянта, смешения полученных дисперсий, введения флокулянта и отлива полотна, в качестве отвердителя используют параформ в количестве 10-15% от массы новолачной смолы. Для ускорения процесса отверждения новолачной смолы в nopomKooapysHsre композицию могут б. введены водонерастворимые метилольные производные меламина в количестве 10-12% от массы смолы.

Пример 1. Способ получения бумаги осуществляется следующим образом. Готовят суспензию целлюлозы на основе светогорской небеленой сульфатной целлюлозы марки НС-1, размолотой до .Р. Готовят дисперсию на основе 100 вес,ч. порошкообразной новолачной смолы марки СФ 01221 и 10 вес,ч. параформа (ТУ 6-09-3208-73). Количество порошкообразного продукта составляет 20% от

массы целлюлозы. К дисперсии смолы добавляют квасцы (коахулянт) для создания рН 3,8.

После смешения дисперсии целлюлозы и смолы pfi добавлением щелочи поднимают до значения 5,3 и отливают бумагу массой 150 . добавлении флокулянта-полиакриламида в количестве 0,5%. Содер-ание смолы в полученной отливке 18%.

В аналогичных условиях бумаги отливают в соответствии с прототипом.

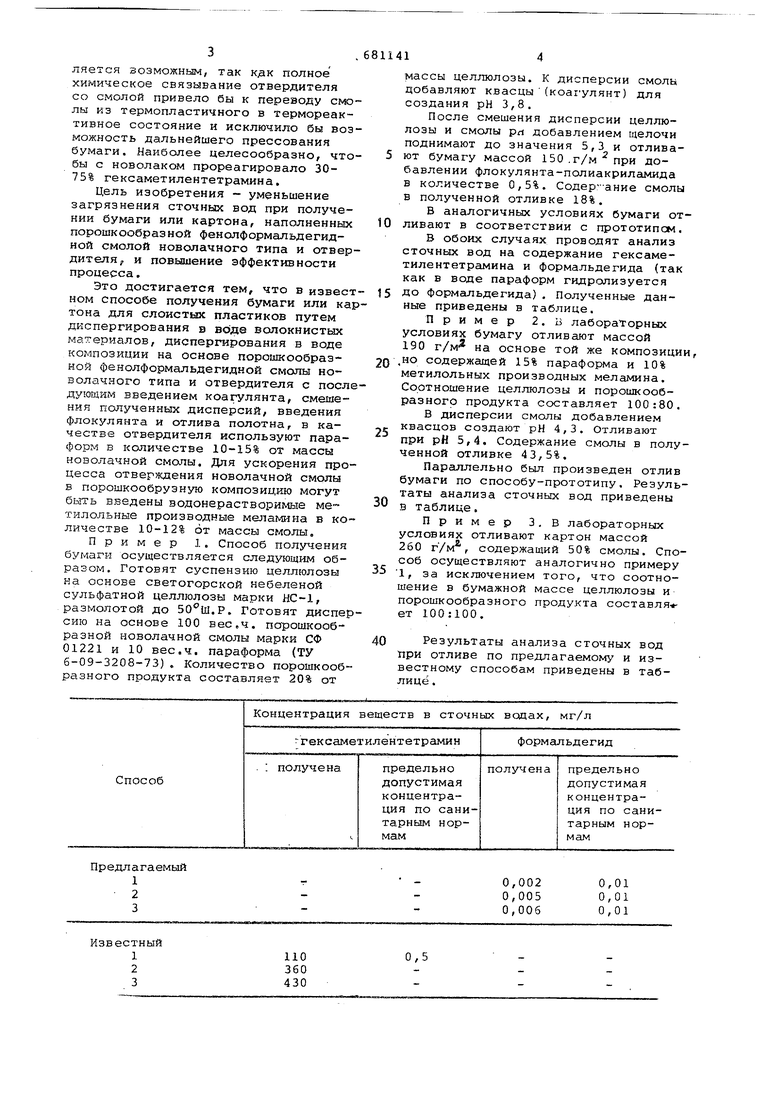

В обоих случаях проводят анализ сточных вод на содержание гексаметилентетрамина и формальдегида (так как в воде параформ гидролизуется 5 до формальдегида). Полученные данные приведены в таблице.

Пример 2. 13 лабораторных условиях бумагу отливают массой 190 г/м на основе той же композиции, Q .но содержащей 15% параформа и 10% метилольных производных меламина. Соотношение целлюлозы и порошкообразного продукта составляет 100:80.

В дисперсии смолы добавлением квасцов создают рН 4,3. Отливают при рН 5,4, Содержание смолы в полученной отливке 43,5%.

Параллельно был произведен отлив бумаги по способу-прототипу. Результаты анализа сточных вод приведены в таблице.

Пример З.В лабораторных условиях отливают картон массой 260 г/м, содержащий 50% смолы. Способ осуществляют аналогично примеру 1, за исключением того, что соотношение в бумажной массе целлюлозы и порошкообразного продукта составля-«ет 100:100.

0 Результаты анализа сточныхвод при отливе по предлагаемому иизвестному способам приведены втаблице . 5 Анализ результатов, приведенных в таблице, показывает, что предлагаемый способ позволяет в значитель ной степени уменьшить загрязнение сточншх вод. Предлагаемый способ даст значительный экономический эффект за сче исключения дорогостоящей операции вальцевания смолы с отвердителем и снижения затрат на очистку сточны вод. На основе опытных бумаг был по лучен декоративный бумажно-слоистый пластик по следующему режиму прессо вания: температура 145°С/ давление 100 кг/см , продолжительность процесса 20-30 мин. (30 мин без ускори теля, 20 мин с добавлением ускорителя) . Пластики, полученные на основе бумаг, пропитанных предлагаемым спо собом, не уступают пластикам, полученных на основе бумаг, пропитанных спиртовым раствором фенолформальдегидной смолы, т.е. по обычному режиму прессования. Формула изобретения 1. Способ изготовления бумаги и картона для слоистых пластиков путем диспергирования в воде волокнис 16 тых материалов, диспергирования в воде композиции на основе порошкообразной фенолформальдегидной смолы новолачного типа и отвердителя с последующим введением коагулянта, смешения полученных дисперсий, введения флокулянта и отлива полотна, отличающийся тем, что, с целью снижения загрязнения сточных вод и повЕлиения эффективности процесса, в качестве огвердителя используют параформ в количестве 10-15% от массы смолы. 2. Способ ПОП.1, отлича ющ и и с я тем, что, с целью ускорения отверждения смолы, в состав порошкообразной композиции вводят водонерастворимые метилапьные производные меламина в количестве 10-12% от массы смолы. Источники информации, принятые во внимание при экспертизе 1.; Барг Э. Н. Технология синтетических пластических масс.- Госхимиздат, 1954, с. 491-496. 2.Патент Франции 2245820, кл. D 21 Н 3/00, 1975. 3.Авторское свидетельство СССР по заявке 2304482/12, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги для слоистых пластиков | 1975 |

|

SU572546A1 |

| Способ изготовления бумаги или картона, наполненных порошкообразной смолой | 1978 |

|

SU730918A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1981 |

|

SU1008321A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1990 |

|

SU1756445A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1989 |

|

SU1677132A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1987 |

|

SU1425262A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2019619C1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Способ изготовления целлюлозного композиционного материала | 1984 |

|

SU1194933A1 |

Авторы

Даты

1979-08-25—Публикация

1977-05-12—Подача