Изобретение относится к прокатному производству, а именно к производству плоских и фасонных профилей и может быть использовано для получения листов и плит с повышенными требованиями к качеству их поверхности.

Цель изобретения - более полное удаление окалины на участках поверхности раската, соответствующих впадинам рельефа валков.

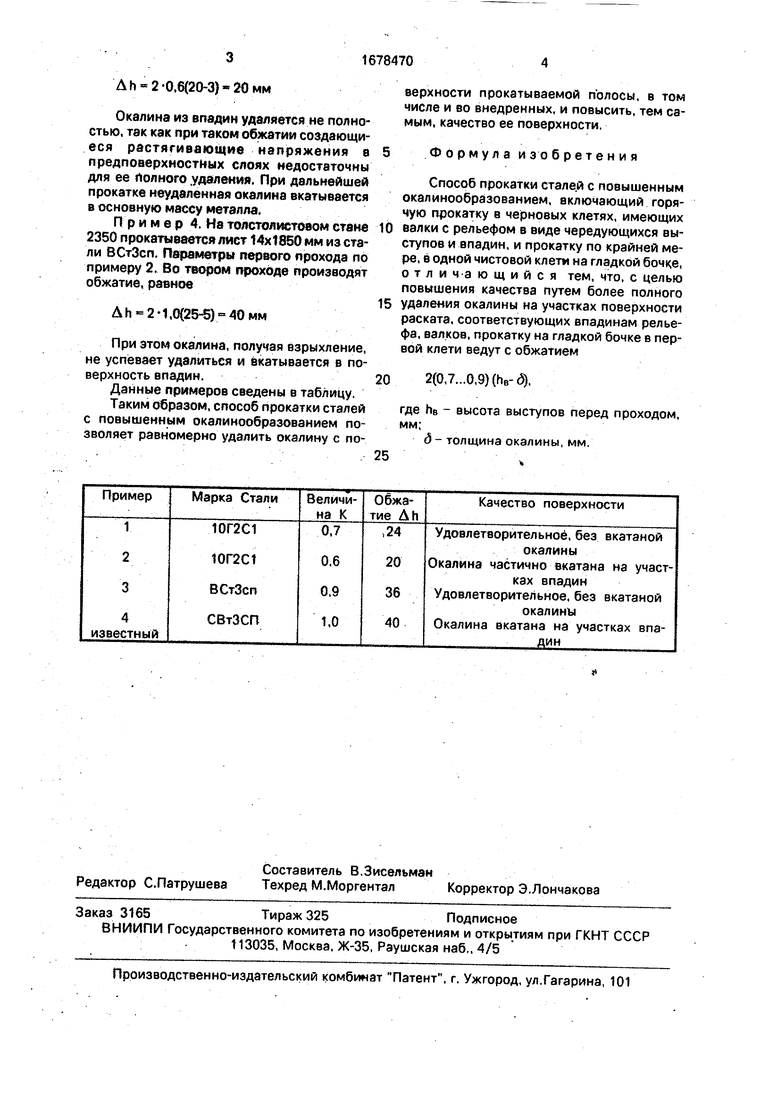

Пример 1. На толстолистовом стане 2300 прокатывают лист сечением 12x1600 мм из стали марки 10Г2С1 (,7). В первом проходе образуют на широких гранях рельеф из впадин и выступов 20 мм (высота выступов на валках 25 мм, толщина окалины 3 мм). При этом окалина удаляется на выступах.

Во втором проходе производят обжатие, равное

Ah 2-0,7(20-3) 24 мм

При этом окалина удаляется на впадинах. Окалина полностью удаляется со всей поверхности сляба после двух проходов.

Пример 2. На толстолистовом стане 2350 прокатывают лист сечением 14x1850 мм из стали марки В Ст Зсп (,9). В первом проходе образуют на широких гранях рельеф из впадин и выступов высотой 25 мм (высота выступов на валках 30 мм, толщина окалины 5 мм). При этом окалина удаляется на выступах. Во втором проходе производят обжатие, равное

Ah 2-0,9(25-5) 36 мм

При этом окалина удаляется со всей поверхности сляба в течение двух проходов.

Пример 3. На толстолистовом стане 2300 прокатывают лист сечением 12x1660 мм из стали марки 10Г2С1. Параметры первого прохода по примеру 1. Во втором проходе производят обжатие, равное

w

Ј

Os XI 00

J XI

О

Ah-2-0,6(20-3}-20 мм

Окалина из впадин удаляется не полностью, так как при таком обжатии создающиеся растягивающие напряжения а пред поверхностных слоях недостаточны для ее Полного удаления. При дальнейшей прокатке неудаленная окалина вкатывается в основную массу металла.

Пример 4. На толстолистовом стане 2350 прокатывается лист 14x1850 мм из стали ВСтЗсп. Параметры первого прохода по примеру 2. Во твором проходе производят обжатие, равное

ДЬ 2 -1,0(25-5) мм

При этом окалина, получая взрыхление, не успевает удалиться и вкатывается в поверхность впадин.

Данные примеров сведены в таблицу.

Таким образом, способ прокатки сталей с повышенным окалинообразованием позволяет равномерно удалить окалину с поверхности прокатываемой полосы, в том числе и во внедренных, и повысить, тем самым, качество ее поверхности.

Формул а изо бретени я

Способ прокатки сталей с повышенным окалинообразованием, включающий горячую прокатку в черновых клетях, имеющих

валки с рельефом в виде чередующихся выступов и впадин, и прокатку по крайней мере, в одной чистовой клети на гладкой бочке, отличающийся тем, что, с целью повышения качества путем более полного

удаления окалины на участках поверхности раската, соответствующих впадинам рельефа, валков, прокатку на гладкой бочке в первой клети ведут с обжатием

2(0,7...0,9)(),

где Нв - высота выступов перед проходом, мм;

д - толщина окалины, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| Способ горячей прокатки широкополосной стали | 1980 |

|

SU865440A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Стан для прокатки слябов | 1981 |

|

SU995951A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОГО ЛИСТА ИЗ НЕПРЕРЫВНО-ЛИТОГО СЛЯБА | 2017 |

|

RU2694443C2 |

| СПОСОБ ПРОИЗВОДСТВА ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2008 |

|

RU2398644C1 |

| Способ прокатки | 1983 |

|

SU1088818A1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

Изобретение относится к прокатному производству, а именно к производству плоских и фасонных профилей. Целью изобретения является более полное удаление окалины на участках поверхности раската, соответствующих впадинам рельефа валков. После обжатия в рифленых валках прокатку слябов при проходе в гладких валках проводят с обжатием 2 (0,7-09) (пв- б), где hB - высота выступов перед проходом, мм; д- толщина окалины, мм. 1 табл.

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1989-04-27—Подача