1

05 О)

i Изобретение относится к черной метал- ургии и может быть использовано при полу- 4ении слитков полуспокойной стали в излож- 1 |ицах.

Цель изобретения - повышение качества 4литка и снижение головной обрезки.

Способ получения слитков полуспокойной йтали в изложницы включает подачу охладителя на зеркало металла после наполнения изложниц и удаление образующейся на зеркале металла шлаковой корочки сосредоточенной струей охладителя через 5-15 с после окончания искрения металла. При этом 1 качестве охладителя используют техничес- воду в количестве 15-30 л/м площади головной поверхности слитка или водовоз- душную смесь, или водяной пар.

Преимущества предлагаемого способа достигаются за счет получения плотного :моста без трещин и пор и минимального содержания крупных неметаллических включений в верхней части слитка, что в конечном итоге предохраняет усад очную раковину от окисления при нагреве в колодцах, приводит к снижению головной обрези и порывов металла при прокатке жести.

В период искрения металла в изложнице (20-60 с после наполнения изложниц) происходит затвердевание головной части слитка чистой от шлака, а под шлаком затвердевание заканчивается значительно позднее. Образующаяся шлаковая корочка обычно составняет от 1/4 до 2/3 поверхности зеркала металла в изложнице.

При подаче охладителя менее чем через 5 с после окончания искрения наблюдаются 0 выбросы жидкого металла, т. е. создаются опасные условия работы, нарушается сплошность «моста, что приводит к повышенной головной обрези. При этом в головной части слитка скапливаются крупные неметаллические включения, что приводит к порывам металла при прокатке жести.

При подаче охладителя более чем через 15 с после окончания искрения «мост получается пористым и более тонким за счет отрыва жидкой фазы от затвердевающего 0 «моста, вследствие чего повышается головная обрезь.

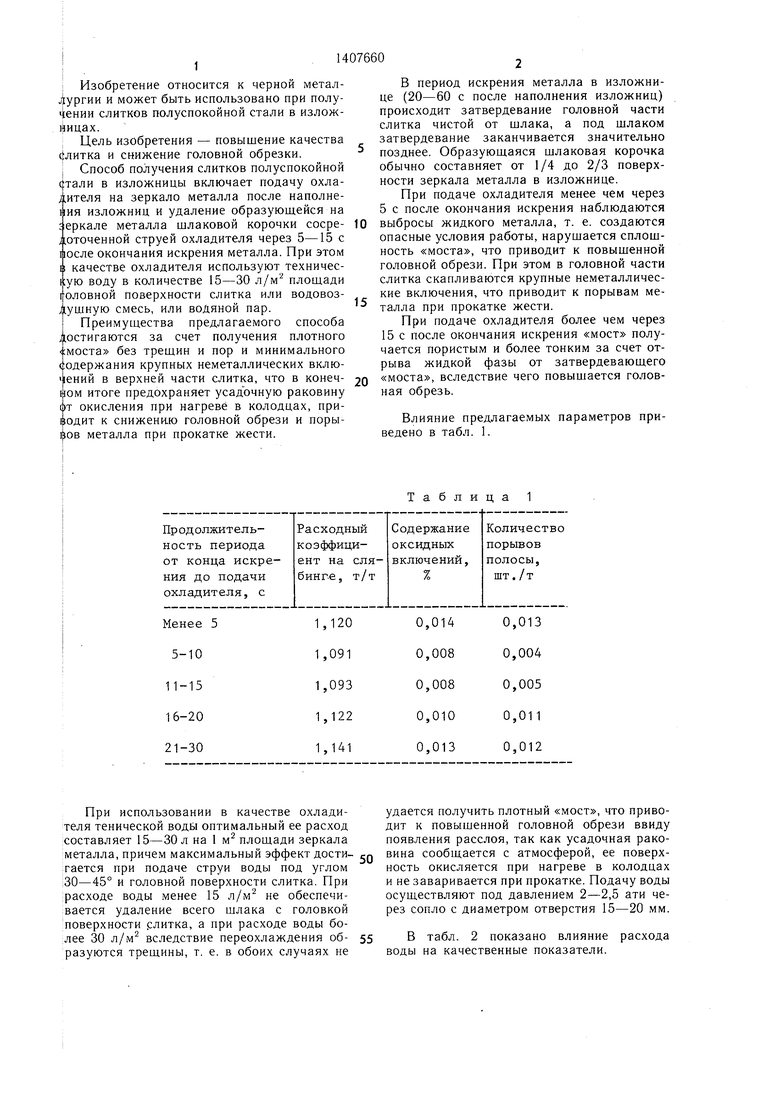

Влияние предлагаемых параметров приведено в табл. 1.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки слитка полуспокойной стали | 1989 |

|

SU1678521A1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| Способ получения слитков полуспокойной стали | 1990 |

|

SU1770040A1 |

| Сталь | 1990 |

|

SU1749296A1 |

| Способ производства низкоуглеродистой стали для жести | 1986 |

|

SU1325089A1 |

| Способ получения слитков полуспокойной стали | 1982 |

|

SU1133019A1 |

| Способ получения слитков кипящей стали | 1990 |

|

SU1747234A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| Способ получения кипящей стали | 1984 |

|

SU1229231A1 |

| Способ раскисления низкоуглеродистой кипящей стали | 1986 |

|

SU1344787A1 |

Изобретение относится к черной металлургии, в частности к разливке полуспокойной стали в изложницы. Цель изобретения - повышение качества слитка и снижение головной обрези. Образующуюся на поверхности слитка шлаковую корочку удаляют сосредоточенной струей охладителя через 5-15 с после окончания искрения металла, причем в качестве охладителя используют техническую воду, водовоздушную смесь или водяной пар. 3 з. п. ф-лы, 2 табл.

При использовании в качестве охладителя тенической воды оптимальный ее расход составляет 15-30л на 1 м площади зеркала металла, причем максимальный эффект дости- гается при подаче струи воды под углом 30-45° и головной поверхности слитка. При расходе воды менее 15 л/м не обеспечивается удаление всего шлака с головкой поверхности рлитка, а при расходе воды бо- :лее 30 л/м вследствие переохлаждения об- разуются трещины, т. е. в обоих случаях не

Таблица 1

удается получить плотный «мост, что приводит к повышенной головной обрези ввиду появления расслоя, так как усадочная раковина сообщается с атмосферой, ее поверхность окисляется при нагреве в колодцах и не заваривается при прокатке. Подачу воды осуществляют под давлением 2-2,5 ати через сопло с диаметром отверстия 15-20 мм.

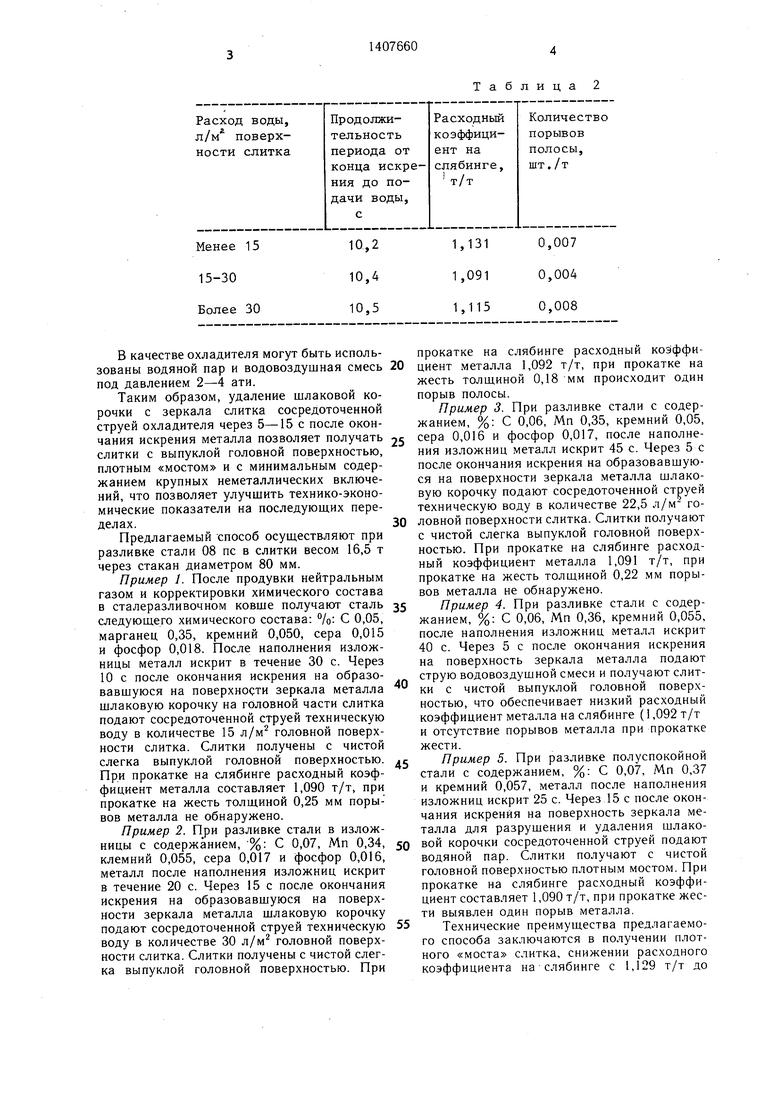

В табл. 2 показано влияние расхода воды на качественные показатели.

В качестве охладителя могут быть использованы водяной пар и водовоздушная смесь под давлением 2-4 атн.

Таким образом, удаление шлаковой корочки с зеркала слитка сосредоточенной струей охладителя через 5-15 с после окончания искрения металла позволяет получать слитки с выпуклой головной поверхностью, плотным «мостом и с минимальным содержанием крупных неметаллических включений, что позволяет улучшить технико-экономические показатели на последуюш.их переделах.

Предлагаемый способ осуш,ествляют при разливке стали 08 пс в слитки весом 16,5 т через стакан диаметром 80 мм.

Пример I. После продувки нейтральным газом и корректировки химического состава в сталеразливочном ковше получают сталь следуюш,его химического состава: %: С 0,05, марганец 0,35, кремний 0,050, сера 0,015 и фосфор 0,018. После наполнения изложницы металл искрит в течение 30 с. Через 10 с после окончания искрения на образовавшуюся на поверхности зеркала металла шлаковую корочку на головной части слитка подают сосредоточенной струей техническую воду в количестве 15 л/м головной поверхности слитка. Слитки получены с чистой слегка выпуклой головной поверхностью. При прокатке на слябинге расходный коэффициент металла составляет 1,090 т/т, при прокатке на жесть толщиной 0,25 мм порывов металла не обнаружено.

Пример 2. Цри разливке стали в изложницы с содержанием, %: С 0,07, Мп 0,34, клемний 0,055, сера 0,017 и фосфор 0,016, металл после наполнения изложниц искрит в течение 20 с. Через 15 с после окончания искрения на образовавшуюся на поверхности зеркала металла шлаковую корочку подают сосредоточенной струей техническую воду в количестве 30 л/м головной поверхности слитка. Слитки получены с чистой слегка выпуклой головной поверхностью. При

Таблица 2

0

5 0

5

0 5

0

5

прокатке на слябинге расходный коэффициент металла 1,092 т/т, при прокатке на жесть толщиной 0,18 мм происходит один порыв полосы.

Пример 3. При разливке стали с содержанием, %: С 0,06, Мп 0,35, кремний 0,05, сера 0,016 и фосфор 0,017, после наполнения изложниц металл искрит 45 с. Через 5с после окончания искрения на образовавшуюся на поверхности зеркала металла шлаковую корочку подают сосредоточенной струей техническую воду в количестве 22,5 л/м головной поверхности слитка. Слитки получают с чистой слегка выпуклой головной поверхностью. При прокатке на слябинге расходный коэффициент металла 1,091 т/т, при прокатке на жесть толщиной 0,22 мм порывов металла не обнаружено.

Пример 4. При разливке стали с содержанием, %: С 0,06, Мп 0,36, кремний 0,055, после наполнения изложниц металл искрит 40 с. Через 5 с после окончания искрения на поверхность зеркала металла подают струю водовоздушной смеси и получают слитки с чистой выпуклой головной повер.х- ностью, что обеспечивает низкий расходный коэффициент металла на слябинге (1,092 т/т и отсутствие порывов металла при прокатке жести.

Пример 5. При разливке полуспокойной стали с содержанием, %: С 0,07, Мп 0,37 и кремний 0,057, металл после наполнения изложниц искрит 25 с. Через 15 с после окончания искрения на поверхность зеркала металла для разрушения и удаления шлаковой корочки сосредоточенной струей подают водяной пар. Слитки получают с чистой головной поверхностью плотным мостом. При прокатке на слябинге расходный коэффициент составляет 1,090 т/т, при прокатке жести выявлен один порыв металла.

Технические преимущества предлагаемого способа заключаются в получении плотного «моста слитка, снижении расходного коэффициента на слябинге с 1,129 т/т до

11,091 т/т, а также количества порывов металла при прокатке жести с 0,013 шт./т до 0,004 шт./т, что приводит к повышению про- {зводительности стана.

Формула изобретения

струей через 5-15 с после окончания искрения металла до удаления образуюшейся на поверхности шлаковой корочки.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-07—Публикация

1987-07-04—Подача