Изобретение относится к обработке металлов давлением и может быть использова- но для производства труб методом поперечно-винтовой прокатки.

Цель изобретения - повышение производительности.

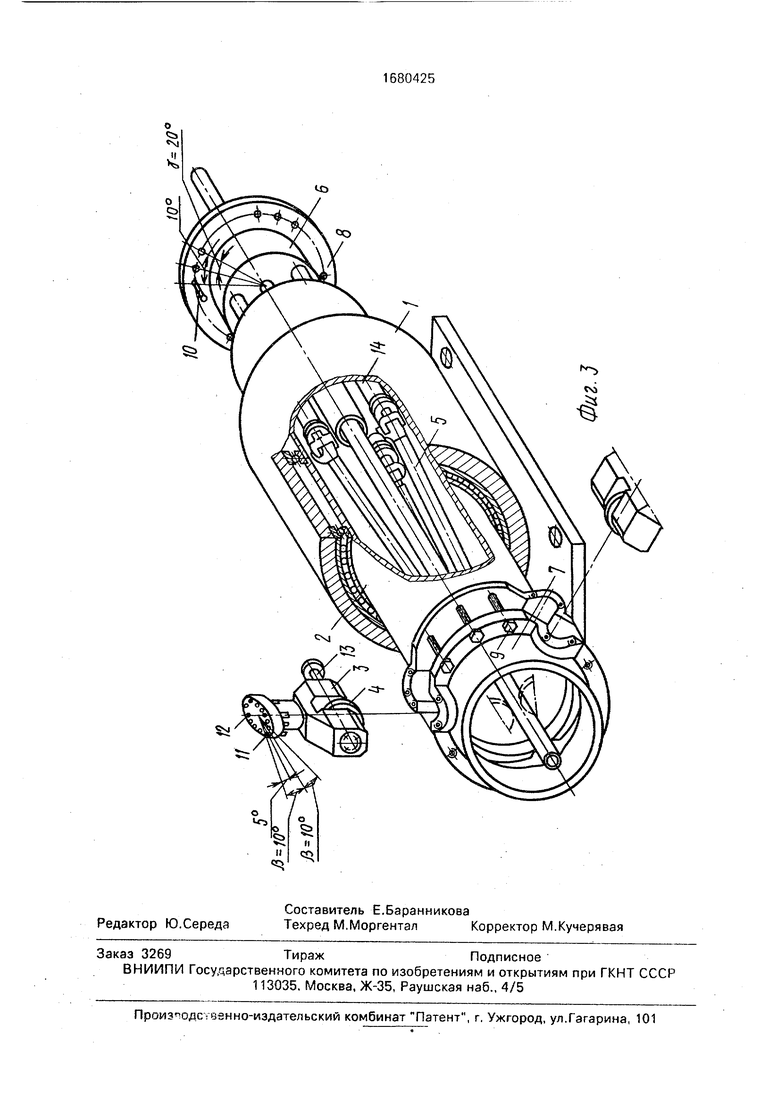

На фиг. 1 схематично изображен стан поперечно-винтовой прокатки, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - стан поперечно-винтовой прокатки, вид в изо- метрии.

Стан поперечно-винтовой прокатки, включает станину 1, планетарную рабочую клеть, содержащую цилиндрический корпус 2 и размещенные в нем пиноли 3 с прокатными валками 4, соединенными шпинделями с универсальными шарнирами 5 с планетарно-дифференциальным редуктором 6, Цилиндрический корпус 2 клети с одного торца выполнен с утолщенным фланцем а с гнездами б, соответствующими частями пинолей 3 валков 4 и снабжен торцовой крышкой 7 с гнездами б, соответствующими другим частям пинолей и размещенными симметрично соответствующим гнездам, выполненным на фланце. С другого торца цилиндрического корпуса 2 клети установлена с возможностью фиксированного поворота дополнительная крышка 8, на которой смонтирован планетарно-диффе- ренциальный редуктор 6. Гнезда б выполнены с гарантированным зазором между фланцем а и корпуса 2 и торцовой крышкой 7 после затяжки пиноли с помощью шпилек 9. Крепежные отверстия на дополнительной крышке 8, на которой смонтирован плане- тарно-дмфференциальный редуктор 6, выполнены в виде паза, что позволяет осуществлять поворот редуктора 6 вокруг оси прокатки. Фиксация крышки с редуктором осуществляется болтами 10.

Установка прокатных валков 4 на требуемый размер прокатываемой трубы и угол подачи осуществляется с помощью нажимных винтов 11 и установочных винтов 12. Привод прокатного валка 4 осуществляется

от планетарно-дифференциального редуктора 6 с помощью универсального шпинделя 5, соединяющего концы вала 13 прокатного валка и выходного вала 14 редуктора. Для дополнительной фиксации пи- ноли в клети расточки выполнены с гарантированным зазором между фланцем корпуса и торцовой крышки. Гарантированное усилие затяжки пинолей обеспечивается тем, что расточки выполнены таким образом, что при любом усилии затяжки между крышкой и фланцем имеет торцевой зазор.

Стан настраивается следующим образом.

Отпускаются гайки натяжных шпилек 9 таким образом, чтобы образовался зазор между расточкой в корпусе 2 клети и крышке 7 и пинолью 3. С помощью установочных

винтов 12 прокатные валки 4 выставляются на требуемый размер прокатываемых труб 15. Затем пиноль 3 разворачивается на заданный угол подачи, затягивается в расточке крышкой 7 с помощью шпилек 9 и

нажимных винтов 11.

Положение планетарно-дифференциального редуктора 6 определяется углом разворота прокатных валков 4 на угол подачи. Для установки редуктора 6 требуемое

положение болты 10 крепления редуктора отпускаются, редуктор поворачивается вокруг оси стана b-b на требуемый угол и фиксируется болтами 10 в корпусе 2 клети. Стан к работе готов,

Величина разворота редуктора на угол у определяется необходимостью обеспечить наименьший угол перекоса между осью универсального шпинделя и осями ведущего и ведомого валов. Эта необходимость диктуется допустимым углом перекоса самого шпинделя, а также допустимой неравномерностью вращения ведомого вала при равномерном вращении ведущего вала в пределах одного оборота.

Известно, что при передаче вращения от

одного вала другому, установленныл друг

относительно друга с перекосом, часть каждого оборота движется с меньшей угловой скоростью, чем скорость ведущего вала, а часть оборота с большей, при этом частота вращения обеих валов сохраняется равной. Такое неравномерное вращение ведомого вала, а в нашем случае и рабочего валка, в пределах одного оборота приводит при достижении определенной величины к возникновению вибрации в очаге деформации, а следовательно, к вынужденному снижению скорости вращения валков.

Наименьший угол перекоса между осями валков 13 и 14 в каждой конкретной конструкции стана можно обеспечить только за счет изменения положения ведущего вала относительно ведомого в пространстве (поворотом редуктора вокруг оси Ь-Ь), так как положение ведомого вала определяется диаметром проката и величиной разворота валка на угол подачи /3 ,

Пример. Диаметр проката d 30 мм диаметр рабочего валка D 140 мм разворот валка на угол подачи /, град, длина универсального шпинделя Z 300 мм, расстояние от оси ведущего вала до оси b-b 126 мм возможное положение угла у редуктора О, 10, 20, 30 и 45°.

Результаты расчета сведены в таблицу.

Анализ данных таблицы показывает, что при прокатке с углом подачи J3 - 5° наилучший является установка редуктора с поворотом на угол у 20°, тогда как при угле подачи /3 10°, угол у увеличивается до 30°.

Такое конструктивное выполнение стана позволит повысить производительность. Это достигается за счет обеспечения возможности разворота валков на требуемый угол подачи при наименьших затратах вре- мени.

Кроме того, при выполнении корпуса рабочей клети из двух половин имеется возможность затянуть пиноли прокатных валков в расточках клети и за счет этого снизить нагрузку на нажимные винты, что позволит уменьшить массу рабочей клети. Снижение массы и размеров клети позволяет снизить маховый момент, а следовательно, повысить, допустимое число оборотов рабочей

клети, определяющее производительность стана при прочих равных условиях.

При развороте валков на угол подачи изменяются и углы перекоса осей валков, и планетарных шестерен с осями универсальных шпинделей Это приводит к неравномерности вращения прокатных валков, возникновению вибраций и к вынужденному снижению скорости вращения валков.

С целью компенсации вредного влияния углов перекоса осей валка и выходного вала редуктора с осью универсального шпинделя на неравномерность вращения рабочего валка планетарный редуктор поворачивается вокруг оси стана в направлении поворота валка на угол подачи, что позволяет повысить допустимое число оборотов клепки.

Формула изобретения Стан поперечно-винтовой прокатки, содержащий станину, планетарную рабочую клеть в виде цилиндрического корпуса с размещенными в нем пинолями, прокатных валков, размещенных в пинолях, и плане- тарно-дифференциального редуктора, соединенного посредством шпинделей с универсальными шарнирами с прокатными валками, отличающийся тем, что, с целью повышения производительности, он снабжен установленной в зоне размещения валков с, гарантированным зазором относительно цилиндрического корпуса торцовой крышкой с выполненными в ней гнездами под части наружных поверхностей пинолей, дополнительной крышкой, установленной на противоположном торцовой крышки торце цилиндрического корпуса с возможностью регулировочного фиксированного поворота вокруг продольной оси цилиндрического корпуса, при этом пиноли валков установлены с возможностью регулировочного поворота вокруг их продольных осей для установки величины углов подачи валков, в зоне размещения валков цилиндрический корпус выполнен с фланцем, имеющим гнезда под упругие части наружных поверхностей пинолей, размещенные симметрично гнездам торцовой крышки, а планетарно-дифференциальный редуктор жестко связан с дополнительной крышкой.

Примечание, бведущ , (Зведом - угол между осью шпинделя и осями ведущего и ведомого валов в вертикальной и горизонтальных плоскостях.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2007 |

|

RU2361688C1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

| Планетарный стан для прокатки листового и сортового металла | 1957 |

|

SU113219A1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

| СТАН ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2003 |

|

RU2278748C2 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| УНИВЕРСАЛЬНЫЙ ШАРНИР | 2006 |

|

RU2328356C2 |

| Рабочая клеть стана винтовой прокатки | 1990 |

|

SU1759488A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| Прокатный стан | 1990 |

|

SU1731308A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для производства труб методом поперечно-винтовой прокатки. Цель изобретения - повышение производительности. Стан поперечно-винтовой прокатки снабжен торцовой крышкой (К) 7, установленной с гарантированным зазором относительно цилиндрического корпуса 2, и дополнительной крышкой 8, жестко связанной с планетарно-дифференциальным редуктором 6 и установленной с возможностью регулировочного фиксированного поворота. В К 7 и 8 выполнены симметричные гнезда для размещения в них соответствующих частей пинолей 3. С помощью установочных винтов валки 4 выставляются на требуемый размер труб. Пиноль 3 развора

Фиг. 2

to

SS

«si

t

| Стан поперечно-винтовой прокатки осесимметричных деталей | 1975 |

|

SU573241A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-30—Публикация

1989-05-03—Подача