-5

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидропрессования заготовок | 1989 |

|

SU1690934A1 |

| Способ обработки упругих элементов | 1982 |

|

SU1096290A1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Устройство для прямого нагревазАгОТОВОК пРи гидРОпРЕССОВАНии | 1978 |

|

SU799887A1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

| Способ гидроэкструзии заготовки | 1979 |

|

SU904856A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| Устройство для гидропрессования труб | 1987 |

|

SU1512703A1 |

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при деформационном упрочнении стержней для изготовления шпилек. Цель изобретения- повышение стойкости инструмента. В процессе деформации рабочая жидкость 3 дросселирует через кольцевой зазор между заготовкой 4 и контейнером 1. Рабочая жидкость, вытекающая с высокой скоростью через кольцевой зазор между заготовкой 4 и контейнером 1, нагревается, одновременно нагревая заготовку. После выхода заготовки 2 нагретая заготовка 4 входит в очко матрицы 6. 1 табл , 1 ил

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при деформационном упрочнении стержней для изготовления шпилек.

Цель изобретения - повышение стойкости инструмента.

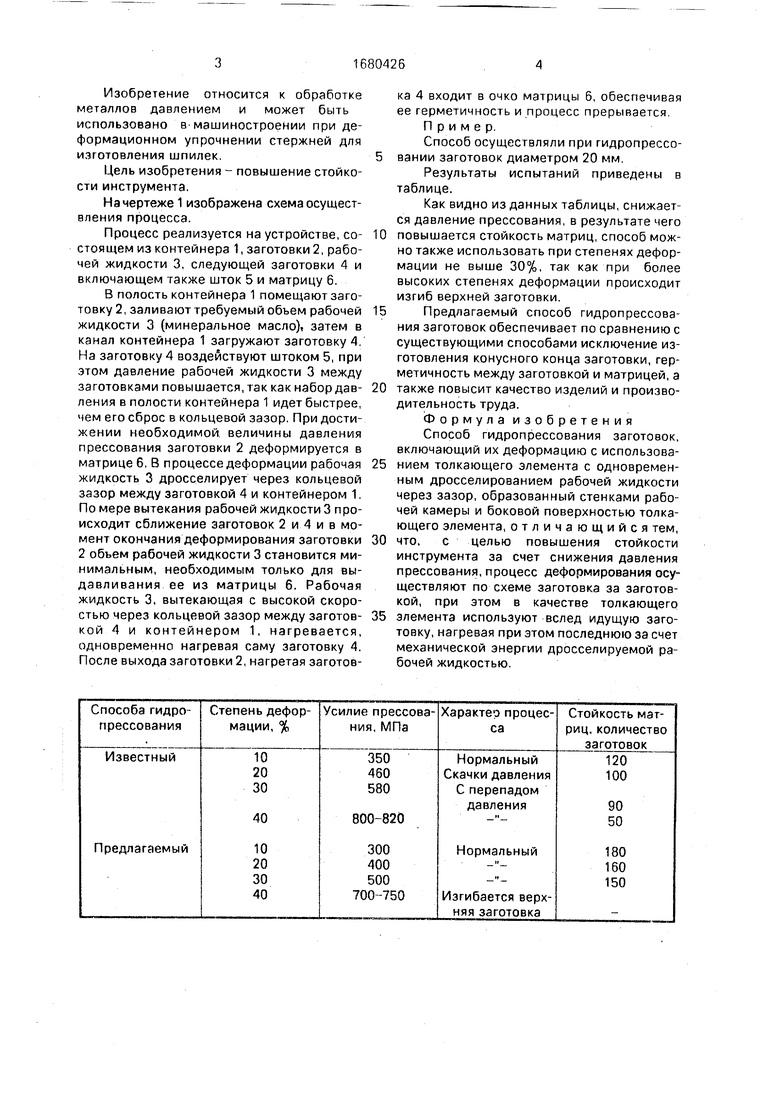

На чертеже 1 изображена схема осуществления процесса.

Процесс реализуется на устройстве, со- стоящем из контейнера 1, заготовки 2, рабочей жидкости 3, следующей заготовки 4 и включающем также шток 5 и матрицу 6.

В полость контейнера 1 помещают заготовку 2, заливают требуемый объем рабочей жидкости 3 (минеральное масло), затем в канал контейнера 1 загружают заготовку 4. На заготовку 4 воздействуют штоком 5, при этом давление рабочей жидкости 3 между заготовками повышается, так как набор дав- ления в полости контейнера 1 идет быстрее, чем его сброс в кольцевой зазор. При достижении необходимой величины давления прессования заготовки 2 деформируется в матрице 6, В процессе деформации рабочая жидкость 3 дросселирует через кольцевой зазор между заготовкой 4 и контейнером 1. По мере вытекания рабочей жидкости 3 происходит сближение заготовок 2 и 4 и в момент окончания деформирования заготовки 2 объем рабочей жидкости 3 становится минимальным, необходимым только для выдавливания ее из матрицы 6. Рабочая жидкость 3, вытекающая с высокой скоростью через кольцевой зазор между заготов- кой 4 и контейнером 1, нагревается, одновременно нагревая саму заготовку 4. После выхода заготовки 2, нагретая заготовка 4 входит в очко матрицы 6, обеспечивая ее герметичность и процесс прерывается

Пример.

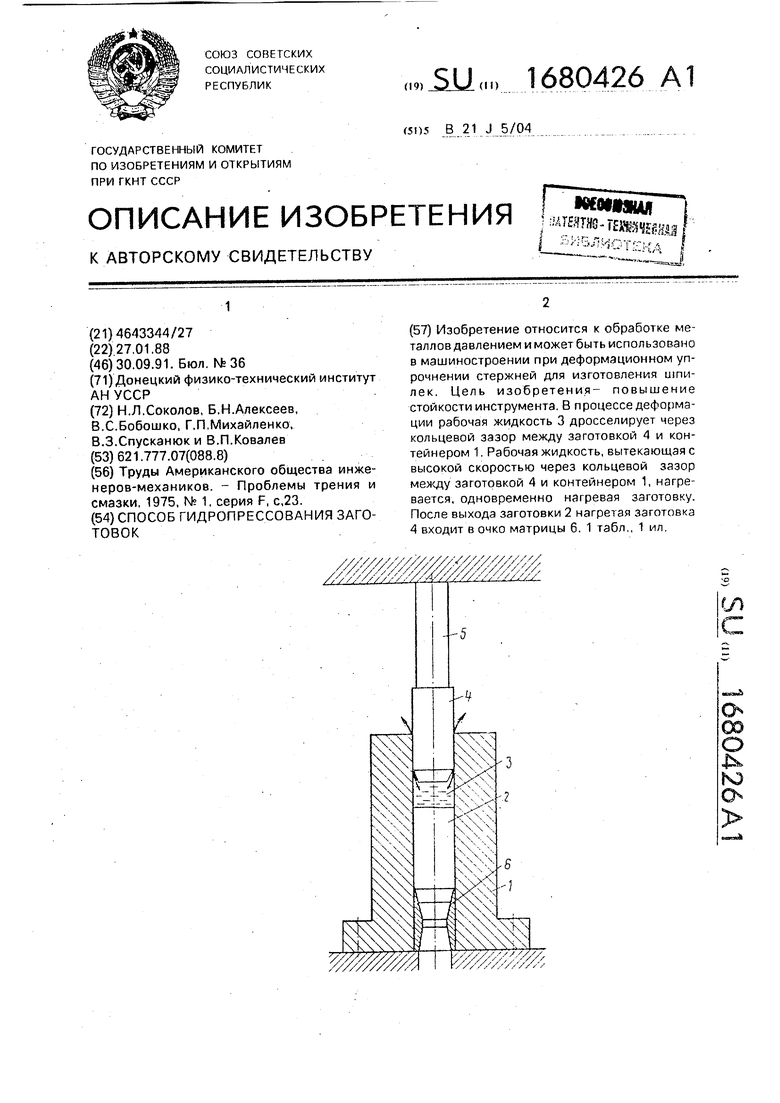

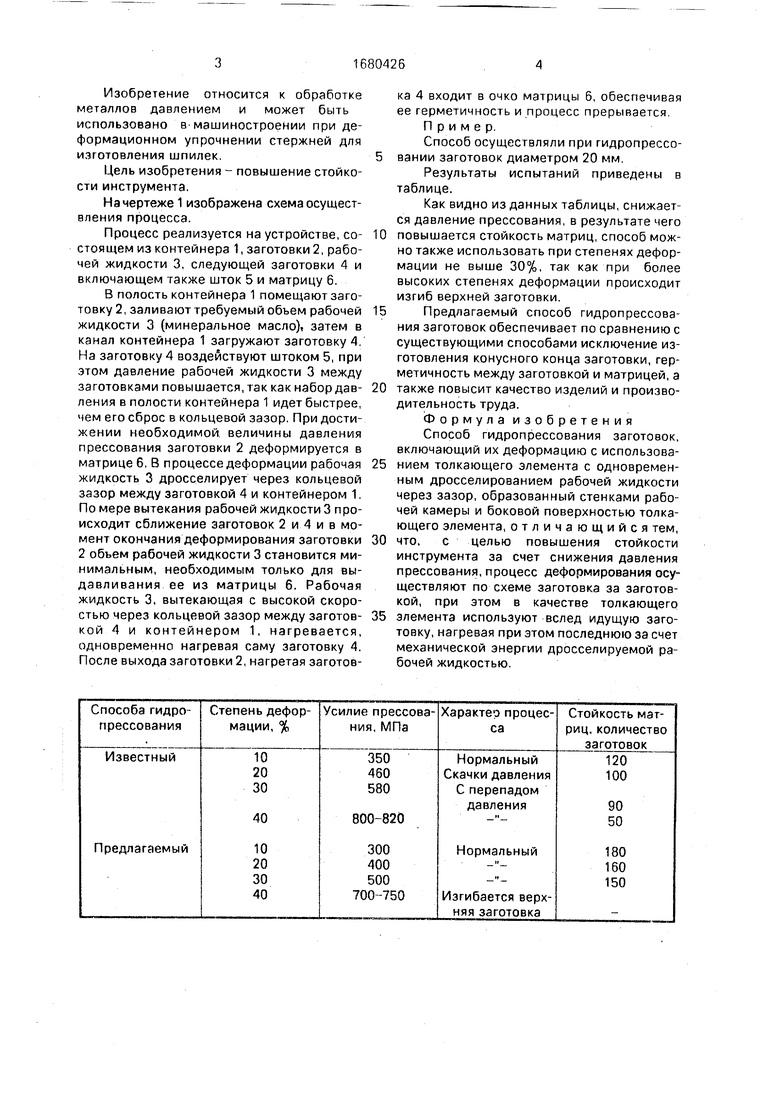

Способ осуществляли при гидропрессовании заготовок диаметром 20 мм.

Результаты испытаний приведены в таблице.

Как видно из данных таблицы, снижается давление прессования, в результате чего повышается стойкость матриц, способ можно также использовать при степенях деформации не выше 30%, так как при более высоких степенях деформации происходит изгиб верхней заготовки.

Предлагаемый способ гидропрессования заготовок обеспечивает по сравнению с существующими способами исключение изготовления конусного конца заготовки, герметичность между заготовкой и матрицей, а также повысит качество изделий и производительность труда.

Формула изобретения

Способ гидропрессования заготовок, включающий их деформацию с использованием толкающего элемента с одновременным дросселированием рабочей жидкости через зазор, образованный стенками рабочей камеры и боковой поверхностью толкающего элемента, отличающийся тем, что, с целью повышения стойкости инструмента за счет снижения давления прессования, процесс деформирования осуществляют по схеме заготовка за заготовкой, при этом в качестве толкающего элемента используют вслед идущую заготовку, нагревая при этом последнюю за счет механической энергии дросселируемой рабочей жидкостью.

| Труды Американского общества инженеров-механиков | |||

| - Проблемы трения и смазки, 1975, № 1, серия F, с,23 |

Авторы

Даты

1991-09-30—Публикация

1988-01-27—Подача