Изобретение относится к производству резинотехнических изделий и может быть использовано при стыковке длинномерных резиновых изделий различного сечения.

Цель изобретения -улучшение качества стыка.

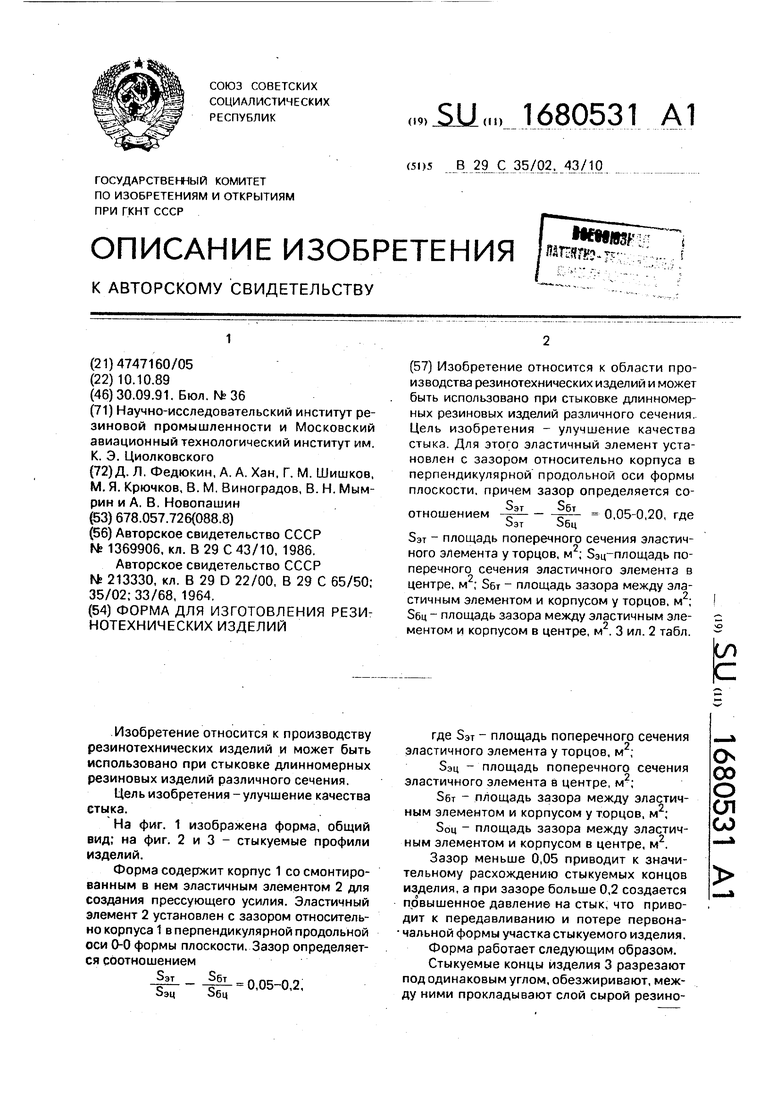

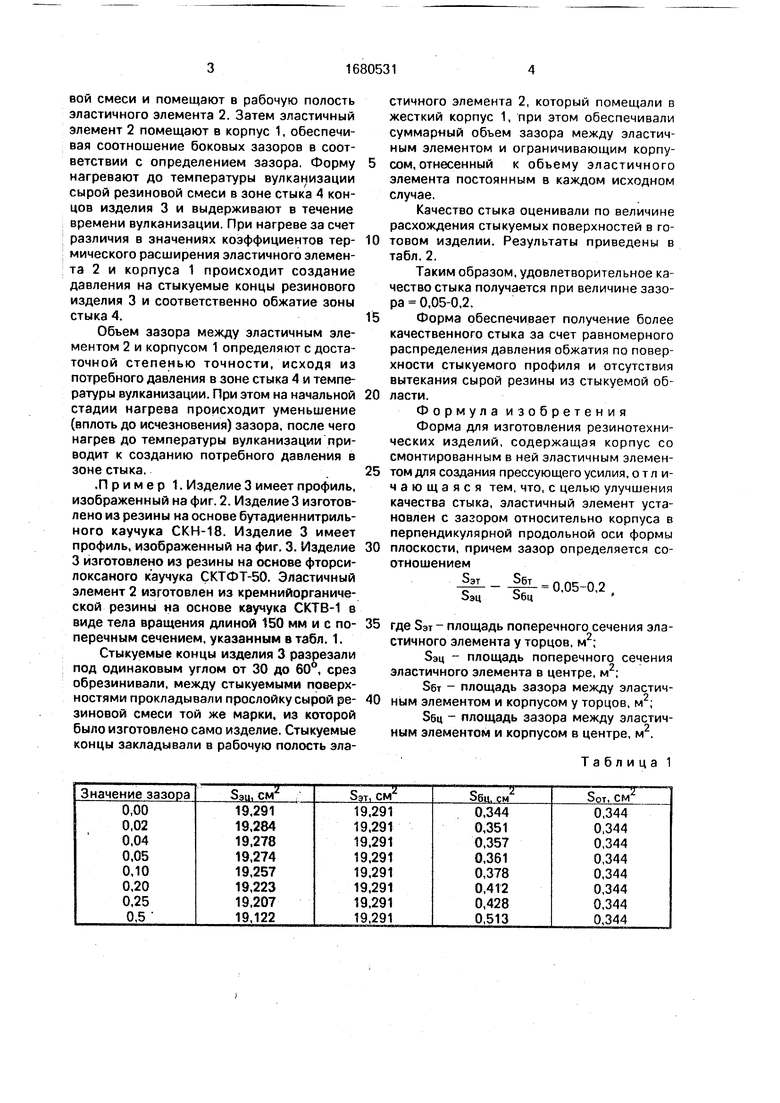

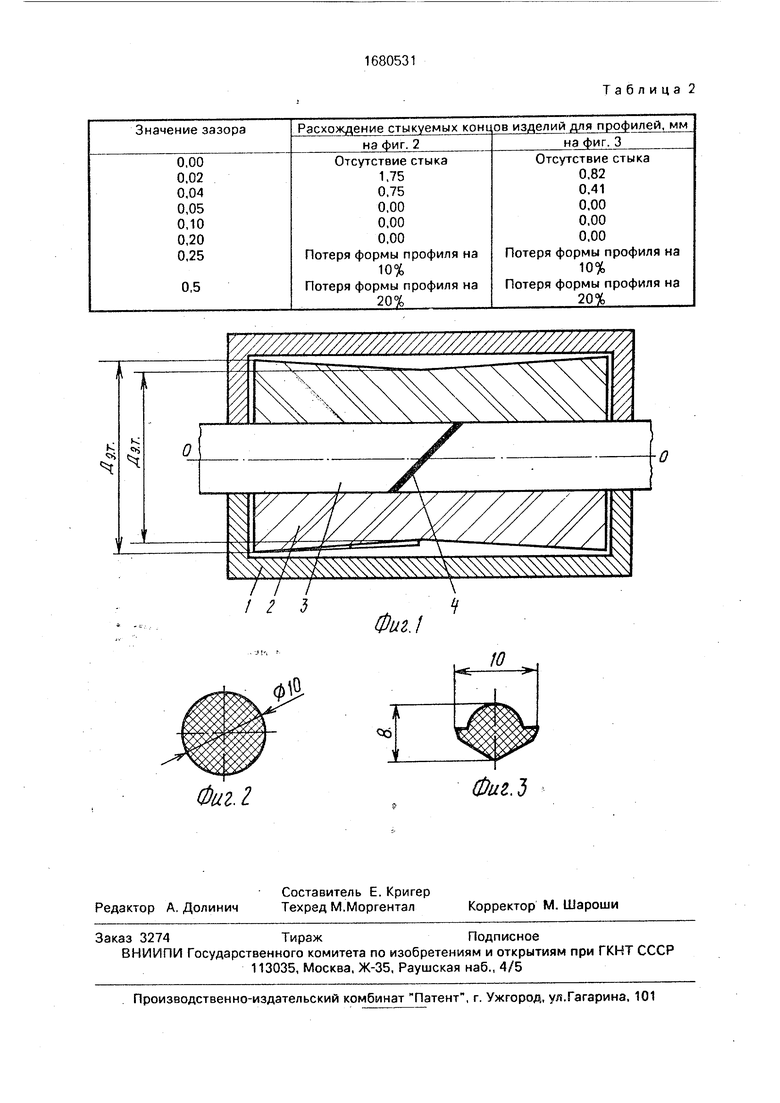

На фиг. 1 изображена форма, общий вид; на фиг. 2 и 3 - стыкуемые профили изделий.

Форма содержит корпус 1 со смонтированным в нем эластичным элементом 2 для создания прессующего усилия. Эластичный элемент 2 установлен с зазором относительно корпуса 1 в перпендикулярной продольной оси 0-0 формы плоскости. Зазор определяется соотношением

5этЗбт

эц

Збц

0,05-0,2,

где Зэт - площадь поперечного сечения эластичного элемента у торцов, м ;

3Эц - площадь поперечного сечения эластичного элемента в центре, м ;

Збт - площадь зазора между эластичным элементом и корпусом у торцов, м ;

30ц - площадь зазора между эластичным элементом и корпусом в центре, м2.

Зазор меньше 0,05 приводит к значительному расхождению стыкуемых концов изделия, а при зазоре больше 0,2 создается повышенное давление на стык, что приводит к передавливанию и потере первона- чальной формы участка стыкуемого изделия. Форма работает следующим образом. Стыкуемые концы изделия 3 разрезают под одинаковым углом, обезжиривают, между ними прокладывают слой сырой резиноО 00 О

ел

GJ

вой смеси и помещают в рабочую полость эластичного элемента 2. Затем эластичный элемент 2 помещают в корпус 1, обеспечивая соотношение боковых зазоров в соответствии с определением зазора. Форму нагревают до температуры вулканизации сырой резиновой смеси в зоне стыка 4 концов изделия 3 и выдерживают в течение времени вулканизации. При нагреве за счет различия в значениях коэффициентов термического расширения эластичного элемента 2 и корпуса 1 происходит создание давления на стыкуемые концы резинового изделия 3 и соответственно обжатие зоны стыка 4.

Объем зазора между эластичным элементом 2 и корпусом 1 определяют с достаточной степенью точности, исходя из потребного давления в зоне стыка 4 и температуры вулканизации. При этом на начальной стадии нагрева происходит уменьшение (вплоть до исчезновения) зазора, после чего нагрев до температуры вулканизации приводит к созданию потребного давления в зоне стыка.

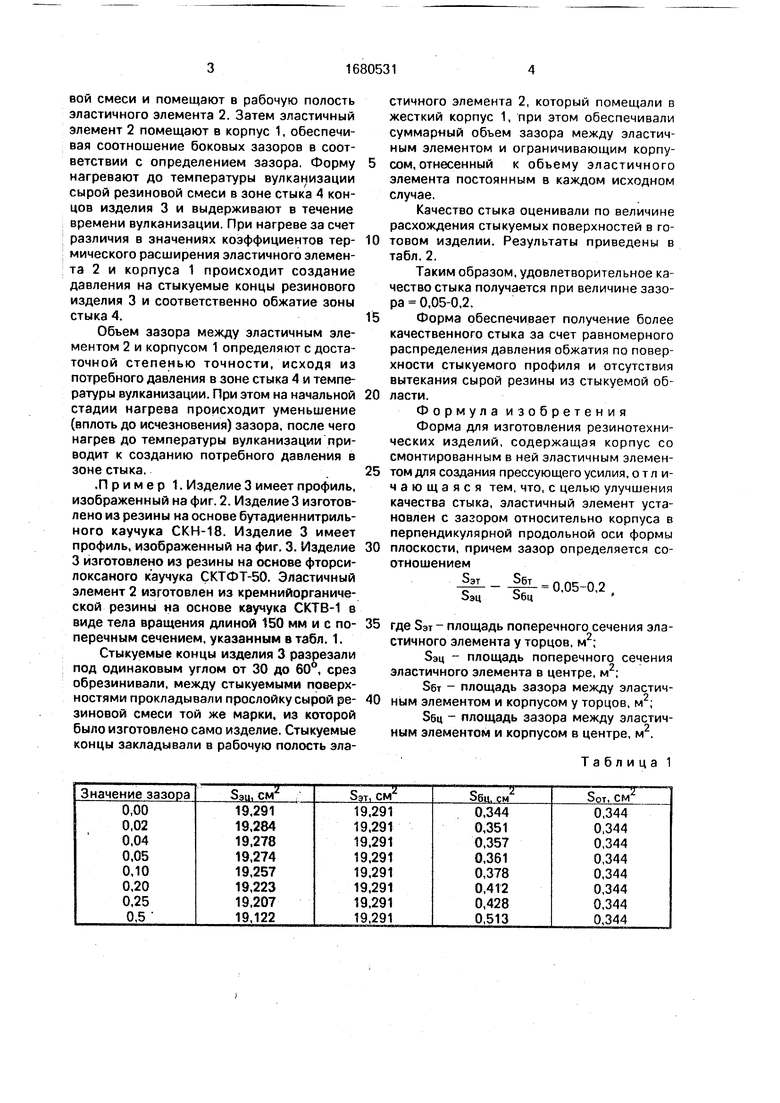

.Пример 1. Изделие 3 имеет профиль, изображенный на фиг. 2. Изделие 3 изготовлено из резины на основе бутадиеннитриль- ного каучука СКН-18. Изделие 3 имеет профиль, изображенный на фиг. 3. Изделие 3 изготовлено из резины на основе фторси- локсаного каучука СКТФТ-50. Эластичный элемент 2 изготовлен из кремнийорганиче- ской резины на основе каучука СКТВ-1 в виде тела вращения длиной 150 мм и с поперечным сечением, указанным в табл. 1.

Стыкуемые концы изделия 3 разрезали под одинаковым углом от 30 до 60°, срез обрезинивали, между стыкуемыми поверхностями прокладывали прослойку сырой резиновой смеси той же марки, из которой было изготовлено само изделие. Стыкуемые концы закладывали в рабочую полость эла0

5

0

5

0

стичного элемента 2, который помещали в жесткий корпус 1, при этом обеспечивали суммарный объем зазора между эластичным элементом и ограничивающим корпусом, отнесенный к объему эластичного элемента постоянным в каждом исходном случае.

Качество стыка оценивали по величине расхождения стыкуемых поверхностей в готовом изделии. Результаты приведены в табл. 2.

Таким образом, удовлетворительное качество стыка получается при величине зазора 0,05-0,2.

Форма обеспечивает получение более качественного стыка за счет равномерного распределения давления обжатия по поверхности стыкуемого профиля и отсутствия вытекания сырой резины из стыкуемой области.

Формула изобретения

Форма для изготовления резинотехнических изделий, содержащая корпус со смонтированным в ней эластичным элементом для создания прессующего усилия, отличающаяся тем, что, с целью улучшения качества стыка, эластичный элемент установлен с зазором относительно корпуса в перпендикулярной продольной оси формы плоскости, причем зазор определяется соотношением

5эт 5бт

5эц 5бц

0,05-0,2

где Зэт - площадь поперечного сечения эластичного элемента у торцов, м2;

8эц - площадь поперечного сечения эластичного элемента в центре, м ;

5бт - площадь зазора между эластич- ным элементом и корпусом у торцов, м2;

5бц - площадь зазора между эластичным элементом и корпусом в центре, м2.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления резинотехнических изделий | 1989 |

|

SU1728043A1 |

| Способ стыковки крупногабаритных уплотнительных резинотехнических изделий в замкнутый контур | 1989 |

|

SU1819890A1 |

| Способ соединения конвейерных лент | 1983 |

|

SU1106678A1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

| Способ соединения конвейерных лент | 1981 |

|

SU994294A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СОВМЕЩЕНИЯ РЕЗИНОВОЙ КРОШКИ С ИНГРЕДИЕНТАМИ РЕЗИНОВЫХ СМЕСЕЙ | 2001 |

|

RU2216555C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

| Пресс-форма для сращивания отрезков кабеля и присоединения их к арматуре | 1982 |

|

SU1125686A1 |

| Многоместная пресс-форма для изготовления резинотехнических изделий | 1986 |

|

SU1386479A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ И СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471839C2 |

Изобретение относится к области производства резинотехнических изделий и может быть использовано при стыковке длинномерных резиновых изделий различного сечения. Цель изобретения - улучшение качества стыка. Для этого эластичный элемент установлен с зазором относительно корпуса в перпендикулярной продольной оси формы плоскости, причем зазор определяется соQQ отношением 0,05-0,20, где Ьэтобц Зэт - площадь поперечного сечения эластичного элемента у торцов, м ; Зэц-площадь поперечного сечения эластичного элемента в центре, м2; Збт - площадь зазора между эластичным элементом и корпусом у торцов, м ; Збц площадь зазора между эластичным эле- с ментом и корпусом в центре, м2. 3 ил. 2 табл.

Фиг. I

Фиг.

Фиг.З

| Пресс-форма для изготовления полимерных изделий | 1986 |

|

SU1369906A1 |

| Солесос | 1922 |

|

SU29A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-09-30—Публикация

1989-10-10—Подача