Изобретение относится к производству резинотехнических изделий и может быть использовано при стыковке длинномерных резиновых изделий различного сечения.

Цель изобретения -улучшение качества стыка.

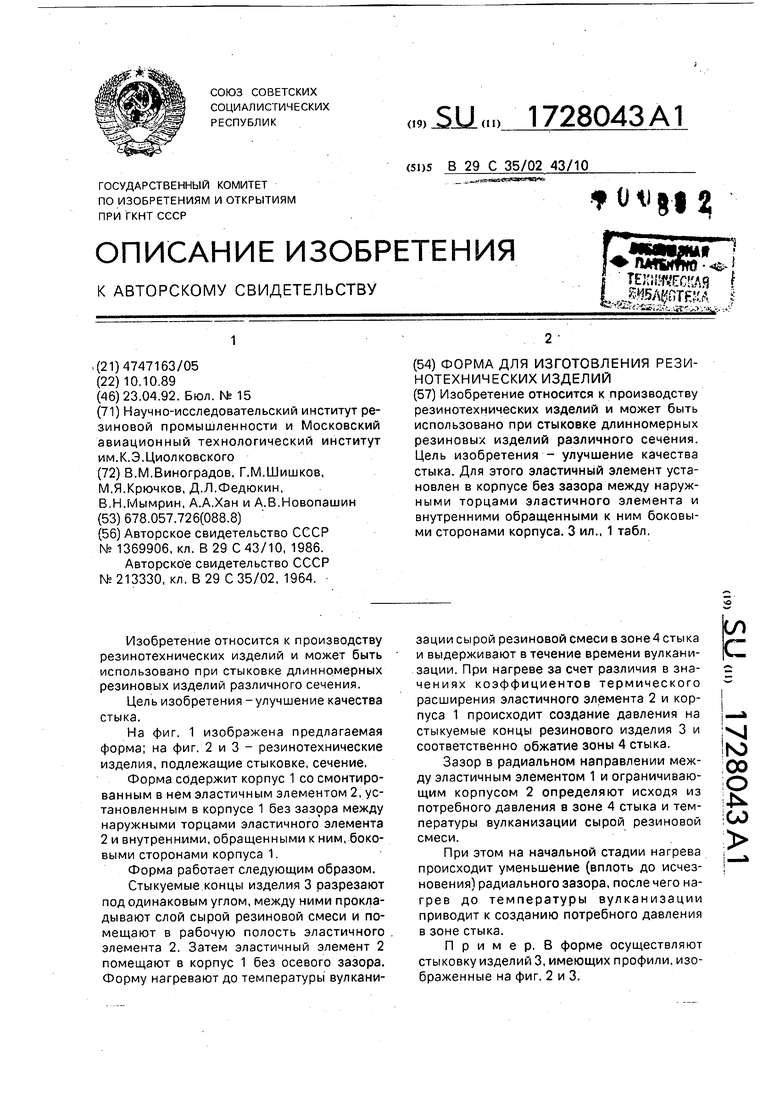

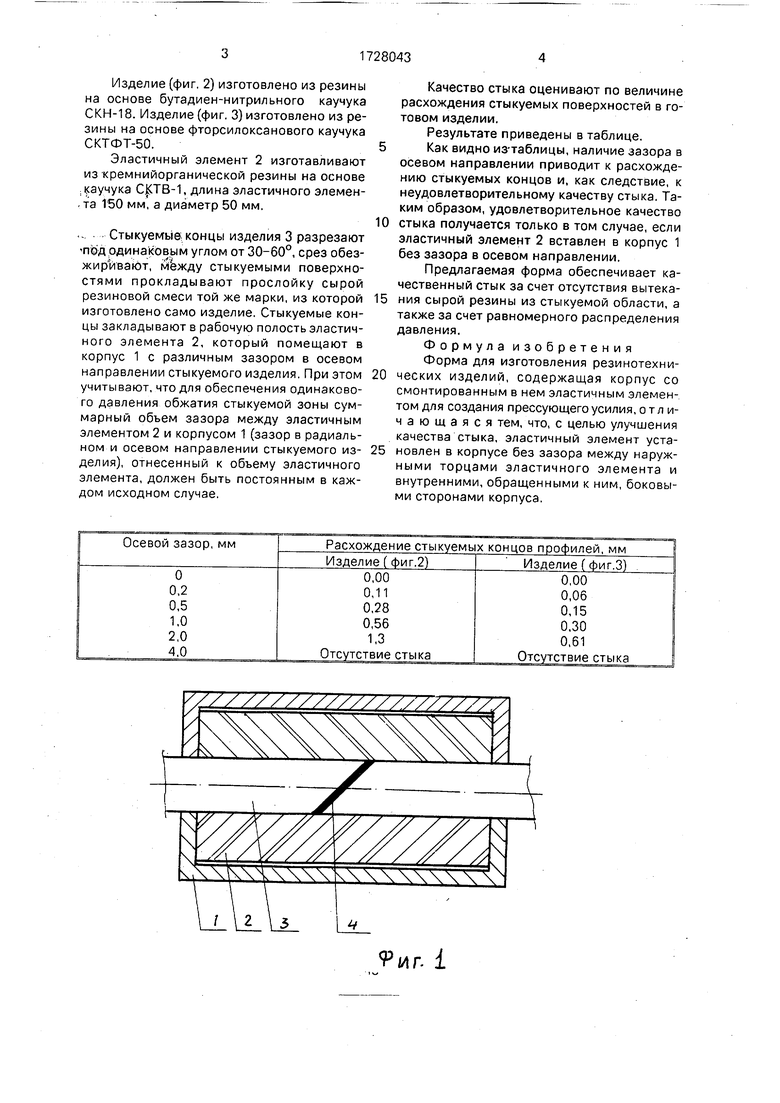

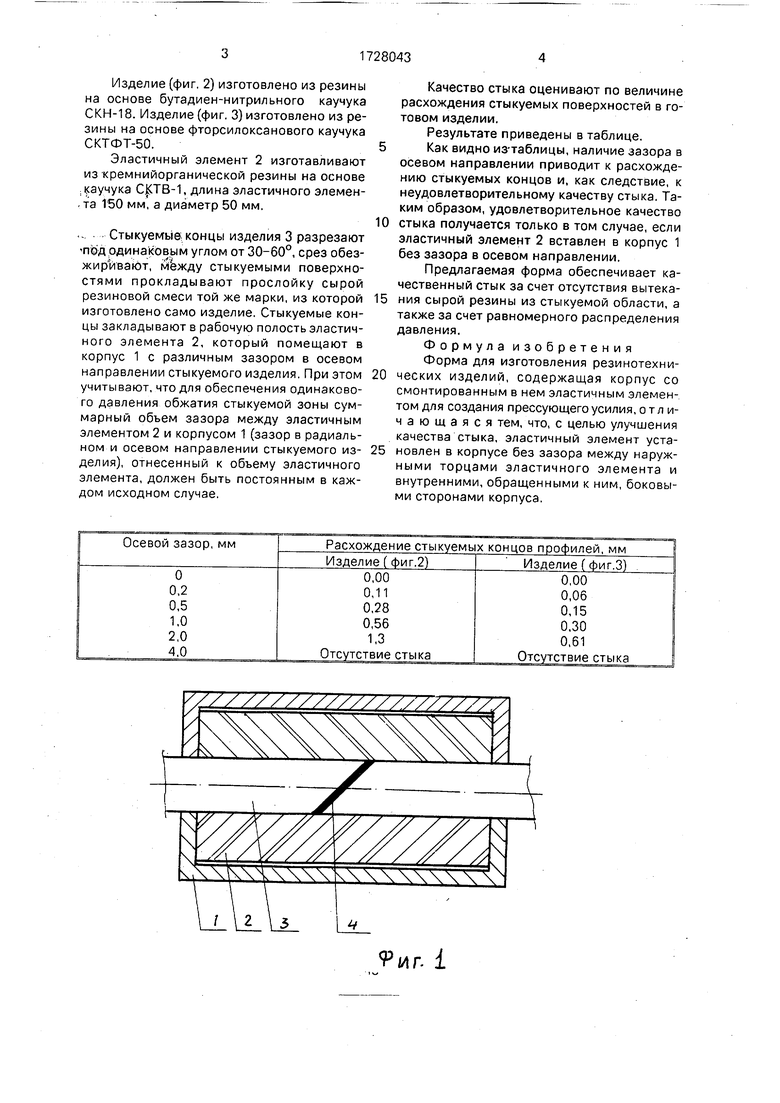

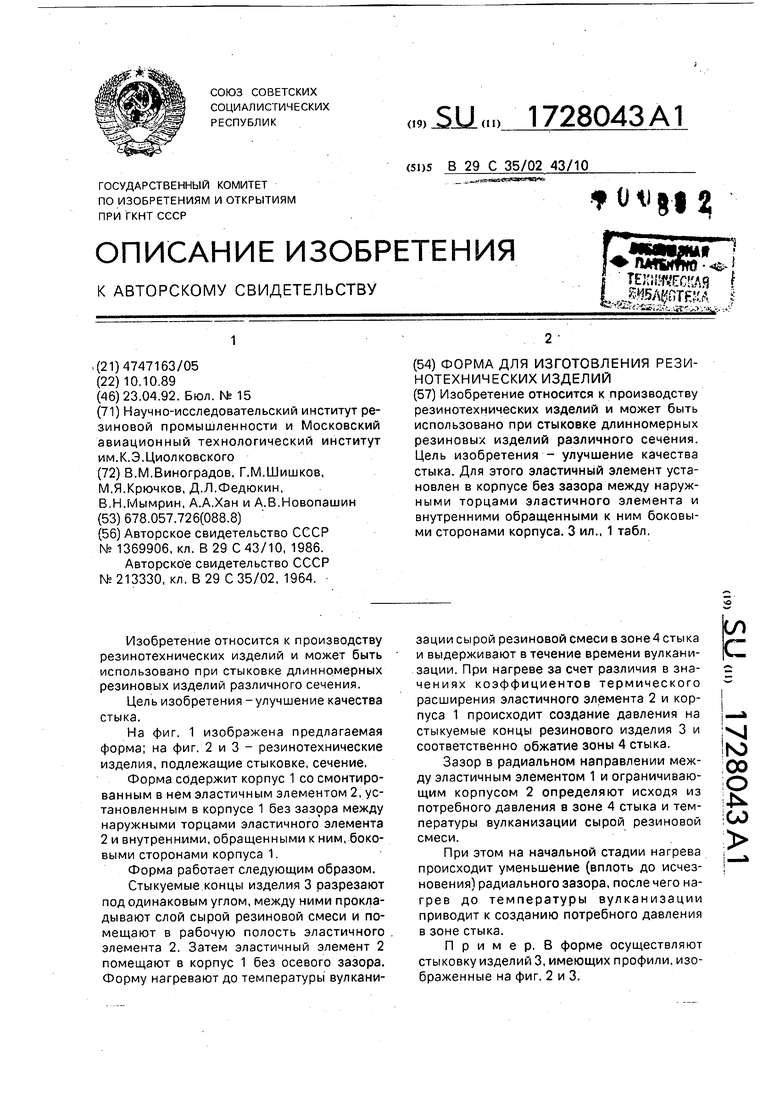

На фиг. 1 изображена предлагаемая форма; на фиг. 2 и 3 - резинотехнические изделия, подлежащие стыковке, сечение,

Форма содержит корпус 1 со смонтированным в нем эластичным элементом 2, установленным в корпусе 1 без зазора между наружными торцами эластичного элемента 2 и внутренними, обращенными к ним, боковыми сторонами корпуса 1.

Форма работает следующим образом.

Стыкуемые концы изделия 3 разрезают под одинаковым углом, между ними прокладывают слой сырой резиновой смеси и помещают в рабочую полость эластичного элемента 2. Затем эластичный элемент 2 помещают в корпус 1 без осевого зазора. Форму нагревают до температуры вулканизации сырой резиновой смеси в зоне4 стыка и выдерживают в течение времени вулканизации. При нагреве за счет различия в значениях коэффициентов термического расширения эластичного элемента 2 и корпуса 1 происходит создание давления на стыкуемые концы резинового изделия 3 и соответственно обжатие зоны 4 стыка.

Зазор в радиальном направлении между эластичным элементом 1 и ограничивающим корпусом 2 определяют исходя из потребного давления в зоне 4 стыка и температуры вулканизации сырой резиновой смеси.

При этом на начальной стадии нагрева происходит уменьшение (вплоть до исчезновения) радиального зазора, после чего нагрев до температуры вулканизации приводит к созданию потребного давления в зоне стыка.

П р и м е р. В форме осуществляют стыковку изделий 3, имеющих профили, изображенные на фиг. 2 и 3.

со С

i4

ю

со о

ijb

CJ

Изделие (фиг. 2) изготовлено из резины на основе бутадиен-нитрильного каучука СКН-18. Изделие (фиг. 3) изготовлено из резины на основе фторсилоксанового каучука СКТФТ-50.

Эластичный элемент 2 изготавливают из кремнийорганической резины на основе ;каучука СКТВ-1, длина эластичного элемен- , та 150 мм, а диаметр 50 мм.

... Стыкуемые концы изделия 3 разрезают под одинаковым углом от 30-60°, срез обез- жир йвают, между стыкуемыми поверхностями прокладывают прослойку сырой резиновой смеси той же марки, из которой изготовлено само изделие. Стыкуемые концы закладывают в рабочую полость эластичного элемента 2, который помещают в корпус 1 с различным зазором в осевом направлении стыкуемого изделия. При этом учитывают, что для обеспечения одинакового давления обжатия стыкуемой зоны суммарный объем зазора между эластичным элементом 2 и корпусом 1 (зазор в радиальном и осевом направлении стыкуемого изделия), отнесенный к объему эластичного элемента, должен быть постоянным в каждом исходном случае.

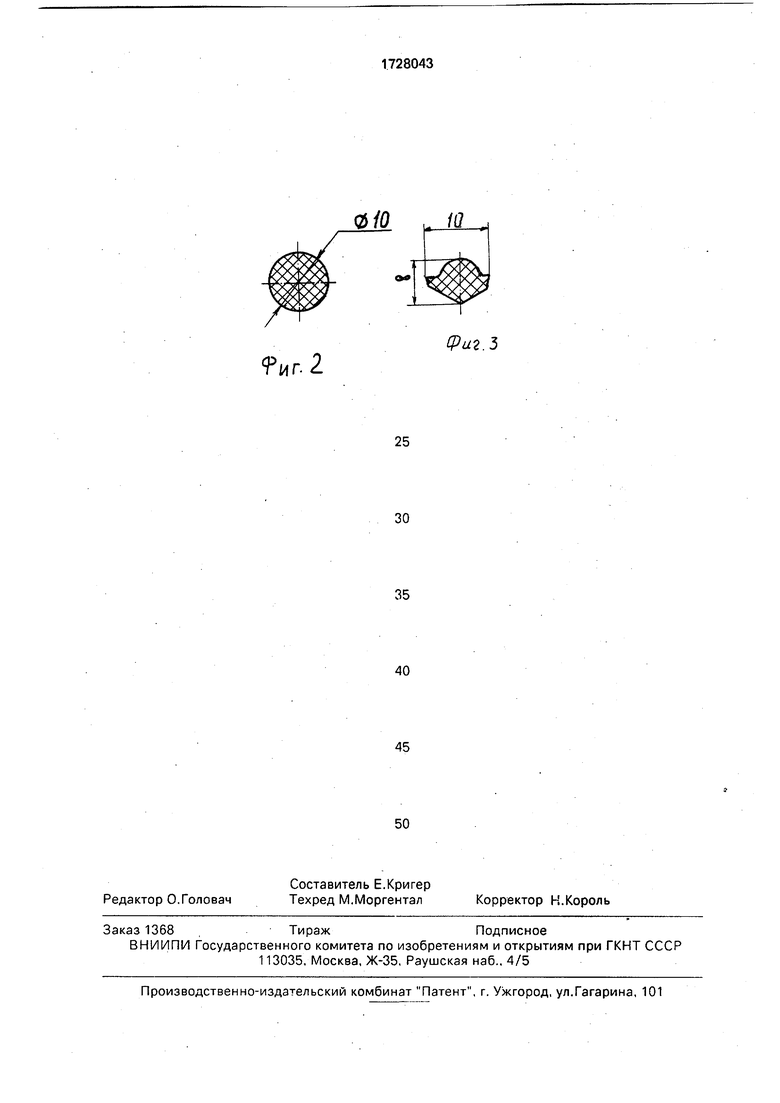

Качество стыка оценивают по величине расхождения стыкуемых поверхностей в готовом изделии.

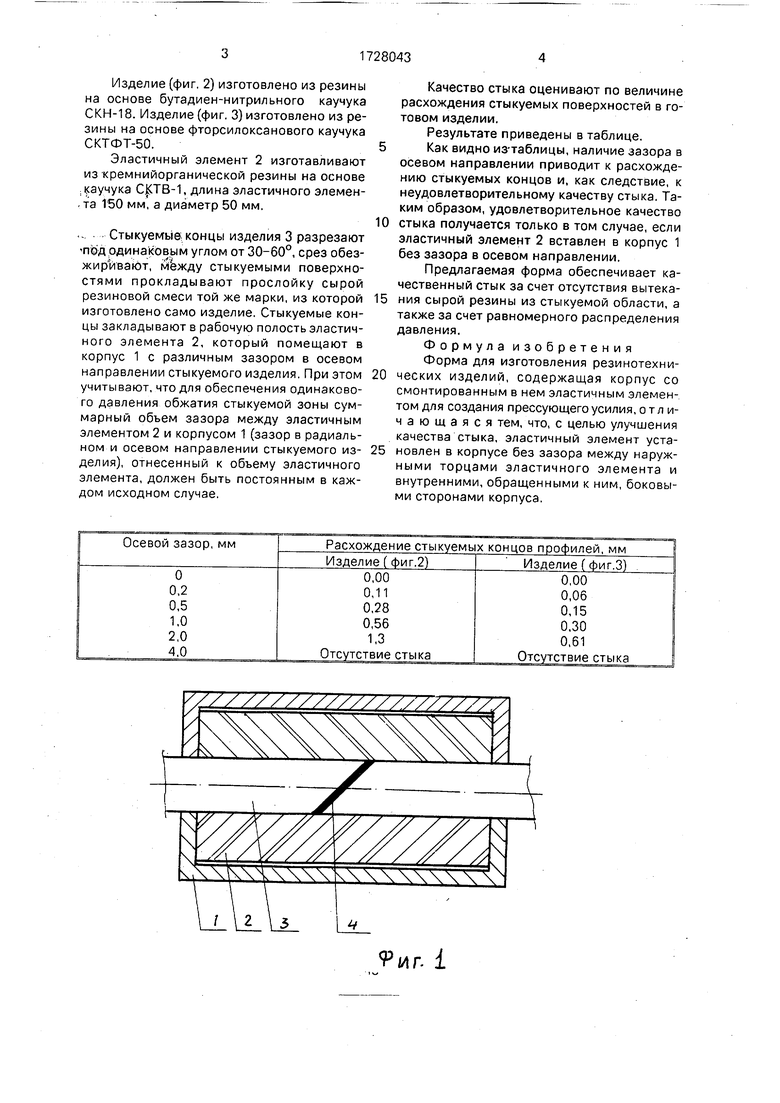

Результате приведены в таблице. Как видно из-таблицы, наличие зазора в

осевом направлении приводит к расхождению стыкуемых концов и, как следствие, к неудовлетворительному качеству стыка. Таким образом, удовлетворительное качество стыка получается только в том случае, если эластичный элемент 2 вставлен в корпус 1 без зазора в осевом направлении.

Предлагаемая форма обеспечивает качественный стык за счет отсутствия вытека- ния сырой резины из стыкуемой области, а также за счет равномерного распределения давления.

Формула изобретения

Форма для изготовления резинотехни- ческих изделий, содержащая корпус со смонтированным в нем эластичным элементом для создания прессующего усилия, отличающаяся тем, что, с целью улучшения качества стыка, эластичный элемент уста- новлен в корпусе без зазора между наружными торцами эластичного элемента и внутренними, обращенными к ним, боковыми сторонами корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления резинотехнических изделий | 1989 |

|

SU1680531A1 |

| Способ стыковки крупногабаритных уплотнительных резинотехнических изделий в замкнутый контур | 1989 |

|

SU1819890A1 |

| Способ соединения конвейерных лент | 1983 |

|

SU1106678A1 |

| Способ соединения конвейерных лент | 1981 |

|

SU994294A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЧЕХЛА ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2557629C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СОВМЕЩЕНИЯ РЕЗИНОВОЙ КРОШКИ С ИНГРЕДИЕНТАМИ РЕЗИНОВЫХ СМЕСЕЙ | 2001 |

|

RU2216555C2 |

| Способ изготовления трубчатых длинномерных резино-технических изделий | 1990 |

|

SU1776229A3 |

| Способ стыковки резинотканевых конвейерных лент | 1981 |

|

SU1004147A1 |

| Двухручьевая экструзионная головка | 1986 |

|

SU1643167A1 |

| Устройство для соединения концов резинотехнических изделий | 1990 |

|

SU1761544A1 |

Изобретение относится к производству резинотехнических изделий и может быть использовано при стыковке длинномерных резиновых изделий различного сечения. Цель изобретения - улучшение качества стыка. Для этого эластичный элемент установлен в корпусе без зазора между наружными торцами эластичного элемента и внутренними обращенными к ним боковыми сторонами корпуса. 3 ил., 1 табл.

9цг. 1

Риг. 2

Фиг.Ъ

| Пресс-форма для изготовления полимерных изделий | 1986 |

|

SU1369906A1 |

| Солесос | 1922 |

|

SU29A1 |

| 0 |

|

SU213330A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-23—Публикация

1989-10-10—Подача