Изобретение относится к механической обработке, а именно к обдирочному шлифованию черновых цилиндрических поверхностей.

Цель изобретения - повышение качества обдирочного шлифования чугунных валков.

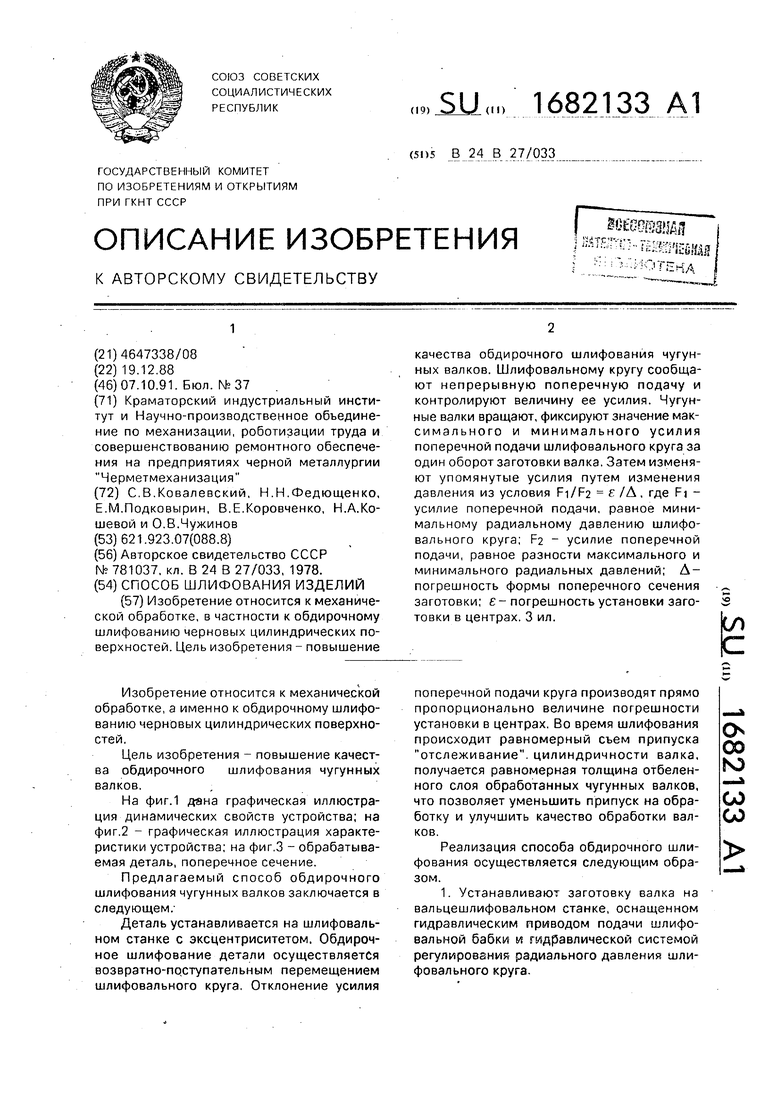

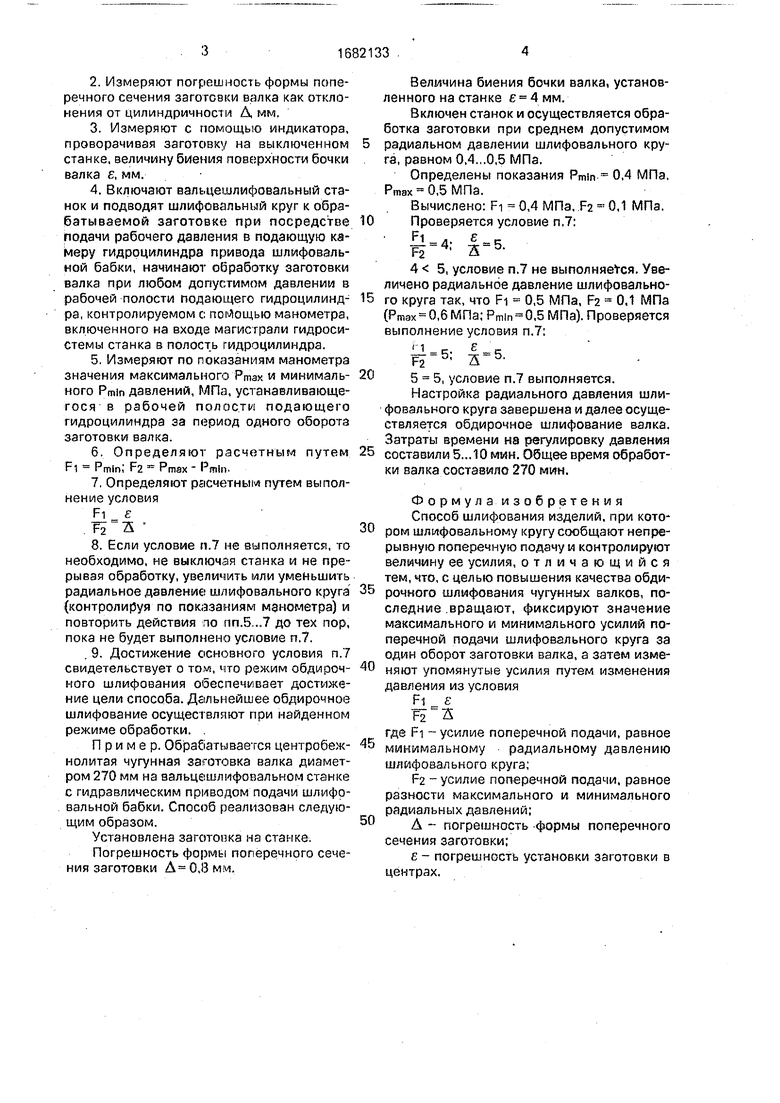

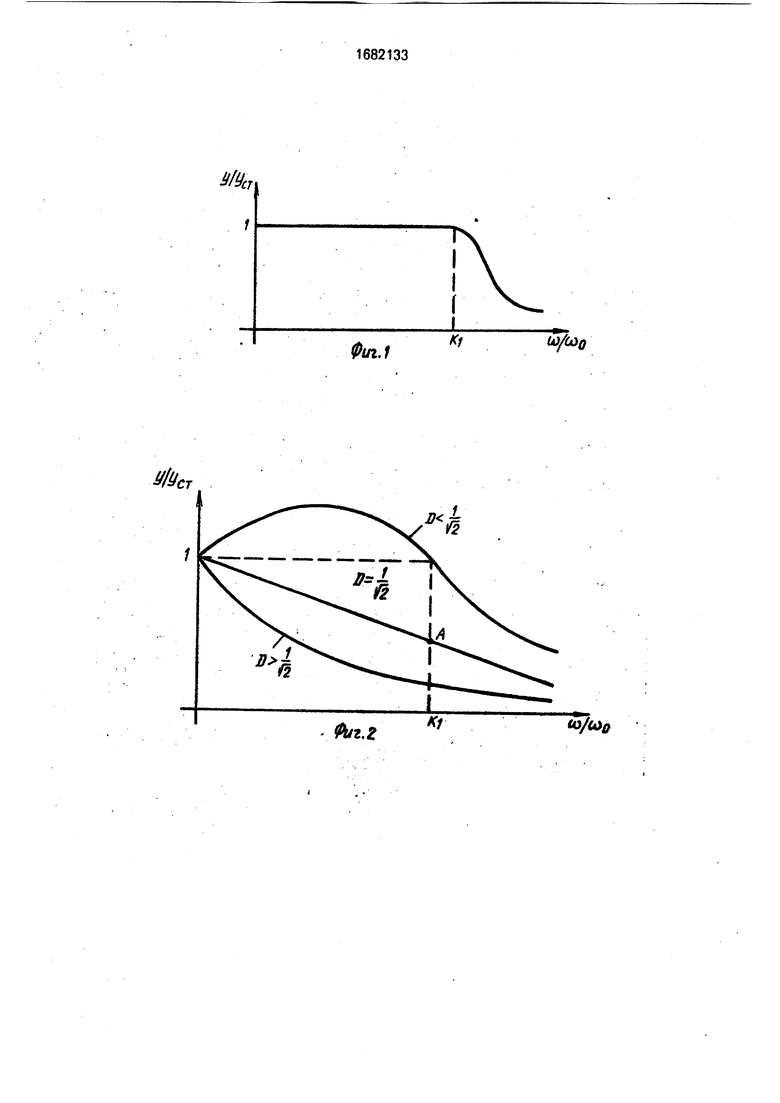

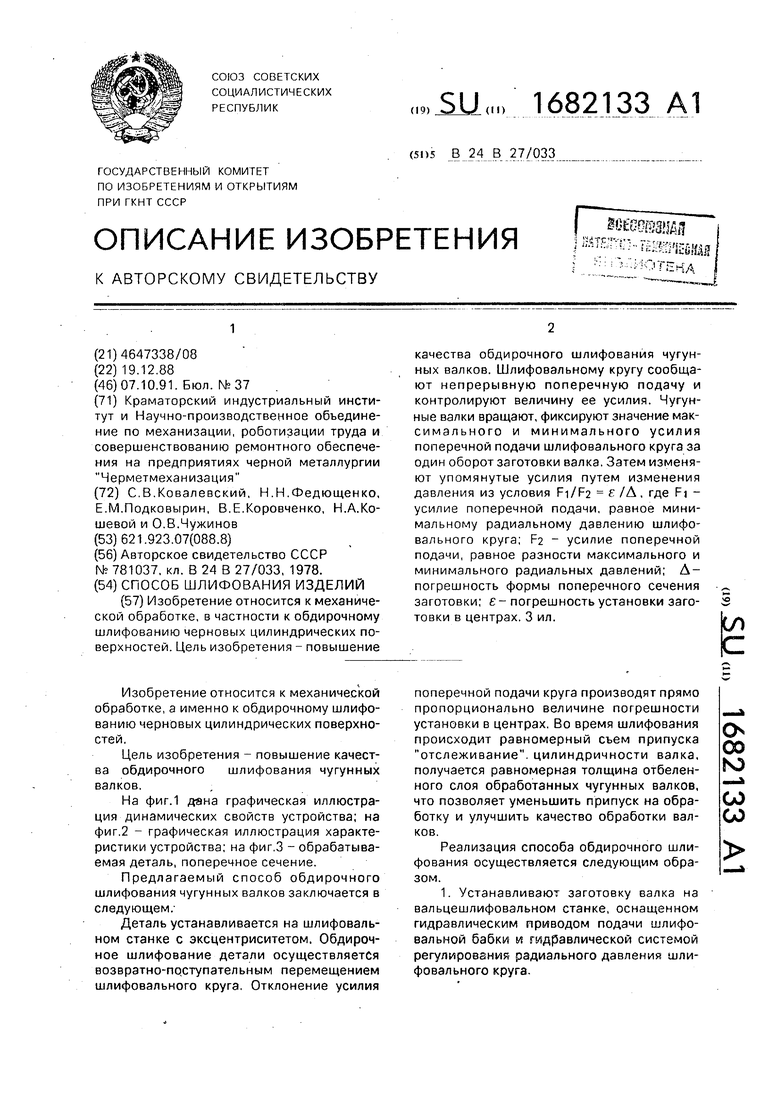

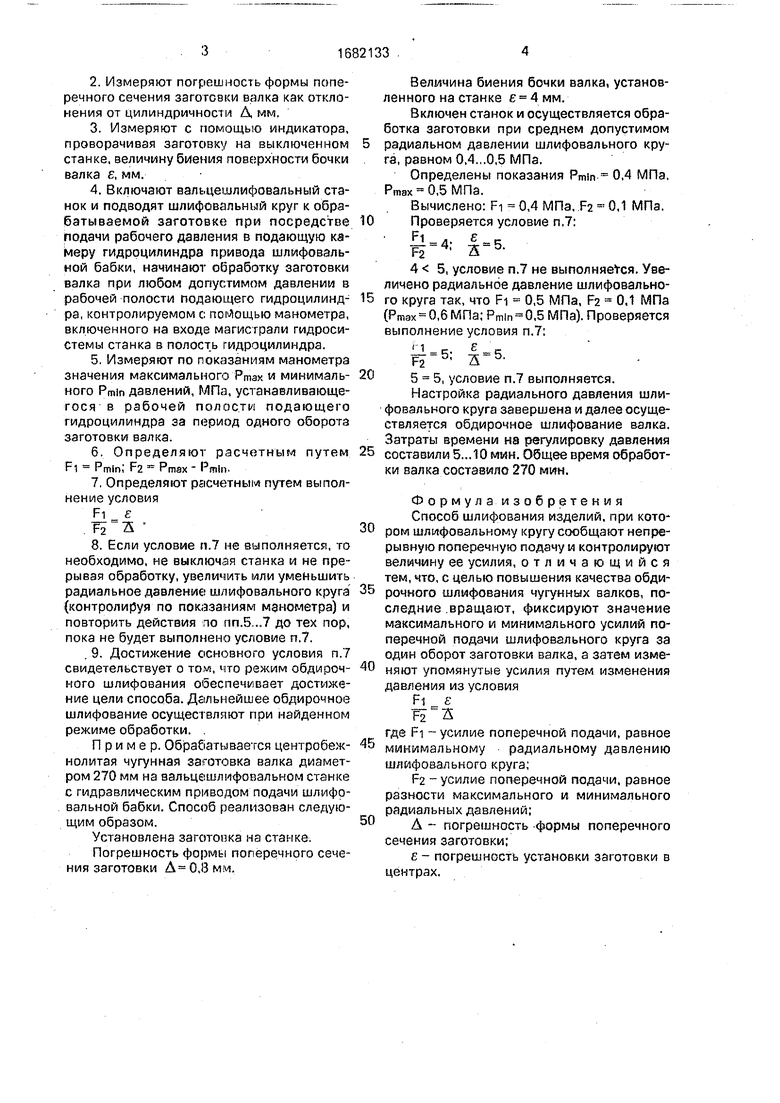

На фиг.1 дана графическая иллюстрация динамических свойств устройства; на фиг.2 - графическая иллюстрация характеристики устройства; на фиг.З - обрабатываемая деталь, поперечное сечение.

Предлагаемый способ обдирочного шлифования чугунных валков заключается в следующем,

Деталь устанавливается на шлифовальном станке с эксцентриситетом. Обдирочное шлифование детали осуществляется возвратно-поступательным перемещением шлифовального круга. Отклонение усилия

поперечной подачи круга производят прямо пропорционально величине погрешности установки в центрах, Во время шлифования происходит равномерный съем припуска отслеживание цилиндричности валка, получается равномерная толщина отбеленного слоя обработанных чугунных валков, что позволяет уменьшить припуск на обработку и улучшить качество обработки валков.

Реализация способа обдирочного шлифования осуществляется следующим образом.

1. Устанавливают заготовку валка на вальцешлифовальном станке, оснащенном гидравлическим приводом подачи шлифовальной бабки и гидравлической системой регулирования радиального давления шлифовального круга.

О 00

го

СА) СО

2.Измеряют погрешность формы поперечного сечения заготовки валка как отклонения от цилиндричности Д мм.

3.Измеряют с помощью индикатора, проворачивая заготовку на выключенном станке, величину биения поверхности бочки валка Ј, мм.

4.Включают вальцешлифовальный станок и подводят шлифовальный круг к обрабатываемой заготовке при посредстве подачи рабочего давления в подающую камеру гидроцилиндра привода шлифовальной бабки, начинают обработку заготовки валка при любом допустимом давлении в рабочей полости подающего гидроцилиндра, контролируемом с помощью манометра, включенного на входе магистрали гидросистемы станка в полость гидроцилиндра.

5.Измеряют по показаниям манометра значения максимального Ртах и минимального Pmtn давлений, МПа, устанавливающегося в рабочей полости подающего гидроцилиндра за период одного оборота заготовки валка.

6.Определяют расчетным путем

Fl Pmin; Fa Ртах - Pmtn.

7.Определяют расчетным путем выполнение условия

fl e

Fa Д

8.Если условие п.7 не выполняется, то необходимо, не выключая станка и не прерывая обработку, увеличить или уменьшить радиальное давление шлифовального круга (контролируя по показаниям манометра) и повторить действия по пп.5...7 до тех пор, пока не будет выполнено условие п.7.

. 9. Достижение основного условия п.7 свидетельствует о том, что режим обдирочного шлифования обеспечивает достижение цели способа. Дальнейшее обдирочное шлифование осуществляют при найденном режиме обработки.

Пример. Обрабатывается центробеж- нолитая чугунная заготовка валка диаметром 270 мм на вальцешлифовальном станке с гидравлическим приводом подачи шлифовальной бабки. Способ реализован следующим образом.

Установлена заготовка на станке.

Погрешность формы поперечного сечения заготовки А 0,8 мм.

0

Величина биения бочки валка, установленного на станке е - 4 мм.

Включен станок и осуществляется обработка заготовки при среднем допустимом радиальном давлении шлифовального круга, равном 0,4..,0,5 МПа.

Определены показания Pmin 0,4 МПа,

Ртах - 0,5 МПа.

Вычислено: FI 0,4 МПа, Fa 0.1 МПа. Проверяется условие п.7: е

Ј- а5.

4 5, условие п.7 не выполняется. Увеличено радиальное давление шлифовального круга так, что FI 0,5 МПа, Fa 0,1 МПа (Ртах 0,6 МПа; ,5 МПа). Проверяется выполнение условия п.7:

Ц 5. 4 5 F2 b- 7л b

5 5, условие п.7 выполняется.

Настройка радиального давления шлифовального круга завершена и далее осуществляется обдирочное шлифование валка. Затраты времени на регулировку давления

составили 5... 10 ммн. Общее время обработки валка составило 270 мин.

Формула изобретения Способ шлифования изделий, при котором шлифовальному кругу сообщают непрерывную поперечную подачу и контролируют величину ее усилия, отличающийся тем, что, с целью повышения качества обдирочного шлифования чугунных валков, последние вращают, фиксируют значение максимального и минимального усилий поперечной подачи шлифовального круга за один оборот заготовки валка, а затем изменяют упомянутые усилия путем изменения давления из условия

где FI - усилие поперечной подачи, равное минимальному радиальному давлению

шлифовального круга;

Fa - усилие поперечной подачи, равное

разности максимального и минимального

радиальных давлений; Д - погрешность формы поперечного

сечения заготовки;

Ј - погрешность установки заготовки в

центрах.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вальцешлифовальный станок | 1981 |

|

SU1006171A1 |

| Устройство для шлифования тел вращения типа упорных центров | 2020 |

|

RU2758791C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351455C1 |

| Шлифовальная головка | 2020 |

|

RU2756471C1 |

| Привод поперечной подачи шлифоваль-НОгО CTAHKA C РЕгулиРуЕМыМ РАдиАльНыМуСилиЕМ | 1979 |

|

SU810463A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Головка шлифовальная планетарная | 2021 |

|

RU2767320C1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2399477C1 |

| ПРЕДВАРИТЕЛЬНОЕ И ОКОНЧАТЕЛЬНОЕ ШЛИФОВАНИЕ КОЛЕНЧАТОГО ВАЛА ЗА ОДНО ЗАКРЕПЛЕНИЕ | 2000 |

|

RU2240218C2 |

Изобретение относится к механической обработке, в частности к обдирочному шлифованию черновых цилиндрических поверхностей. Цель изобретения - повышение качества обдирочного шлифования чугунных валков. Шлифовальному кругу сообщают непрерывную поперечную подачу и контролируют величину ее усилия. Чугунные валки вращают, фиксируют значение мак- симального и минимального усилия поперечной подачи шлифовального круга за один оборот заготовки валка. Затем изменяют упомянутые усилия путем изменения давления из условия Fi/F2 f /A, где FJ - усилие поперечной подачи, равное минимальному радиальному давлению шлифовального круга, F2 - усилие поперечной подачи, равное разности максимального и минимального радиальных давлений; Д- погрешность формы поперечного сечения заготовки; е- погрешность установки заготовки в центрах.3 ил.

Фиг.г

Фиг.1

KI

ш/шо

(0/(t)0

Отделенный спой

Глубина отдела.

после . mLh

Слои дополнительного припуска

Диаметр обработан ной поверхности

Глубина

отдела после обработки max

Толщина

дефектного слоя

Диаметр обрабатываемой детали

Фиг. J

| Устройство управления шлифовальным кругом | 1978 |

|

SU781037A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-10-07—Публикация

1988-12-19—Подача