(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бактериального белкового препарата и способ производства кисломолочных продуктов с его использованием | 1982 |

|

SU1061786A1 |

| Способ производства низкожирного сыра | 1973 |

|

SU506373A1 |

| Способ производства низкожирного сыра | 1989 |

|

SU1734639A1 |

| Способ получения кисломолочного продукта | 1989 |

|

SU1683635A1 |

| Штамм бактерий SтRертососсUS LастIS SUвSр.сRемаRIS, используемый в составе заквасок для производства творога | 1989 |

|

SU1705340A1 |

| Способ получения кисломолочного продукта | 1978 |

|

SU789088A1 |

| Бактериальная закваска для сыров с чеддаризацией и плавлением сырной массы | 1978 |

|

SU784853A1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 1970 |

|

SU288541A1 |

| Способ производства творога | 1973 |

|

SU460859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА "НАРИНЭ" | 1998 |

|

RU2146456C1 |

Изобретение относится к молочной промышленности, а именно к производству низкожирных сыров. Целью изобретения является улучшение вкусовых, питательных свойств и повышение выхода сыра. Для получения низкожирного сыра молоко пастеризуют при 85-90°С, проводят коагуляцию, затем белковую массу охлаждают с последующим внесением бактериальной закваски, содержащей Streptococcus cremorls 4415, Streptococcus cremorls 4420 и Streptococcus sallvaris 3023 или Streptococcus cremorls 4415. Streptococcus lactes 3949 и Streptococcus bovls 1123. После этого белковую массу солят, выдерживают в течение 2-4 ч при 20-25°С и в течение 20-24 ч при 12-15°С. Зтабл.

Изобретение относится к молочной промышленности, а именно к производству низкожирных сыров.

Целью изобретения является улучшение вкусовых, питательных свойств и повышение выхода сыра.

Способ осуществляется следующим образом.

Молоко пастеризуют при 85-90°С, коагуляцию белка проводят путем подачи сыворотки кислотностью 120-150°Т в количестве 8-10% от массы, затем белковую массу охлаждают до 40-45°С с последующим внесением бактериальной закваски в количестве 3-5%, содержащей Streptococcus cremorls 4415, Streptococcus cremorls 4420 и Streptococcus salivarJus 3023 или Streptococ- cus cremorls 4415. Streptococcus lactls 3949 и Streptococcus bovls 1123, солят, формуют, выдерживают в течение 2-4 ч при 20-25°С и в течение 20-24 ч при 12-15°С.

Состав бактериальной закваски зависит от сезонности молока.

Проведение пастеризации при 85-90°С позволяет получить сыр наилучшей консистенции, так как при превышении температуры 90°С сгусток получается жестким, грубым, а при температуре ниже 85°С коагуляция белка происходит неполностью и сгусток получается крошистым. Наряду с этим проведение пастеризации при температуре выше 90°С приводит к снижению влаги ниже нормы и, следовательно, к уменьшению выхода сыра.

Охлаждение белковой массы после коагуляции до температуры 40-45°С необходимо для создания оптимальных условий для развития микрофлоры, так как при превышении этого температурного интервала микрофлора погибает, при температуре ниже 40°С микрофлора плохо развивается. Развитие микрофлоры необходимо для улучшения вкусовых и питательных свойств.

ON 00

о о со VI

Внесение бактериальной закваски данного состава создает в продукте определенное количество аминокислот, способствующих наилучшему усвоению сыра организмом, т.е. с внесением бактериальной закваски питательные свойства сыра улучшаются, Бактериальная закваска также способствует приданию сыру вкуса относительно зрелого. Внесение бактериальной закваски в количестве 3-5% оптимально для вкусовых качеств так как при его превышении происходит перекисание сыра, а если менее 3% сыр не приобретает нужного вкуса.

Аналогично остальные временные и температурные режимы способствуют созданию наилучших вкусовых свойств, так как при превышении режимов происходит перекисание продукта, а при недоведении до указанных интервалов сыр не приобретает наилучших вкусовых качеств,

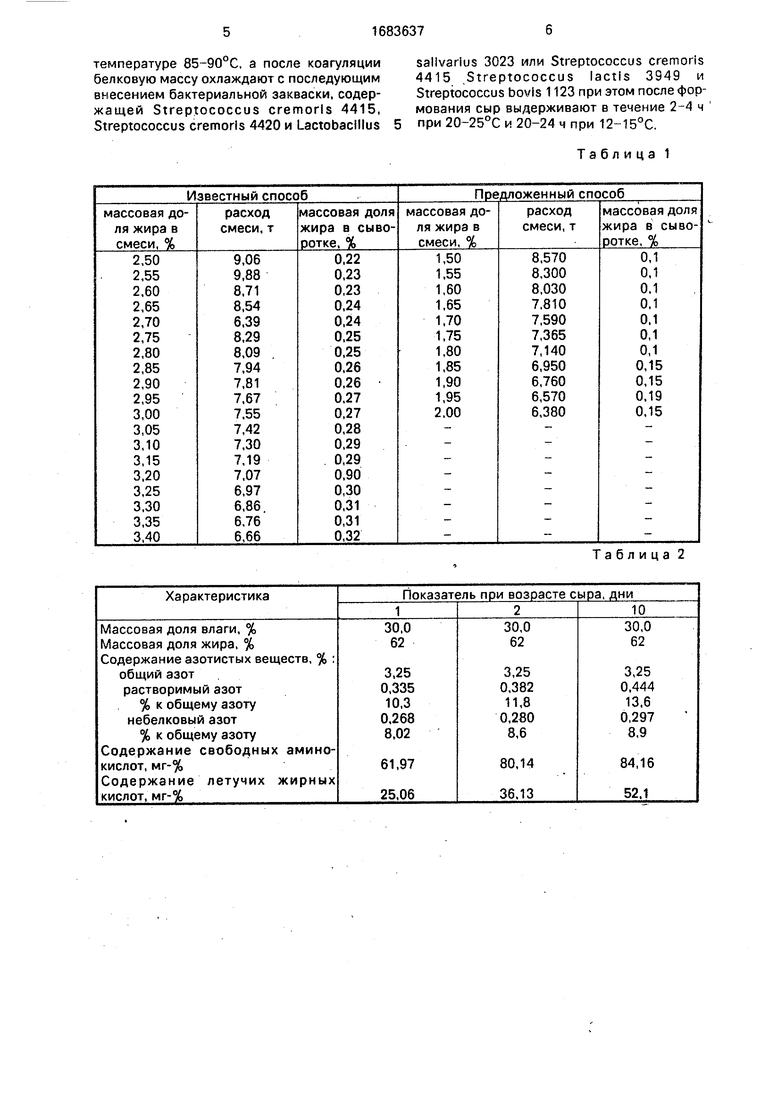

Данные, подтверждающие повышение выхода сыра (нормы расхода сырья при производстве сыра, полученного предложенным способом и согласно известному способу), представлены в табл. 1,

Из данных табл. 1 видно, что для получения 1 т сыра Ростовский требуется смеси меньше, чем для получения 1 т сыра, полученного известным способом,

П р и м е р 1. Смешивают 2765 кг цельного молока жирностью 3,6% с 5805 кг пахты жирностью 0,5%.

Нормализованную смесь пастеризуют при 85°С в течение 20 мин, после чего направляют в ванну с рубашкой. Во избежание остывания смеси в рубашку ванны подают горячую воду.

После заполнения ванны в горячую смесь подают сыворотку кислотностью 120°Т в количестве 685 кг (8% от смеси) при постоянном перемешивании. Конец осаждения белка устанавливают по цвету выделяемой сыворотки (светло-зеленая).

Белковая масса с сывороткой самотеком поступает в ванну-сетку, Одновременно откачивают сыворотку. Ванну-сетку с белковой массой тельфером переносят и выгружают в бункер. В бункере в белковую массу при 40°С вносят бактериальную закваску в количестве 30 кг (3 % от белковой массы, при меньшем количестве закваски не происходит брожения), содержащую протеолитиче- ски и липолитически активные штаммы молочнокислых бактерий Str. cremoris 4415, Str, cremorfs 4420, L. salivarius 3023, взятые в равных частях. Одновременно вносят 15 кг (1,5%) поваренной соли.

Массу перемешивают и готовую к формованию поршневым насосом подают на

расфасовку. Сырную массу формуют в пергаментных мешочках цилиндрической формы. Последние завязывают шпагатом, укладывают в контейнер и выдерживают в

цехе 4 ч при 20°С для активизации внесенной закваски. Затем контейнер с сыром переносят в камеру с температурой 12°С и выдерживают 24 ч. Готовый сыр взвешивают, упаковывают в ящики и хранят при 6°С

0 дереализации.

Выход сыра 1000 кг. П р и м е р 2. Смешивают 3567 кг цельного молока жирностью 3,6% с 5003 кг обезжиренного молока жирностью 0,05%.

5 Нормализованную смесь пастеризуют при 90°С в течение 20 мин, после чего направляют в подогреваемую ванну.

После заполнения ванны в горячую смесь подают сыворотку кислотностью

0 150°Т в количестве 857 кг (10% от смеси) при постоянном перемешивании. Конец осаждения белка устанавливают по цвету выделяемой сыворотки (светло-зеленая).

Белковая масса с сывороткой сзмоте5 ком поступает в ванну-сетку. Одновременно откачивают сыворотку, ванну-сетку с белковой массой тельфером переносят и выгружают в бункер. В бункере в белковую массу при 45°С вносят бактериальную закваску,

0 состоящую из равных частей Str. cremoris 4415, Str. lactis 3949 и Str. lovis 1123, в количестве 50 кг (5% от белковой массы, при большем количестве закваски происходит перекисание сыра). Одновременно вносят

5 20 кг поваренной соли (2%).

Массу перемешивают и готовую к формованию поршневым насосом подают на расфасовку, Расфасованную сырную массу укладывают в контейнер и выдерживают в

0 цехе 2 ч при 25°С для активизации внесенной закваски. Затем контейнер с сыром переносят в камеру с температурой 15°С и выдерживают 20 ч.

Готовый сыр взвешивают, упаковывают

5 в ящики и хранят при 6°С до реапизации. Выход сыра 1000 кг. Данные по вкусовым качества и питательным свойствам сыра, представлены в табл. 2 и 3 соответственно.

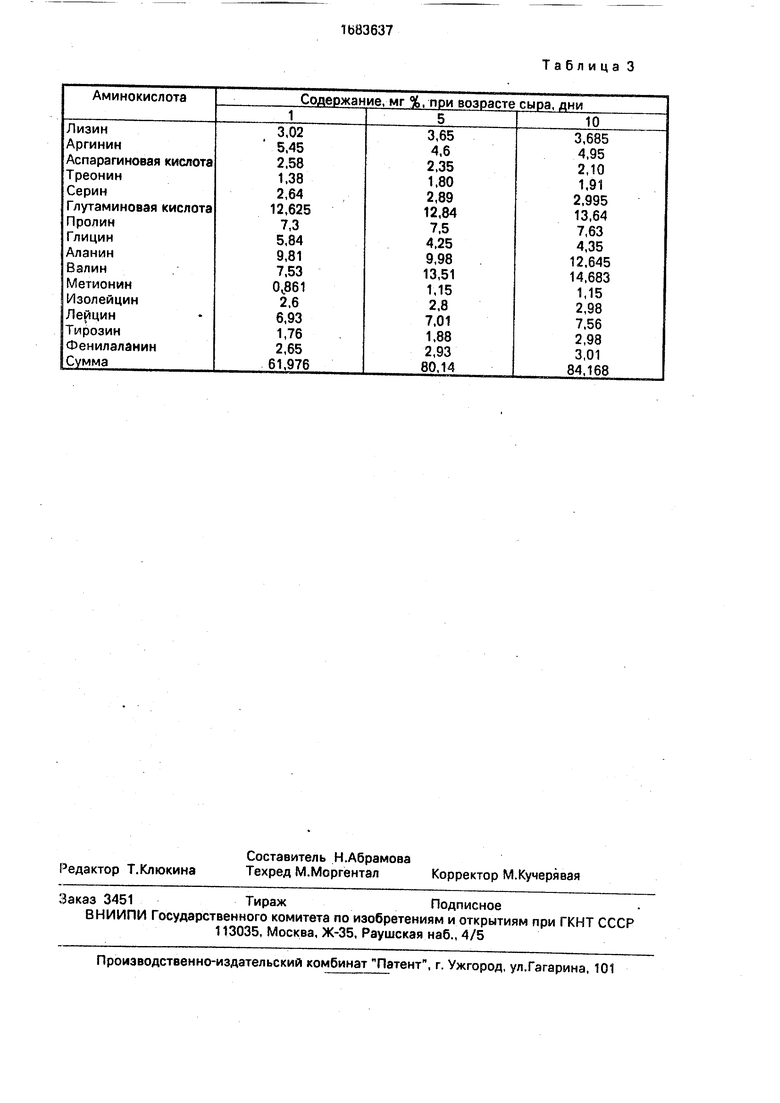

0 Таким образом, благодаря наличию аминокислот улучшаются питательные свойства сыра по сравнению с известным. Формула изобретения Способ Производства низкожирного

5 сыра с проведением процессов пастеризации молока, коагуляции белка, посолки белковой массы, формования, отличающийся тем, что, с целью улучшения вкусовых, питательных свойств и повышения выхода сыра, пастеризацию проводят при

температуре 85-90°С, а после коагуляции белковую массу охлаждают с последующим внесением бактериальной закваски, содержащей Streptococcus cremorls 4415, Streptococcus cremoris 4420 и Lactobaclllus

salivarius 3023 или Streptococcus cremoris 4415 Streptococcus lactis 3949 и Streptococcus bovis 1123 при этом после формования сыр выдерживают в течение 2-4 ч при 20-25°С и 20-24 ч при 12-15°С.

Таблица 1

Таблица 2

Таблица 3

| Николаев А | |||

| М | |||

| Технология мягких сыров | |||

| М.: Пищ | |||

| пром-ть, 1980, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

Авторы

Даты

1991-10-15—Публикация

1989-06-01—Подача