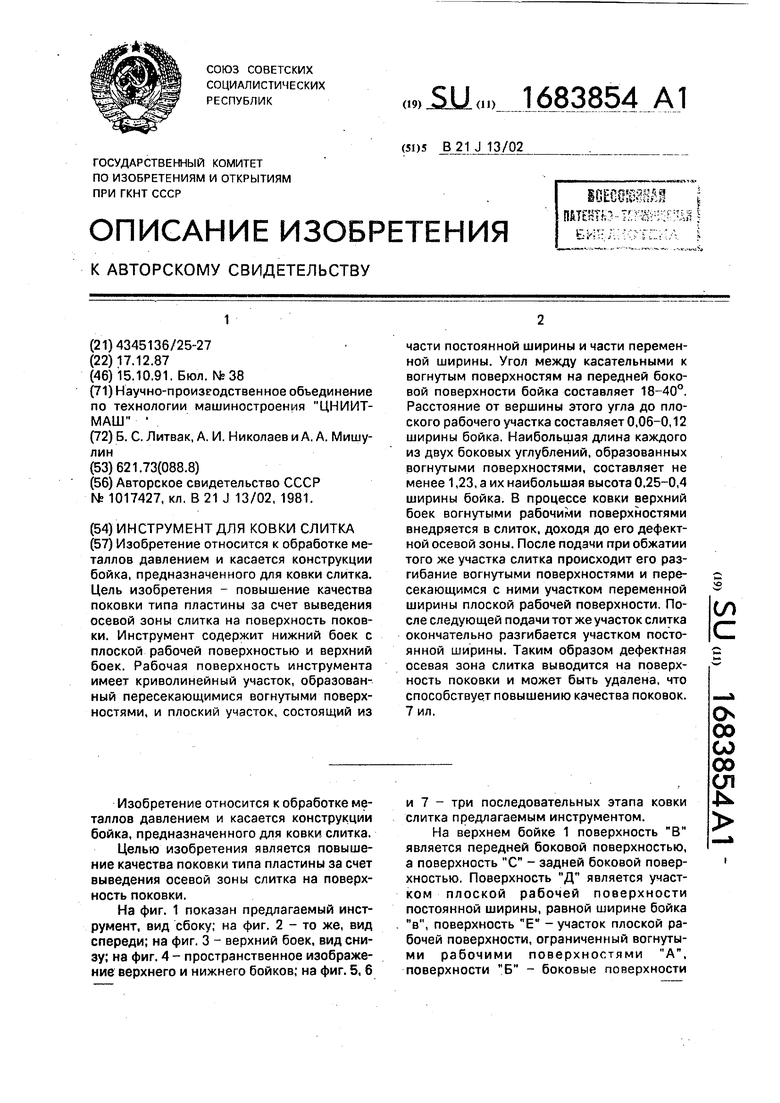

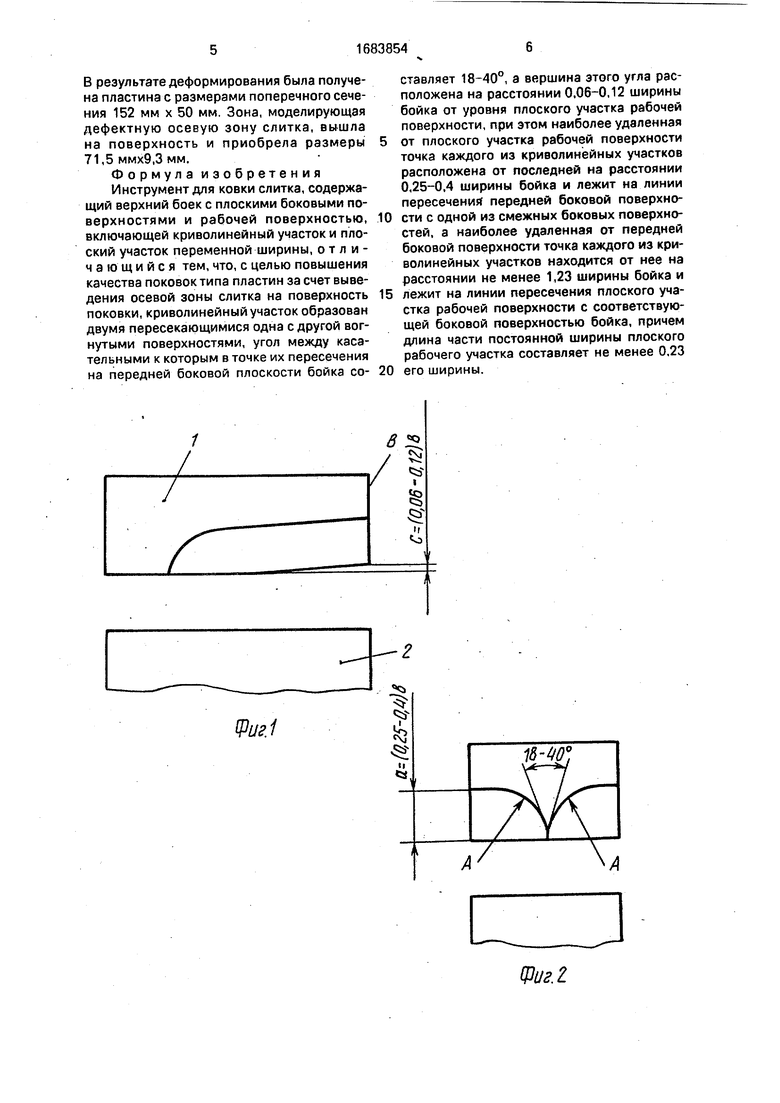

верхнего бойка, Нижний боек 2 имеет плоскую рабочую поверхность.

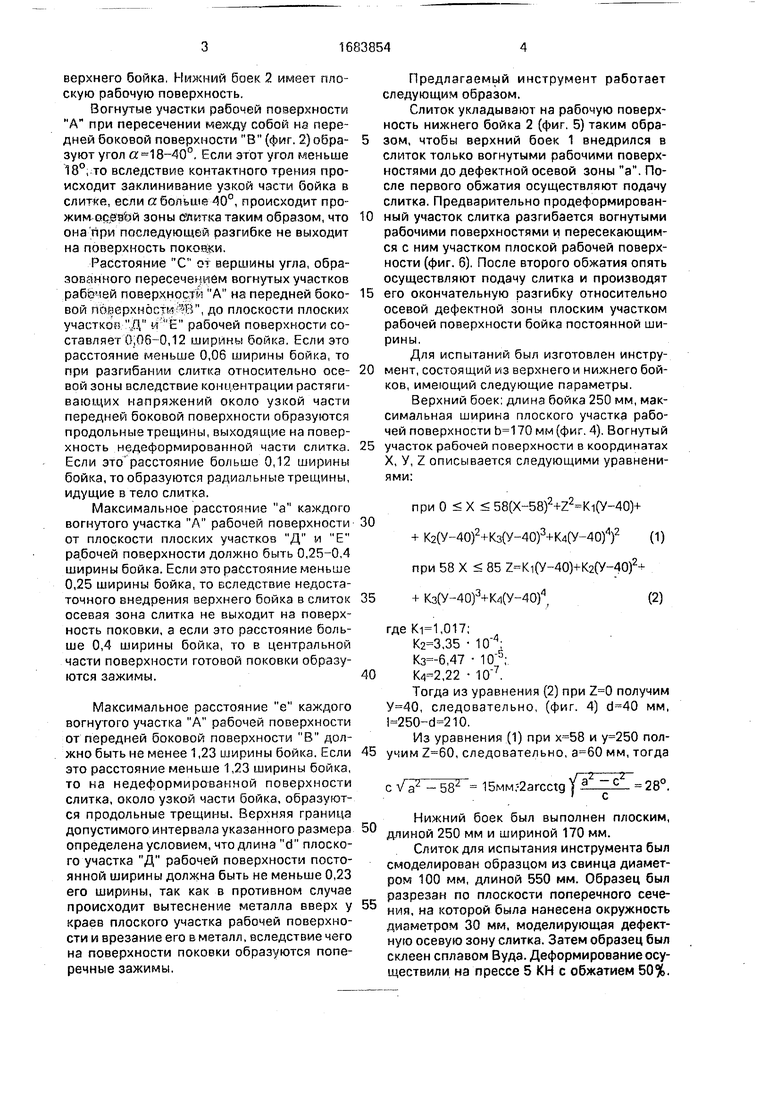

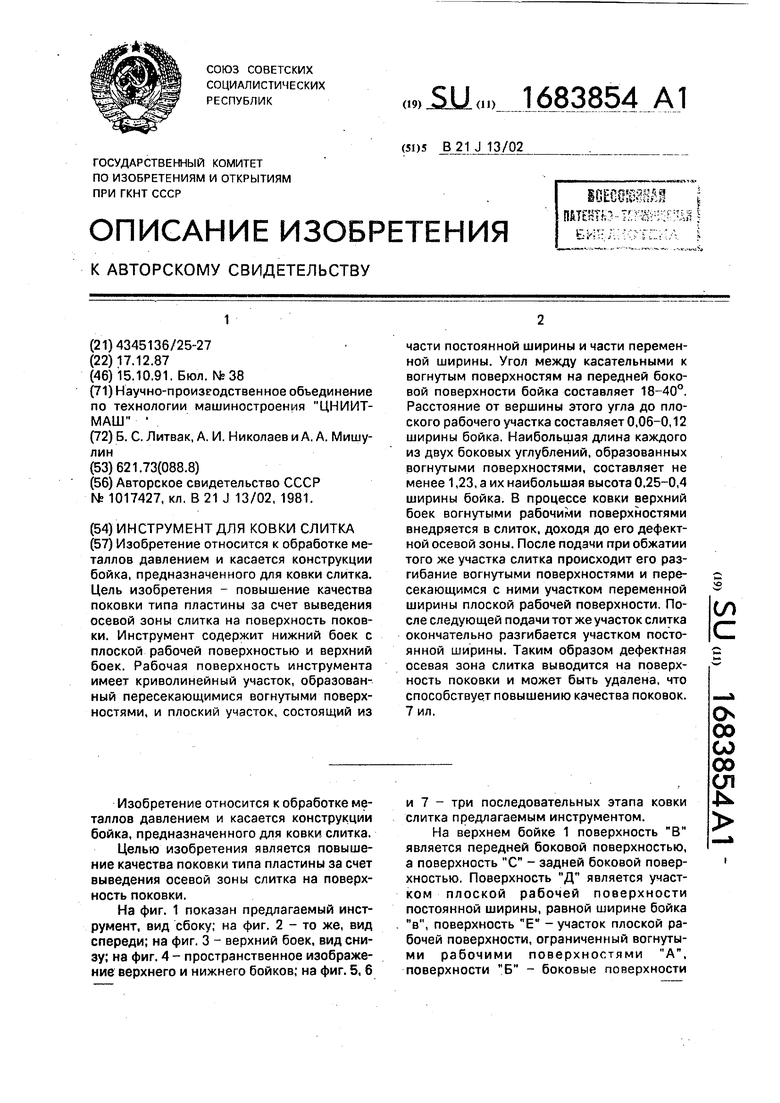

Вогнутые участки рабочей поверхности А при пересечении между собой на передней боковой поверхности В (фиг. 2) образуют угол а 18-40°, Если этот угол меньше 18°, то вследствие контактного трения происходит заклинивание узкой части бойка в слитке, если а больше 40°, происходит про- жинос вЬй зоны Слетка таким образом, что она при последующей разгибке не выходит на поверхность поковки.

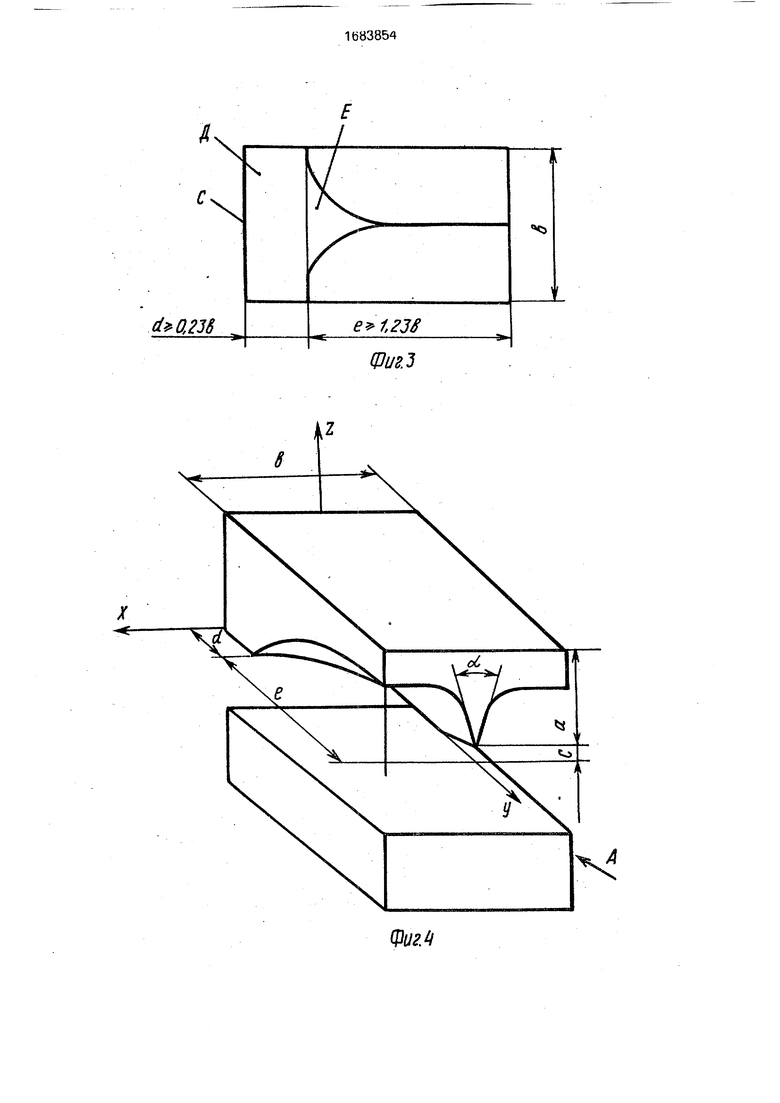

Расстояние С от вершины угла, образованного пересечением вогнутых участков рабочей поверхности А на передней боковой поверхности О, до плоскости плоских участков Д и Е рабочей поверхности составляет 0,06-0,12 ширины бойка. Если это расстояние меньше 0,06 ширины бойка, то при разгибании слитка относительно осевой зоны вследствие концентрации растягивающих напряжений около узкой части передней боковой поверхности образуются продольные трещины, выходящие на поверхность недеформированной части слитка. Если это расстояние больше 0,12 ширины бойка, то образуются радиальные трещины, идущие в тело слитка.

Максимальное расстояние а каждого вогнутого участка А рабочей поверхности от плоскости плоских участков Д м Е рабочей поверхности должно быть 0,25-0,4 ширины бойка. Если это расстояние меньше 0,25 ширины бойка, то вследствие недостаточного внедрения верхнего бойка в слиток осевая зона слитка не выходит на поверхность поковки, а если это расстояние больше 0,4 ширины бойка, то в центральной части поверхности готовой поковки образуются зажимы.

Максимальное расстояние е каждого вогнутого участка А рабочей поверхности от передней боковой поверхности В должно быть не менее 1,23 ширины бойка. Если это расстояние меньше 1,23 ширины бойка, то на недеформироваиной поверхности слитка, около узкой части бойка, образуются продольные трещины. Верхняя граница допустимого интервала указанного размера определена условием, что длина d плоского участка Д рабочей поверхности постоянной ширины должна быть не меньше 0,23 его ширины, так как в противном случае происходит вытеснение металла вверх у краев плоского участка рабочей поверхности и врезание его в металл, вследствие чего на поверхности поковки образуются поперечные зажимы.

Предлагаемый инструмент работает следующим образом.

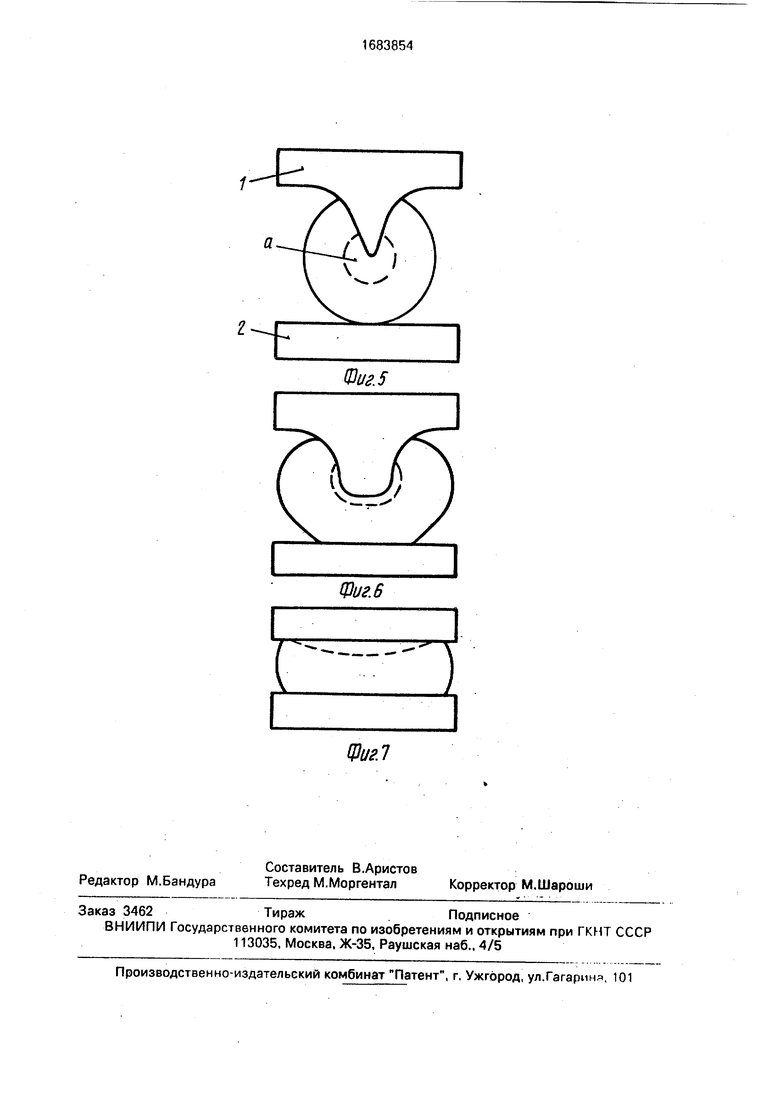

Слиток укладывают на рабочую поверхность нижнего бойка 2 (фиг. 5) таким образом, чтобы верхний боек 1 внедрился в слиток только вогнутыми рабочими поверхностями до дефектной осевой зоны а. После первого обжатия осуществляют подачу слитка. Предварительно продеформированный участок слитка разгибается вогнутыми рабочими поверхностями и пересекающимся с ним участком плоской рабочей поверхности (фиг. 6). После второго обжатия опять осуществляют подачу слитка и производят

его окончательную разгибку относительно осевой дефектной зоны плоским участком рабочей поверхности бойка постоянной ширины.

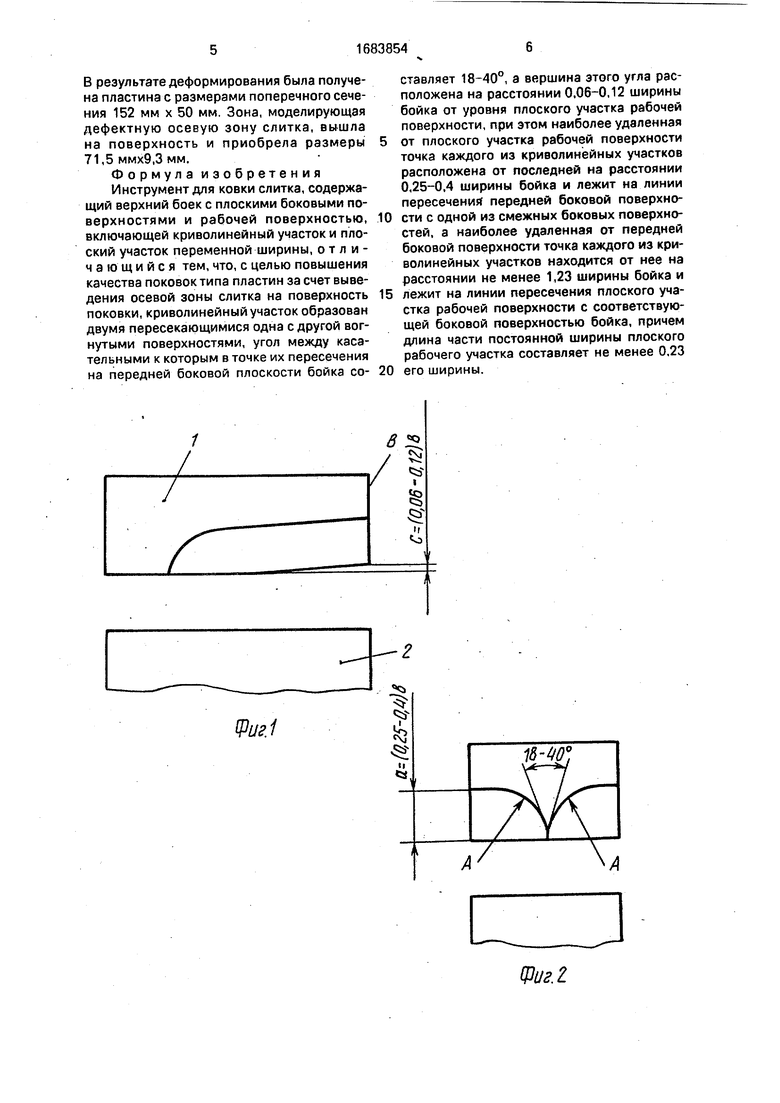

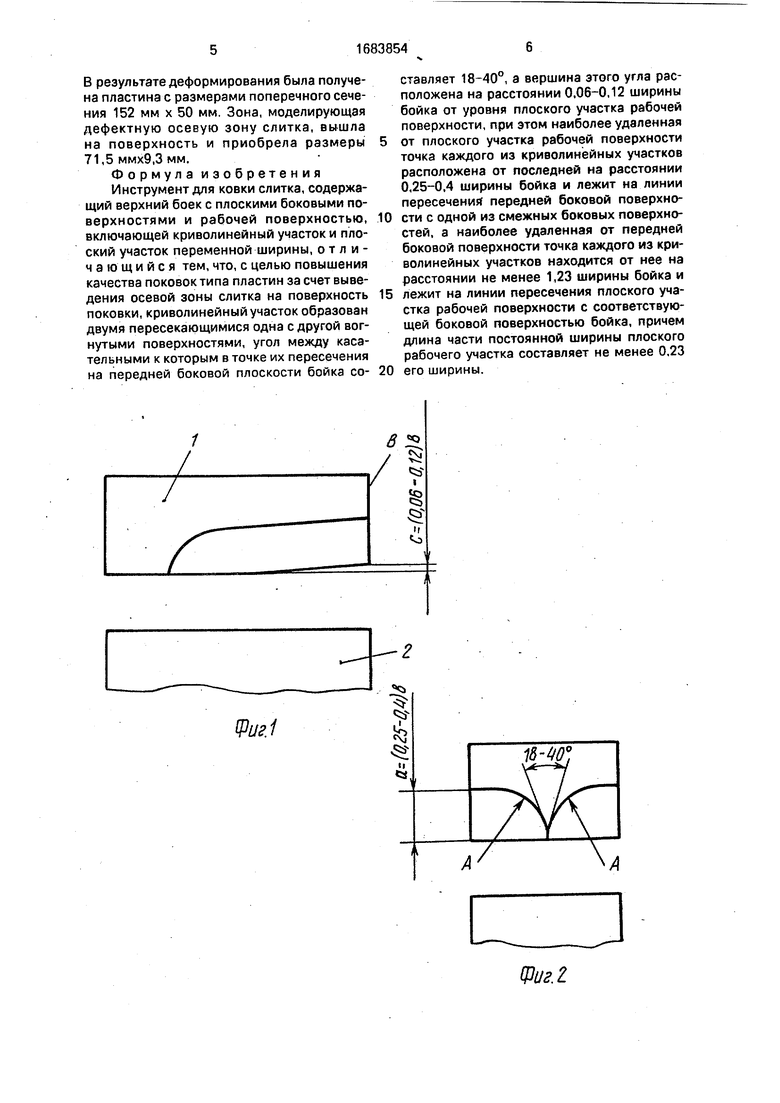

Для испытаний был изготовлен инструмент, состоящий из верхнего и нижнего бойков, имеющий следующие параметры.

Верхний боек: длина бойка 250 мм, максимальная ширина плоского участка рабочей поверхности мм (фиг. 4). Вогнутый

участок рабочей поверхности в координатах X, У, Z описывается следующими уравнениями:

30

при 0 X 58(X-58)(y-40)+ + К2(У-40)2+Кз(У-40)3+К4(У-40)4)2 (1)

при 58 X 85 (y-40)+K2C/-40)2 35+ Кз(У-40)3+К4(У-40)4;

(2)

где ,017; ,35 10

-1

,47 10 . ,22 .

Тогда из уравнения (2) при получим , следовательно, (фиг. 4) мм, l 250-d 210.

Из уравнения (1) при и пол- учим , следовательно, мм, тогда

с V аг - 582 15MM, 2arcctg с 28°.

с

Нижний боек был выполнен плоским, длиной 250 мм и шириной 170 мм.

Слиток для испытания инструмента был смоделирован образцом из свинца диаметром 100 мм, длиной 550 мм. Образец был разрезан по плоскости поперечного сече- нмя, на которой была нанесена окружность диаметром 30 мм, моделирующая дефектную осевую зону слитка. Затем образец был склеен сплавом Вуда. Деформирование осуществили на прессе 5 КН с обжатием 50%.

В результате деформирования была получена пластина с размерами поперечного сечения 152 мм х 50 мм. Зона, моделирующая дефектную осевую зону слитка, вышла на поверхность и приобрела размеры 71,5 ммхЭ.З мм.

Формула изобретения Инструмент для ковки слитка, содержащий верхний боек с плоскими боковыми поверхностями и рабочей поверхностью, включающей криволинейный участок и плоский участок переменной ширины, отличающийся тем, что, с целью повышения качества поковок типа пластин за счет выведения осевой зоны слитка на поверхность поковки, криволинейный участок образован двумя пересекающимися одна с другой вогнутыми поверхностями, угол между касательными к которым в точке их пересечения на передней боковой плоскости бойка со-

ставляет 18-40°, а вершина этого угла расположена на расстоянии 0,06-0,12 ширины бойка от уровня плоского участка рабочей поверхности, при этом наиболее удаленная от плоского участка рабочей поверхности точка каждого из криволинейных участков расположена от последней на расстоянии 0,25-0,4 ширины бойка и лежит на линии пересечения передней боковой поверхности с одной из смежных боковых поверхностей, а наиболее удаленная от передней боковой поверхности точка каждого из криволинейных участков находится от нее на расстоянии не менее 1,23 ширины бойка и лежит на линии пересечения плоского участка рабочей поверхности с соответствующей боковой поверхностью бойка, причем длина части постоянной ширины плоского рабочего участка составляет не менее 0,23 его ширины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок типа пластин | 1988 |

|

SU1794571A2 |

| Способ ковки поковок | 1984 |

|

SU1248711A1 |

| Способ изготовления поковок типа пластин | 1988 |

|

SU1750827A1 |

| Кузнечный инструмент | 1981 |

|

SU1017427A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291755C2 |

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| Кузнечный боек | 1976 |

|

SU841757A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПОКОВОК КОВКОЙ | 2007 |

|

RU2369459C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

Изобретение относится к обработке металлов давлением и касается конструкции бойка, предназначенного для ковки слитка. Цель изобретения - повышение качества поковки типа пластины за счет выведения осевой зоны слитка на поверхность поковки. Инструмент содержит нижний боек с плоской рабочей поверхностью и верхний боек. Рабочая поверхность инструмента имеет криволинейный участок, образованный пересекающимися вогнутыми поверхностями, и плоский участок, состоящий из Изобретение относится к обработке металлов давлением и касается конструкции бойка, предназначенного для ковки слитка. Целью изобретения является повышение качества поковки типа пластины за счет выведения осевой зоны слитка на поверхность поковки. На фиг. 1 показан предлагаемый инструмент, вид сбоку; на фиг. 2 - то же, вид спереди; на фиг. 3 - верхний боек, вид снизу; на фиг. 4 - пространственное изображение верхнего и нижнего бойков; на фиг. 5, б части постоянной ширины и части переменной ширины. Угол между касательными к вогнутым поверхностям на передней боковой поверхности бойка составляет 18-40°. Расстояние от вершины этого угла до плоского рабочего участка составляет 0,06-0,12 ширины бойка. Наибольшая длина каждого из двух боковых углублений, образованных вогнутыми поверхностями, составляет не менее 1,23, а их наибольшая высота 0.25-0,4 ширины бойка. В процессе ковки верхний боек вогнутыми рабочими поверхностями внедряется в слиток, доходя до его дефектной осевой зоны. После подачи при обжатии того же участка слитка происходит его разгибание вогнутыми поверхностями и пересекающимся с ними участком переменной ширины плоской рабочей поверхности. После следующей подачи тот же участок слитка окончательно разгибается участком постоянной ширины. Таким образом дефектная осевая зона слитка выводится на поверхность поковки и может быть удалена, что способствует повышению качества поковок. 7 ил. и 7 - три последовательных этапа ковки слитка предлагаемым инструментом. На верхнем бойке 1 поверхность В является передней боковой поверхностью, а поверхность С - задней боковой поверхностью. Поверхность Д является участком плоской рабочей поверхности постоянной ширины, равной ширине бойка в, поверхность Е - участок плоской рабочей поверхности, ограниченный вогнутыми рабочими поверхностями А, поверхности Б - боковые поверхности (Л С о 00 со 00 ел 4

Фиг

16-40

/

Щиг..

ч

e 1.23S

Фи&З

№24f

а

Шиг.5

Фиг. 6

l

ФигЛ

| Кузнечный инструмент | 1981 |

|

SU1017427A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-15—Публикация

1987-12-17—Подача