Изобретение относится к обработке металлов давлением и может быть использовано на металлургических и машиностроительных предприятиях при изготовлении ковкой плоских изделий, ширина которых многократно превышает толщину.

Целью изобретения является повышение качества поковок за счет уменьшения возможности образования поверхностных трещин.

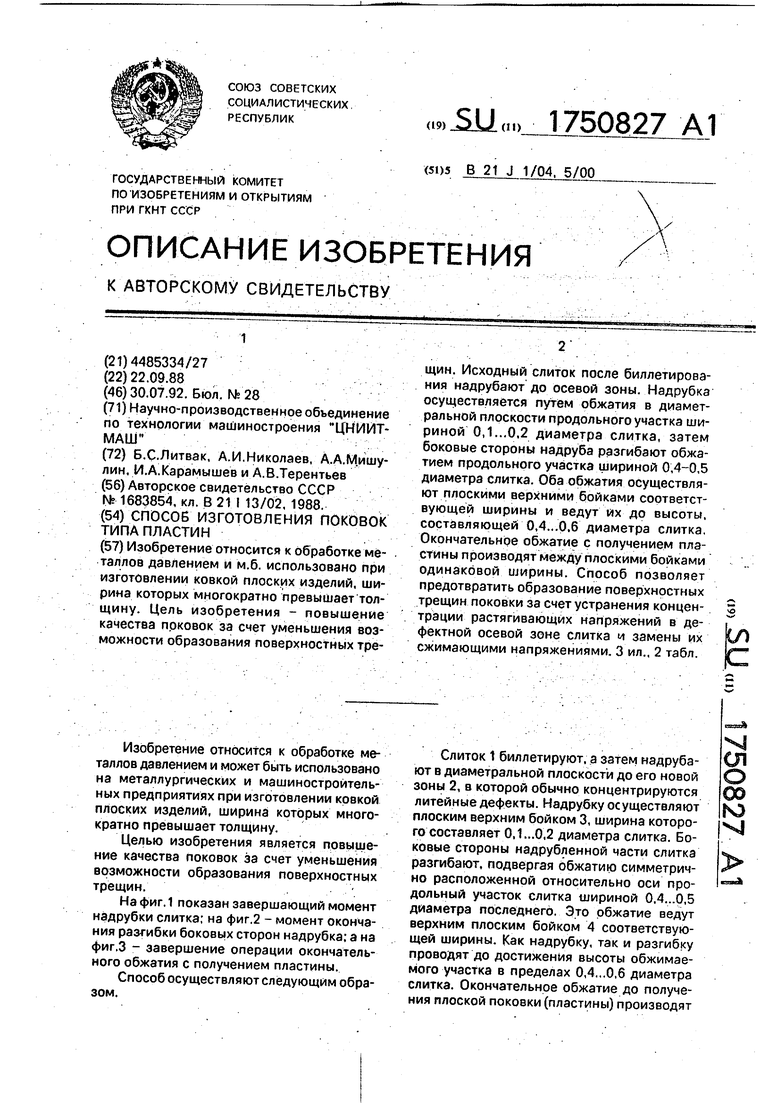

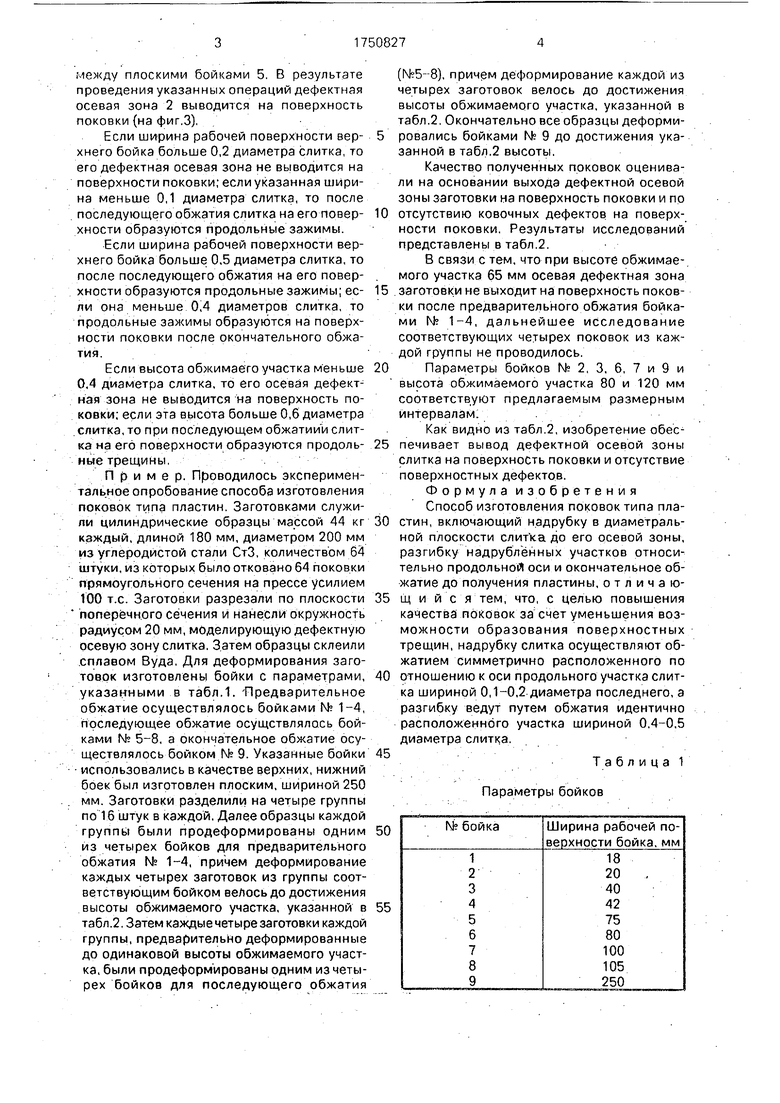

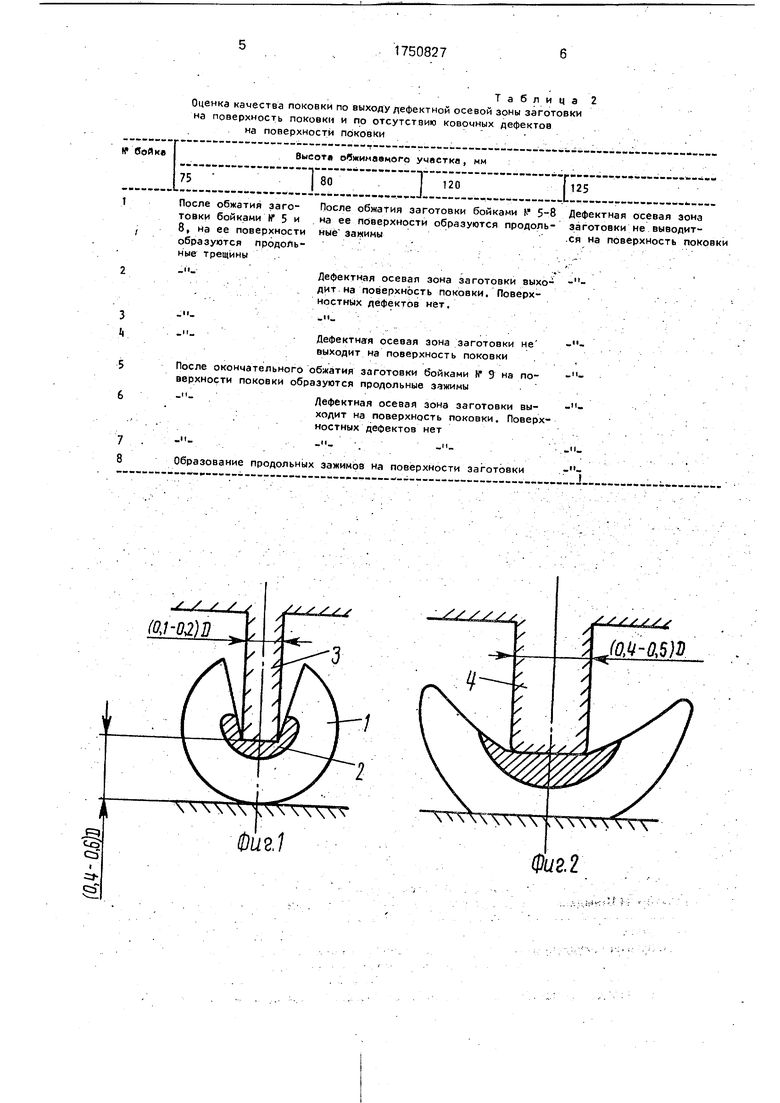

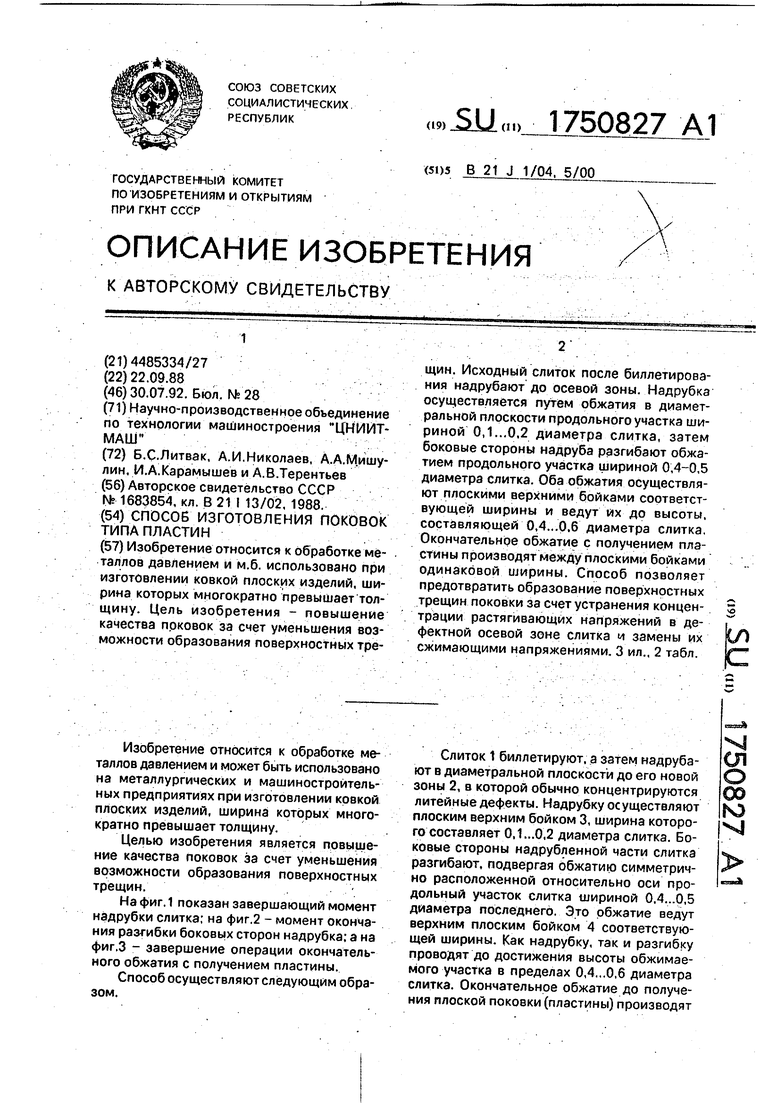

На фиг. 1 показан завершающий момент надрубки слитка; на фиг,2 - момент окончания разгибки боковых сторон надрубка; а на фиг.З - завершение операции окончательного обжатия с получением пластины.

Способ осуществляют следующим образом.

Слиток 1 биллетируют. а затем надрубают в диаметральной плоскости до его новой зоны 2, в которой обычно концентрируются литейные дефекты. Надрубку осуществляют плоским верхним бойком 3, ширина которого составляет 0,1...0,2 диаметра слитка. Боковые стороны надрубленной части слитка разгибают, подвергая обжатию симметрично расположенной относительно оси продольный участок слитка шириной 0,4...0,5 диаметра последнего. Это обжатие ведут верхним плоским бойком 4 соответствующей ширины. Как надрубку, так и разгибку проводят до достижения высоты обжимаемого участка в пределах 0,4...0,6 диаметра слитка. Окончательное обжатие до получения плоской поковки (пластины) производят

СЯ

о

00

ГЧ

м

между плоскими бойками 5. В результате проведения указанных операций дефектная осевая зона 2 выводится на поверхность поковки {на фиг.З),

Если ширина рабочей поверхности вер- хнего бойка больше 0,2 диаметра слитка, то его дефектная осевая зона не выводится на поверхности поковки;если указанная ширина меньше 0,1 диаметра слитка, то после последующего обжатия слитка на его повер- хности образуются продольные зажимы.

Если ширина рабочей поверхности верхнего бойка больше 0,5 диаметра слитка, то после последующего обжатия на его поверхности образуются продольные зажимы; ее- ли она меньше 0,4 диаметров слитка, то продольные зажимы образуются на поверхности поковки после окончательного обжатия.

Если высота обжимаего участка меньше 0.4 диаметра слитка, то его осевая дефектная зона не выводится на поверхность поковки; если эта высота больше 0,6 диаметра слитка, то при последующем обжатиии слитка на его поверхности образуются продоль- ные трещины,

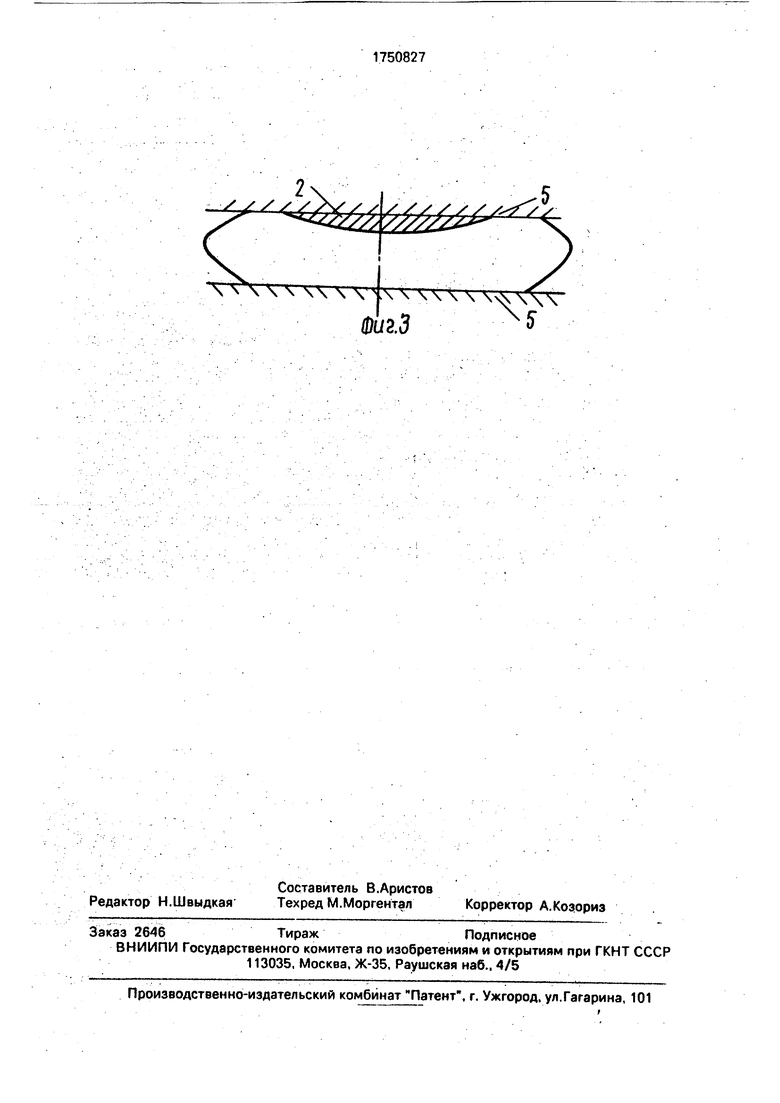

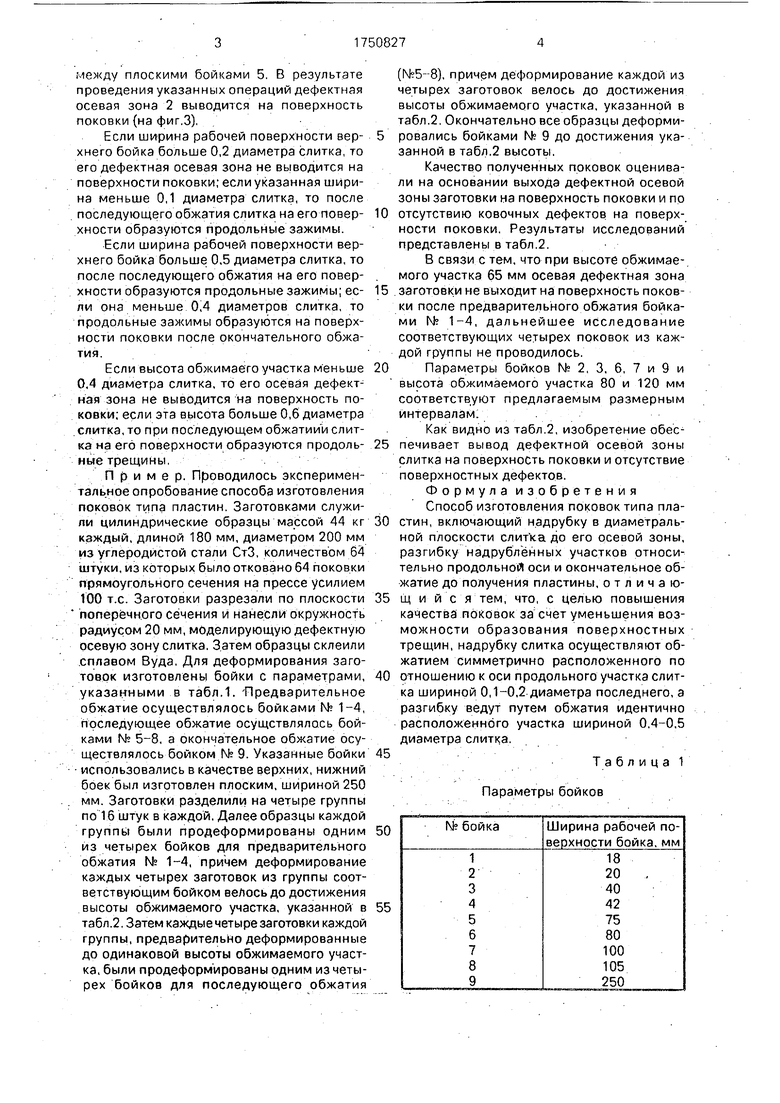

Пример. Проводилось экспериментальное опробование способа изготовления поковок типа пластин. Заготовками служили цилиндрические образцы массой 44 кг каждый, длиной 180 мм, диаметром 200 мм из углеродистой стали СтЗ, количеством 64 штуки, из которых было отковано 64 поковки прямоугольного сечения на прессе усилием 100 т.е. Заготовки разрезали по плоскости поперечного сечения и нанесли окружность радиусом 20 мм, моделирующую дефектную осевую зону слитка. Затем образцы склеили сплавом Вуда, Для деформирования заготовок изготовлены бойки с параметрами, указанными в табл.1. -Предварительное обжатие осуществлялось бойками № 1-4, последующее обжатие осущствлялось бойками № 5-8, а окончательное обжатие осуществлялось бойком № 9. Указанные бойки использовались в качестве верхних, нижний боек был изготовлен плоским, шириной 250 мм. Заготовки разделили на четыре группы по 16 штук в каждой. Далее образцы каждой группы были продеформированы одним из четырех бойков для предварительного обжатия Мг 1-4, причем деформирование каждых четырех заготовок из группы соответствующим бойком велось до достижения высоты обжимаемого участка, указанной в табл.2. Затем каждые четыре заготовки каждой группы, предварительно деформированные до одинаковой высоты обжимаемого участка, были продеформированы одним из четырех бойков для последующего обжатия

(№5- 8), причем деформирование каждой из четырех заготовок велось до достижения высоты обжимаемого участка, указанной в табл.2. Окончательно все образцы деформировались бойками № 9 до достижения указанной в табл.2 высоты.

Качество полученных поковок оценивали на основании выхода дефектной осевой зоны заготовки на поверхность поковки и по отсутствию ковочных дефектов на поверхности поковки. Результаты исследований представлены в табл.2.

В связи с тем, что при высоте обжимаемого участка 65 мм осевая дефектная зона заготовки не выходит на поверхность поковки после предварительного обжатия бойками N; 1-4, дальнейшее исследование соответствующих четырех поковок из каждой группы не проводилось.

Параметры бойков № 2, 3, 6, 7 и 9 и высота обжимаемого участка 80 и 120 мм соответствуют предлагаемым размерным интервалам.

Как видно из табл.2, изобретение обеспечивает вывод дефектной осевой зоны слитка на поверхность поковки и отсутствие поверхностных дефектов.

Формула изобретения

Способ изготовления поковок типа пластин, включающий надрубку в диаметральной плоскости слит ка до его осевой зоны, разгибку надрубленных участков относительно продольной оси и окончательное обжатие до получения пластины, отличающийся тем, что, с целью повышения качества поковок за счет уменьшения возможности образования поверхностных трещин, надрубку слитка осуществляют обжатием симметрично расположенного по отношению к оси продольного участка слитка шириной 0,1-0,2 диаметра последнего, а разгибку ведут путем обжатия идентично расположенного участка шириной 0,4-0,5 диаметра слитка.

Таблица 1 Параметры бойков

Таблица 2

Оценка качества поковки по выходу дефект ной осевой зоны заготовки на поверхность поковки и по отсутствию ковочных дефектов на поверхности поковки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок типа пластин | 1988 |

|

SU1794571A2 |

| Способ изготовления плоских изделий | 1988 |

|

SU1586837A1 |

| Инструмент для ковки слитка | 1987 |

|

SU1683854A1 |

| Способ получения заготовок дисков | 1989 |

|

SU1697966A1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПОКОВОК КОВКОЙ | 2007 |

|

RU2369459C2 |

| Способ изготовления поковок типа валов | 1982 |

|

SU1165521A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU897373A1 |

| Способ ковки крупных поковок | 1979 |

|

SU804151A1 |

| Способ ковки поковок типа дисков | 1989 |

|

SU1710176A1 |

Изобретение относится к обработке металлов давлением и м.б. использовано при изготовлении ковкой плоских изделий, ширина которых многократно превышает толщину. Цель изобретения - повышение качества поковок за счет уменьшения возможности образования поверхностных трещин. Исходный слиток после биллетирова- ния надрубают до осевой зоны. Надрубка осуществляется путем обжатия в диаметральной плоскости продольного участка шириной 0,1..,0,2 диаметра слитка, затем боковые стороны надруба разгибают обжатием продольного участка шириной 0,4-0,5 диаметра слитка. Оба обжатия осуществляют плоскими верхними бойками соответствующей ширины и ведут их до высоты, составляющей 0,4...0,6 диаметра слитка, Окончательнре обжатие с получением пластины производят между плоскими бойками одинаковой ширины. Способ позволяет предотвратить образование поверхностных трещин поковки за счет устранения концентрации растягивающих напряжений в дефектной осевой зоне слитка и замены их сжимающими напряжениями. 3 ил.. 2 табл.

После обжатия заготовки бойками (С 5 и 8, на ее поверхности образуются продольные трещины

-11..

После обжатия заготовки бойками К 5-8 на ее поверхности образуются продольные замимы

Дефектная осевая зона заготовки выходит на поверхность поковки. Поверхностных дефектов нет.

.

- -Дефектная осевая зона заготовки не

выходит на поверхность поковки

После окончательного облатия заготовки бойками N 9 на поверхности поковки образуются продольные зажимы

- -Дефектная осевая зона заготовки выходит на поверхность поковки. Поверхностных дефектов нет

-.

Образование продольных зажимов на поверхности заготовки

./ / /

(0,1-ОЯЯ

()U2,1

Дефектная осевая зона заготовки не выводится на поверхность поковки

S / S

Фиг.2

v N N х N v уч Ч Ч Ч Ч ЧА

N

/////х- //

уч Ч Ч Ч Ч ЧА

ШигЗ

N

| Инструмент для ковки слитка | 1987 |

|

SU1683854A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1988-09-22—Подача