Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ковкой плоских изделий, ширина которых многократно превышает толщину.

Цель изобретения - экономия металла за счет уменьшения отходов при удалении осевой дефектной зоны слитка.

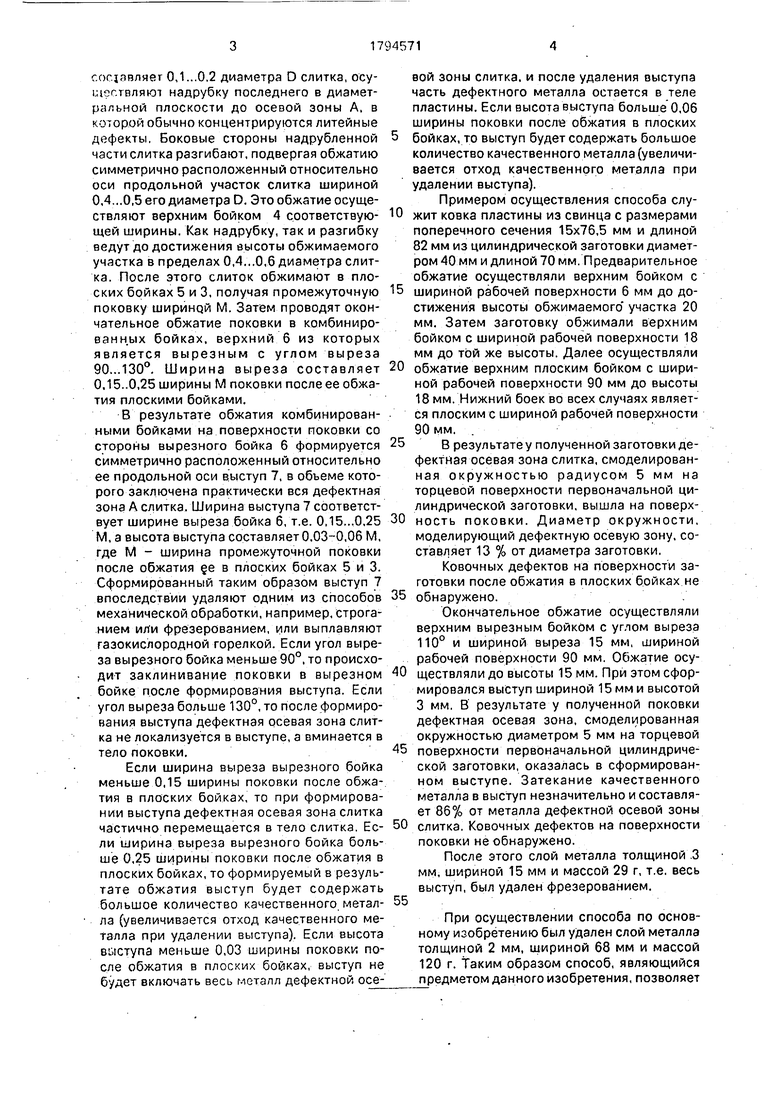

На фиг.1 показан завершающий момент надрубки слитка; на фиг.2 - момент окончания разгибки боковых сторон надруба; на

фиг.З - завершение операции обжатия в плоских бойках; на фиг.4 -дополнительное обжатие в комбинированных бойках; на фиг.5-окончательная поковка после удаления с нее выступа.

Способ осуществляется следующим образом.

Слиток 1 биллетируют, а затем устанавливают его между верхним 2 и нижним 3 бойками с плоской рабочей поверхностью. Ходом верхнего бойка 2, ширина которого

ю

составляет 0,1...0,2 диаметра D слитка, осуществляют надрубку последнего в диаметральной плоскости до осевой зоны А. в которой обычно концентрируются литейные дефекты, Боковые стороны надрубленной части слитка разгибают, подвергая обжатию симметрично расположенный относительно оси продольной участок слитка шириной 0,4.„0,5 его диаметра D. Это обжатие осуществляют верхним бойком 4 соответствующей ширины. Как надрубку, так и разгибку ведут до достижения высоты обжимаемого участка в пределах 0,4...0,6 диаметра слитка. После этого слиток обжимают в плоских бойках 5 и 3, получая промежуточную поковку шириной М. Затем проводят окончательное обжатие поковки в комбинированных бойках, верхний 6 из которых является вырезным с углом выреза 90...130°. Ширина выреза составляет 0,15..0,25 ширины М поковки после ее обжатия плоскими бойками,

В результате обжатия комбинированными бойками на поверхности поковки со стороны вырезного бойка 6 формируется симметрично расположенный относительно ее продольной оси выступ 7, в объеме которого заключена практически вся дефектная зона А слитка. Ширина выступа 7 соответствует ширине выреза бойка б, т.е. 0,15...0.25 М, а высота выступа составляет 0.03-0,Об М, где М - ширина промежуточной поковки после обжатия §е в плоских бойках 5 и 3. Сформированный таким образом выступ 7 впоследствии удаляют одним из способов механической обработки, например, строганием или фрезерованием, или выплавляют газокислородной горелкой. Если угол выреза вырезного бойка меньше 90°, то происходит заклинивание поковки в вырезном бойке после формирования выступа. Если угол выреза больше 130°, то после формирования выступа дефектная осевая зона слитка не локализуется в выступе, а вминается в тело поковки.

Если ширина выреза вырезного бойка меньше 0,15 ширины поковки после обжатия в плоских бойках, то при формировании выступа дефектная осевая зона слитка частично перемещается в тело слитка. Если ширина выреза вырезного бойка больше 0,25 ширины поковки после обжатия в плоских бойках, то формируемый в результате обжатия выступ будет содержать большое количество качественного, металла (увеличивается отход качественного металла при удалении выступа). Если высота выступа меньше 0,03 ширины поковки после обжатия в плоских бойках, выступ не будет включать весь металл дефектной осевой зоны слитка, и после удаления выступа часть дефектного металла остается в теле пластины. Если высота выступа больше 0,06 ширины поковки после обжатия в плоских

бойках, то выступ будет содержать большое количество качественного металла (увеличивается отход качественного металла при удалении выступа).

Примером осуществления способа слу0 жит ковка пластины из свинца с размерами поперечного сечения 15x76,5 мм и длиной 82 мм из цилиндрической заготовки диаметром 40 мм и длиной 70 мм. Предварительное обжатие осуществляли верхним бойком с

5 шириной рабочей поверхности 6 мм до достижения высоты обжимаемого участка 20 мм. Затем заготовку обжимали верхним бойком с шириной рабочей поверхности 18 мм до той же высоты. Далее осуществляли

0 обжатие верхним плоским бойком с шириной рабочей поверхности 90 мм до высоты 18 мм. Нижний боек во всех случаях является плоским с шириной рабочей поверх-ности 90мм.

5 В результате у полученной заготовки дефектная осевая зона слитка, смоделированная окружностью радиусом 5 мм на торцевой поверхности первоначальной цилиндрической заготовки, вышла на поверх0 ность поковки. Диаметр окружности, моделирующий дефектную осевую зону, составляет 13 % от диаметра заготовки.

Ковочных дефектов на поверхности заготовки после обжатия в плоских бойках не

5 обнаружено.

Окончательное обжатие осуществляли верхним вырезным бойком с углом выреза 110° и шириной выреза 15 мм, шириной рабочей поверхности 90 мм. Обжатие осу0 ществляли до высоты 15 мм. При этом сформировался выступ шириной 15 мм и высотой 3 мм. В результате у полученной поковки дефектная осевая зона, смоделированная окружностью диаметром 5 мм на торцевой

5 поверхности первоначальной цилиндрической заготовки, оказалась в сформированном выступе. Затекание качественного металла в выступ незначительно и составляет 86% от металла дефектной осевой зоны

0 слитка. Ковочных дефектов на поверхности поковки не обнаружено.

После этого слой металла толщиной .3 мм, шириной 15 мм и массой 29 г, т.е. весь выступ, был удален фрезерованием.

5

При осуществлении способа по основному изобретению был удален слой металла толщиной 2 мм, шириной 68 мм и массой 120 г. Таким образом способ, являющийся предметом данного изобретения, позволяет

сэкономить 76 % металла, идущего в отход при удалении дефектной зоны, за счет локализации дефектного металла в объеме выступа, подлежащего удалению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок типа пластин | 1988 |

|

SU1750827A1 |

| Способ получения заготовок дисков | 1989 |

|

SU1697966A1 |

| Инструмент для ковки слитка | 1987 |

|

SU1683854A1 |

| Способ ковки поковок типа дисков | 1989 |

|

SU1710176A1 |

| Способ ковки слитка | 1984 |

|

SU1234025A1 |

| СПОСОБ КОВКИ ПЛИТ ИЗ СЛИТКОВ | 2010 |

|

RU2459682C1 |

| Способ изготовления плоских изделий | 1988 |

|

SU1586837A1 |

| Способ ковки слитка | 1985 |

|

SU1379003A1 |

| Способ изготовления поковок круглого сечения | 1982 |

|

SU1142203A1 |

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ковкой изделий типа пластин. Цель изобретения - экономия металла за счет уменьшения отходов при удалении осевой дефектной зоны слитка. Слиток сначала надрезают в диаметральной плоскости до сердцевинной зоны обжатием продольного участка.шириной 0,1...0,2 диаметра слитка. Затем боковые сторюны надруба разгибают обжатием идентично расположенного продольного участка шириной 0,4...0,5 диаметра слитка. Надрубку и разгибку ведут до достижения высоты обжимаемого участка в пределах 0,4...0,6 диаметра слитка. Дальнейшим обжатием в плоских бойках получают плоскую поковку (пластину), на поверхность этой поковки выведена дефектная осевая зона слитка. После этого поковку окончательно обжимают в комбинированных бойках, верхний из которых является вырезным. Угол выреза бойка составляет 90...130°, а ширина выреза - 0,15...0,25 ширины поковки после обжатия в плоских бойках. Обжатие ведут до образования на поковке со стороны вырезного бойка продольного выступа высотой 0,03...0,06 ширины поковки после обжатия в плоских бойках. Ширина выступа соответствует ширине выреза бойка. Указанный выступ содержит практически всю дефектную зону слитка. Количество качественного металла в нем незначительно. Впоследствии выступ удаляют, например, путем механической обработки. 5 ил. ел С

фррмулаизобретения

Способ изготовления поковок типа пластин по авт.св.Мг 1750827, отличаю щи й- с я тем, что, с целью экономии металла за счет уменьшения отходов при удалении осевой дефектной зоны слитка, после обжатия в плоских бойках слиток подвергают дополнительному обжатию в комбинированных бойках, верхний из которых вырезной с углом выреза 90...130° и шириной выреза 0..15..0.25 ширины поковки после ее обжатия в плоских бойках, причем дополнительное обжатие ведут до образования на поверхности поковки со стороны вырезного бойка выступа, симметричного продольной оси поковки, высота которого составляет 0,03...0,06 ширины поковки после ее обжатия в плоских бойках.

iorv

Фиг. 2

ш-сшт

Г Г Г Г

,

Г ВчТЧГ r r W -лЛй

X

л

Фыг. 3

Фит. 4

| Способ изготовления поковок типа пластин | 1988 |

|

SU1750827A1 |

Авторы

Даты

1993-02-15—Публикация

1988-12-01—Подача