Изобретение относится к машиностроению, в частности к автоматизации приработки редукторов на поточной линии.

Целью изобретения является упрощение системы управления линий путем замены управляющего устройства на основе микропроцессора на элементный командо- аппарат и энергоемкости путем последовательного включения оборудования.

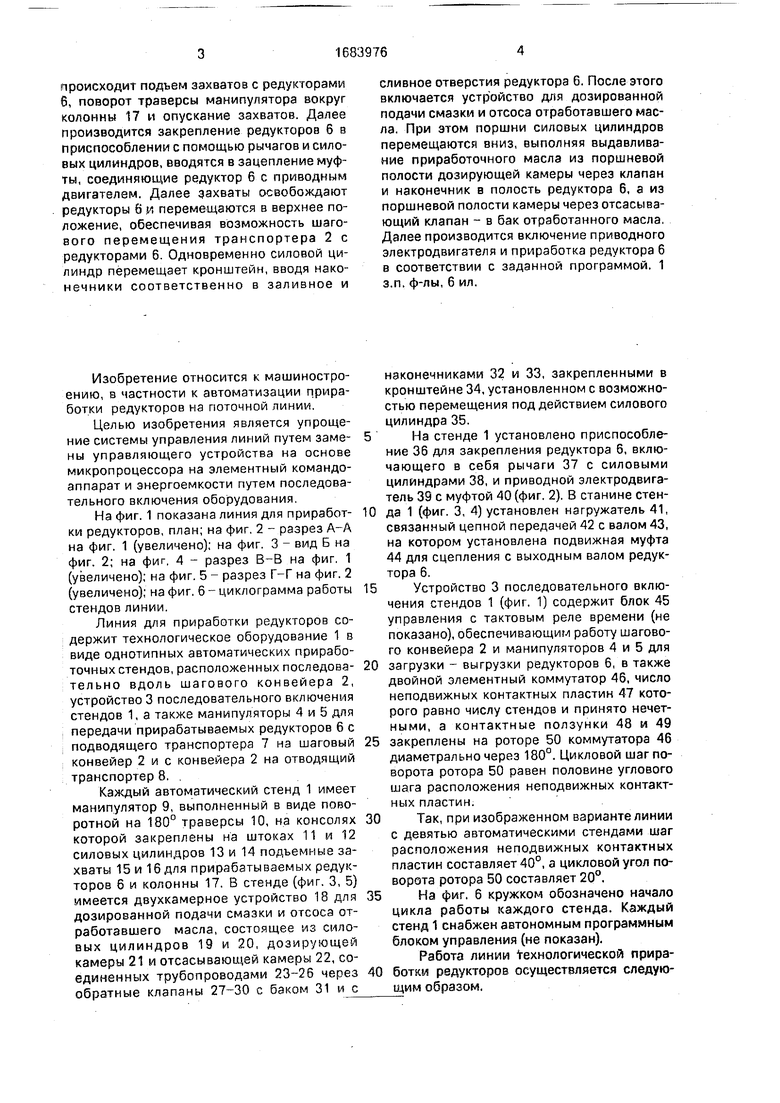

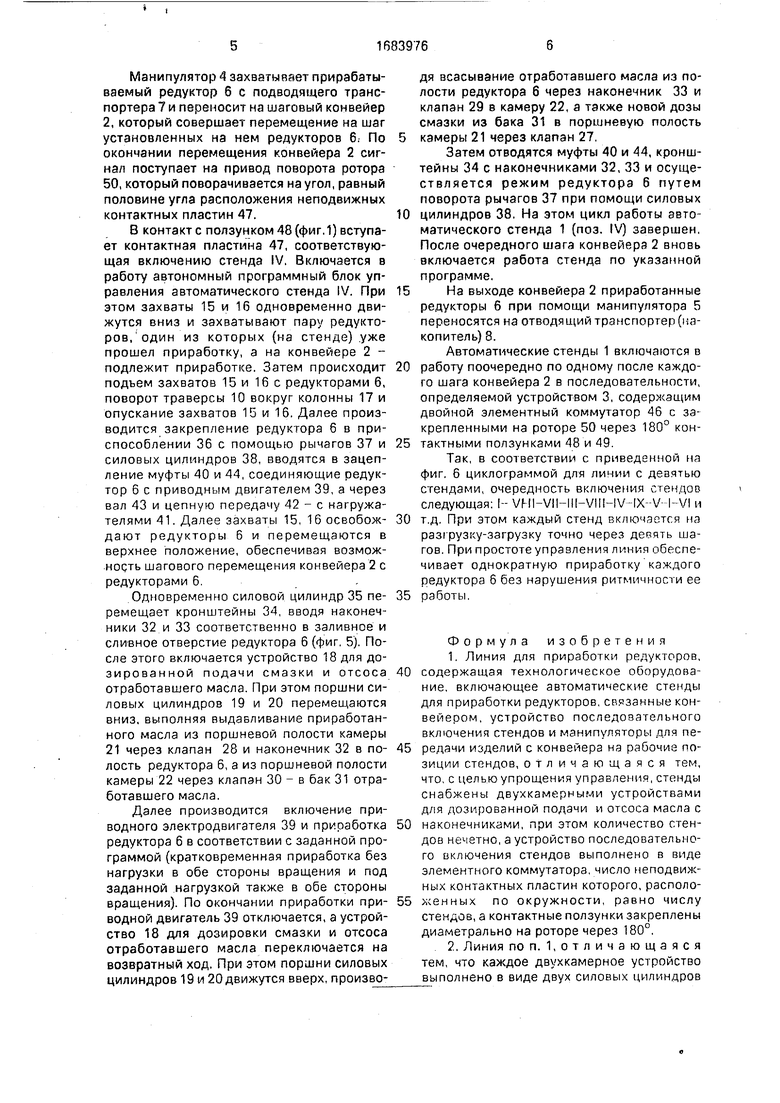

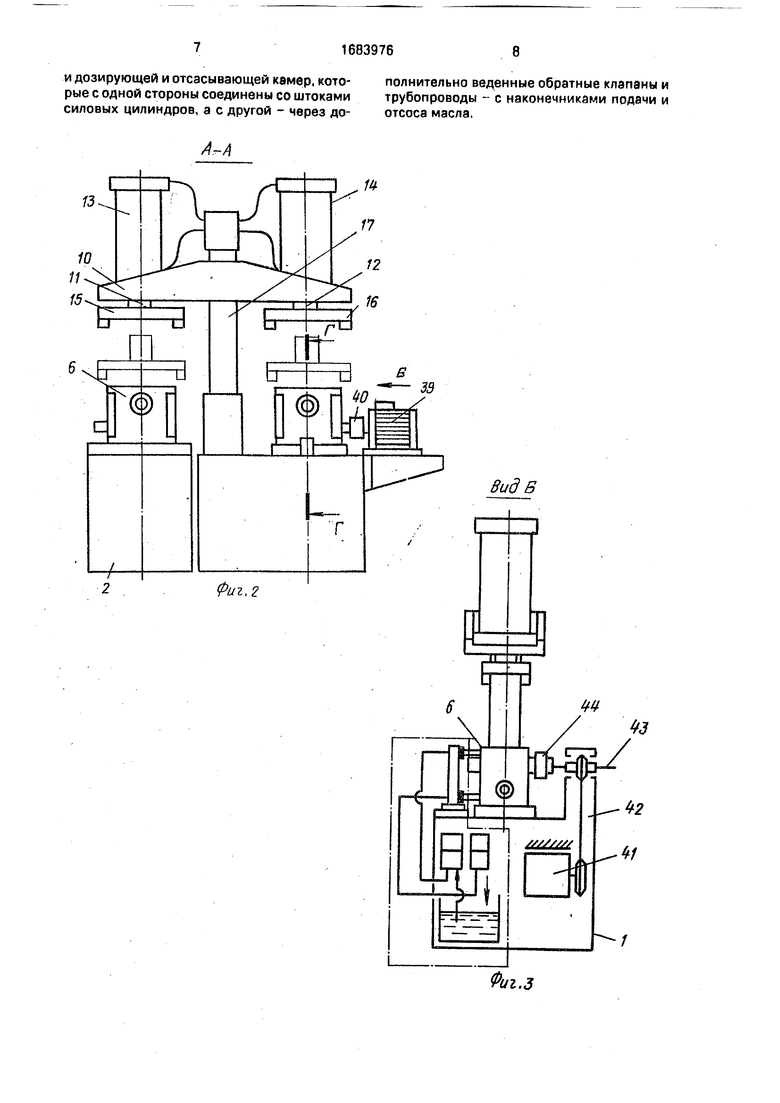

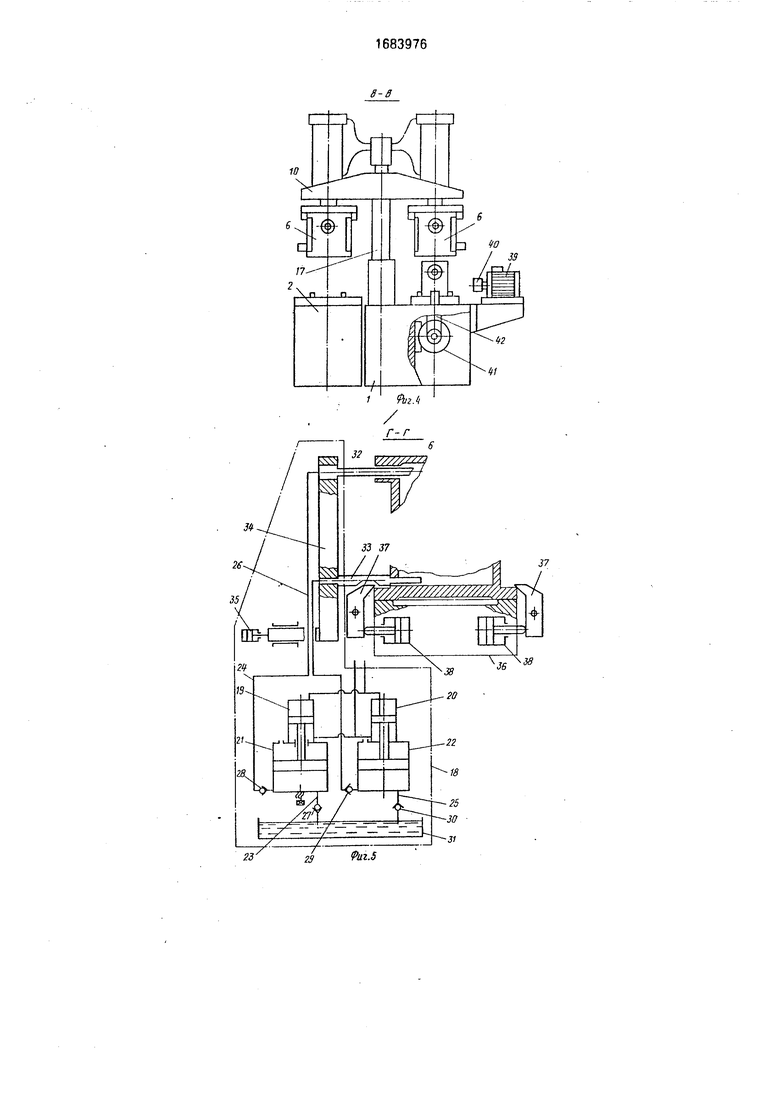

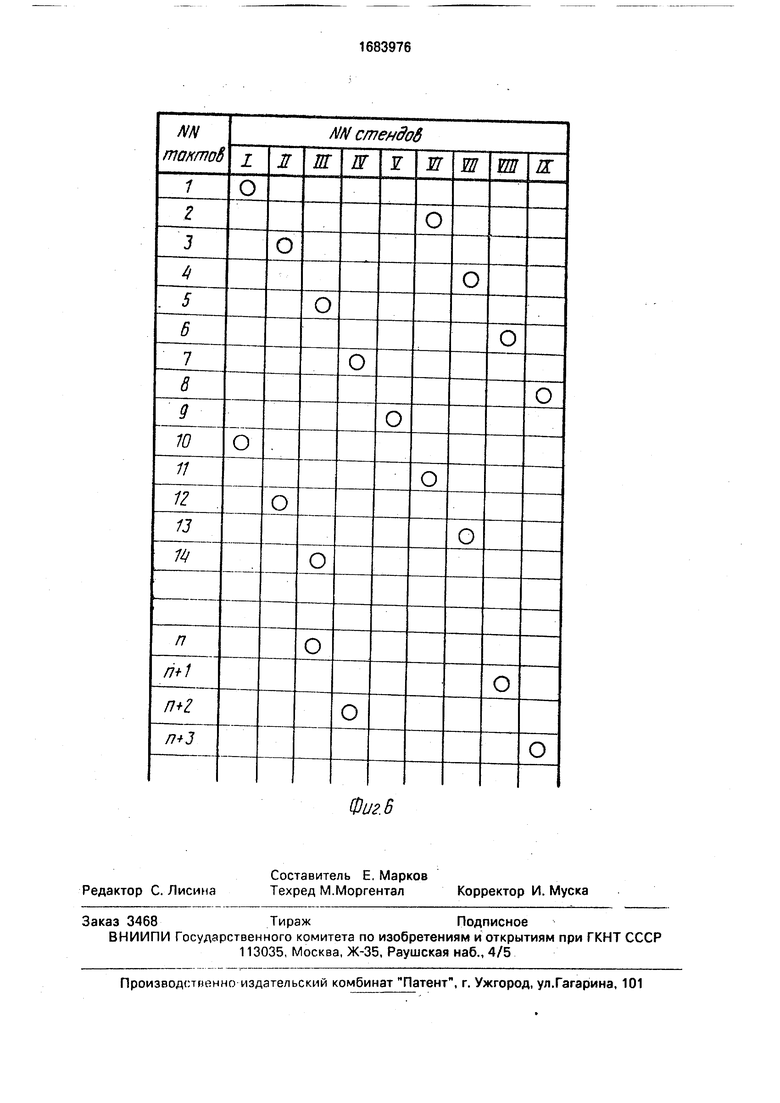

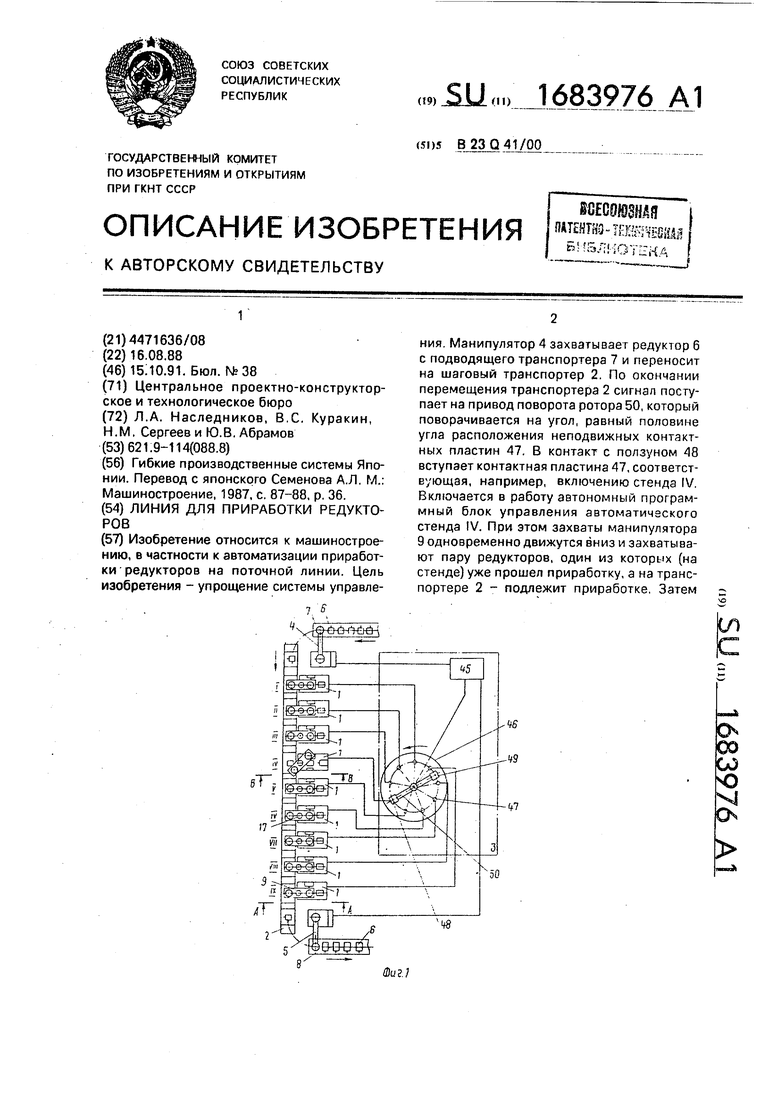

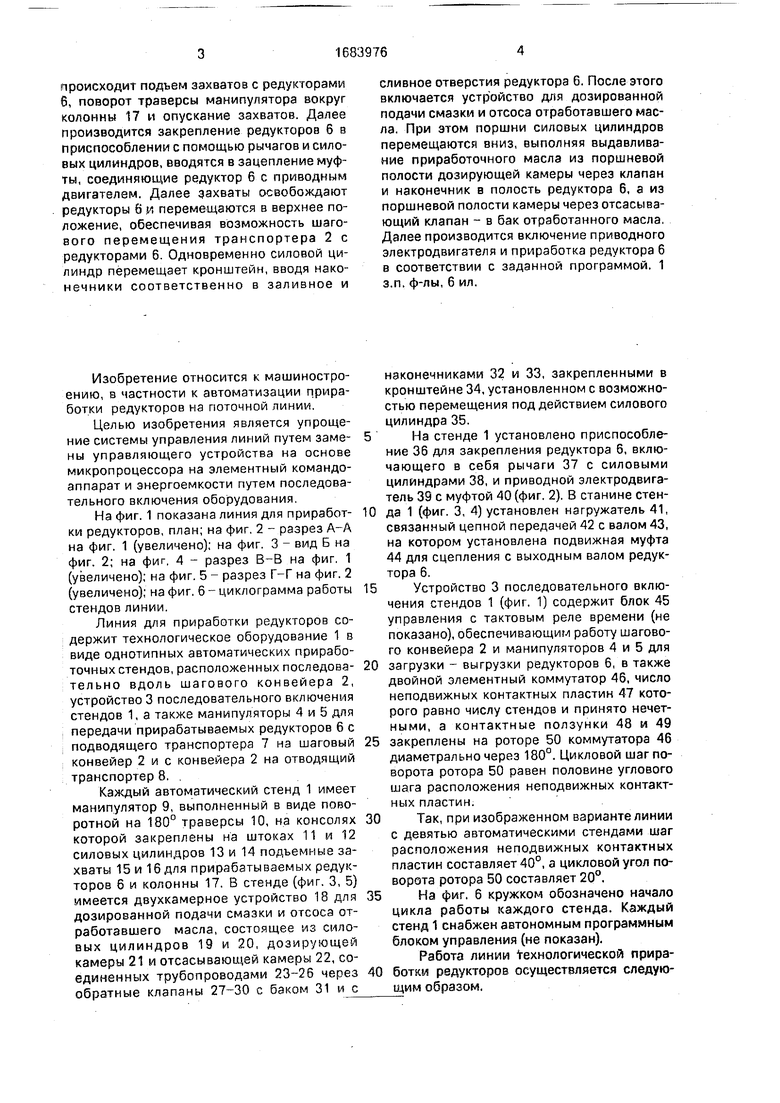

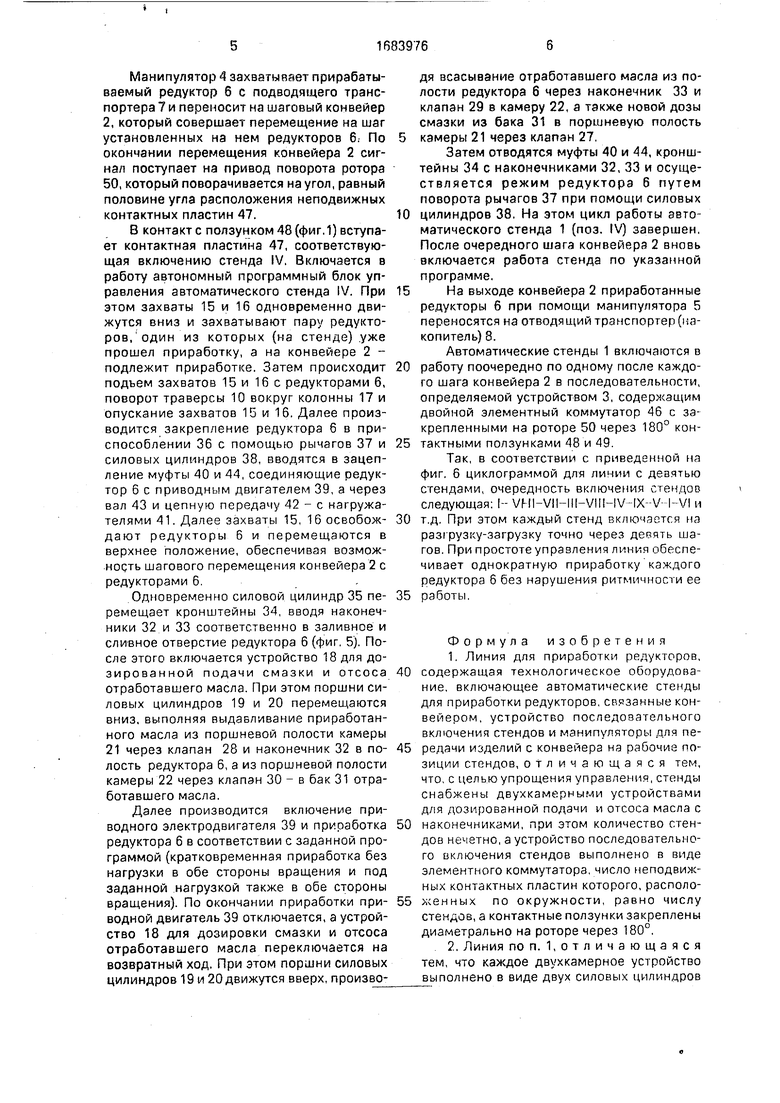

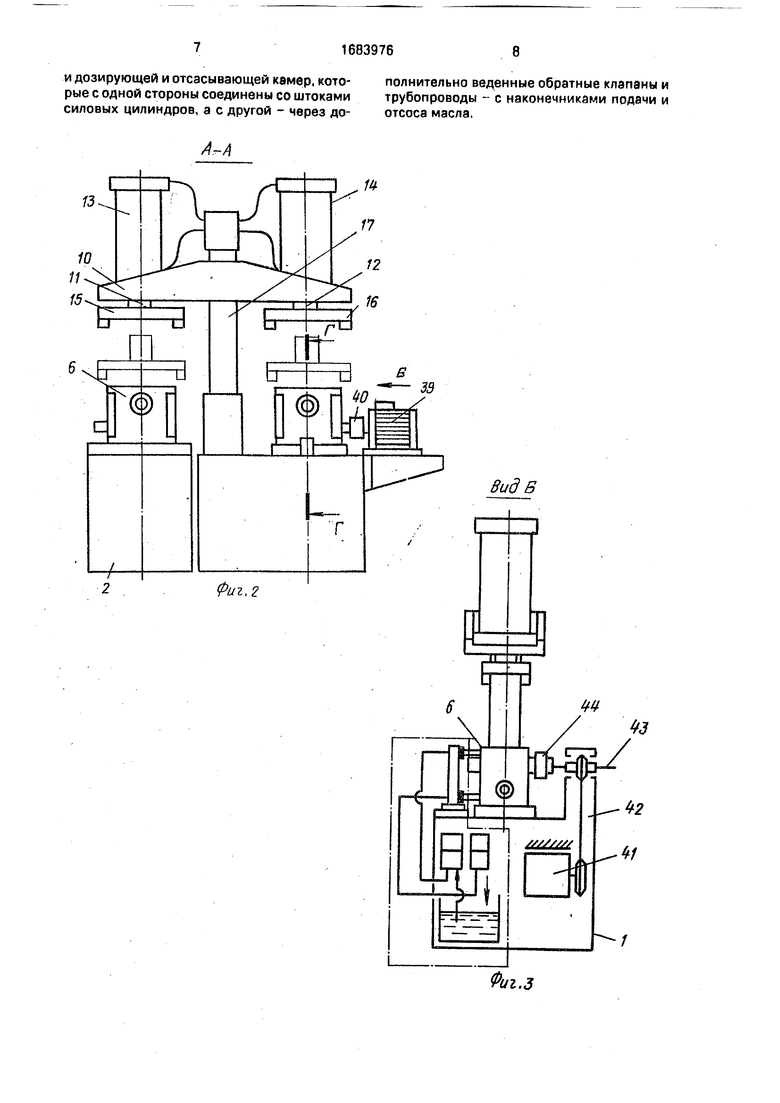

На фиг. 1 показана линия для приработки редукторов, план; на фиг. 2 - разрез А-А на фиг. 1 (увеличено); на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1 (увеличено); на фиг. 5 - разрез Г-Г на фиг. 2 (увеличено); на фиг, б - циклограмма работы стендов линии.

Линия для приработки редукторов содержит технологическое оборудование 1 в виде однотипных автоматических прирабо- точных стендов, расположенных последова- тельно вдоль шагового конвейера 2, устройство 3 последовательного включения стендов 1, а также манипуляторы 4 и 5 для передачи прирабатываемых редукторов 6 с подводящего транспортера 7 на шаговый конвейер 2 и с конвейера 2 на отводящий транспортер 8.

Каждый автоматический стенд 1 имеет манипулятор 9, выполненный в виде поворотной на 180° траверсы 10, на консолях которой закреплены на штоках 11 и 12 силовых цилиндров 13 и 14 подъемные захваты 15 и 16 для прирабатываемых редукторов 6 и колонны 17. В стенде (фиг. 3, 5) имеется двухкамерное устройство 18 для дозированной подачи смазки и отсоса отработавшего масла, состоящее из силовых цилиндров 19 и 20, дозирующей камеры 21 и отсасывающей камеры 22, соединенных трубопроводами 23-26 через обратные клапаны 27-30 с баком 31 и с

наконечниками 32 и 33, закрепленными в кронштейне 34, установленном с возможностью перемещения под действием силового цилиндра 35.

На стенде 1 установлено приспособление 36 для закрепления редуктора 6, включающего в себя рычаги 37 с силовыми цилиндрами 38, и приводной электродвигатель 39 с муфтой 40 (фиг, 2). В станине стенда 1 (фиг. 3, 4) установлен нагружатель 41, связанный цепной передачей 42 с валом 43, на котором установлена подвижная муфта 44 для сцепления с выходным валом редуктора 6.

Устройство 3 последовательного включения стендов 1 (фиг. 1) содержит блок 45 управления с тактовым реле времени (не показано), обеспечивающим работу шагового конвейера 2 и манипуляторов 4 и 5 для

загрузки - выгрузки редукторов б, в также двойной элементный коммутатор 46, число неподвижных контактных пластин 47 которого равно числу стендов и принято нечетными, а контактные ползунки 48 и 49

закреплены на роторе 50 коммутатора 46 диаметрально через 180°. Цикловой шаг поворота ротора 50 равен половине углового шага расположения неподвижных контактных пластин.

Так, при изображенном варианте линии с девятью автоматическими стендами шаг расположения неподвижных контактных пластин составляет 40°, а цикловой угол поворота ротора 50 составляет 20°.

На фиг. 6 кружком обозначено начало цикла работы каждого стенда. Каждый стенд 1 снабжен автономным программным блоком управления (не показан).

Работа линии технологической приработки редукторов осуществляется следующим образом.

Манипулятор 4 захватывает прирабатываемый редуктор б с подводящего транспортера 7 и переносит на шаговый конвейер 2, который совершает перемещение на шаг установленных на нем редукторов 6. По окончании перемещения конвейера 2 сигнал поступает на привод поворота ротора 50, который поворачивается на угол, равный половине угла расположения неподвижных контактных пластин 47.

В контакт с ползунком 48 (фиг.1) вступает контактная пластина 47, соответствующая включению стенда IV. Включается в работу автономный программный блок управления автоматического стенда IV. При этом захваты 15 и 16 одновременно движутся вниз и захватывают пару редукторов, один из которых (на стенде) уже прошел приработку, а на конвейере 2 - подлежит приработке. Затем происходит подъем захватов 15 и 16 с редукторами 6, поворот траверсы 10 вокруг колонны 17 и опускание захватов 15 и 16. Далее производится закрепление редуктора 6 в приспособлении 36 с помощью рычагов 37 и силовых цилиндров 38, вводятся в зацепление муфты 40 и 44, соединяющие редуктор 6 с приводным двигателем 39, а через вал 43 и цепную передачу 42 - с нагружа- телями 41. Далее захваты 15, 16 освобождают редукторы 6 и перемещаются в верхнее положение, обеспечивая возможность шагового перемещения конвейера 2 с редукторами 6

Одновременно силовой цилиндр 35 перемещает кронштейны 34, вводя наконечники 32 и 33 соответственно в заливное и сливное отверстие редуктора 6 (фиг 5J. После этого включается устройство 18 для дозированной подачи смазки и отсоса отработавшего масла. При этом поршни силовых цилиндров 19 и 20 перемещаются вниз, выполняя выдавливание приработанного масла из поршневой полости камеры 21 через клапан 28 и наконечник 32 в полость редуктора 6, а из поршневой полости камеры 22 через клапан 30 - в бак 31 отработавшего масла.

Далее производится включение приводного электродвигателя 39 и приработка редуктора 6 в соответствии с заданной программой (кратковременная приработка без нагрузки в обе стороны вращения и под заданной нагрузкой также в обе стороны вращения). По окончании приработки приводной двигатель 39 отключается, а устройство 18 для дозировки смазки и отсоса отработавшего масла переключается на возвратный ход. При этом поршни силовых цилиндров 19 и 20 движутся вверх, производя всасывание отработавшего масла из полости редуктора 6 через наконечник 33 и клапан 29 в камеру 22, а также новой дозы смазки из бака 31 в поршневую полость

камеры 21 через клапан 27.

Затем отводятся муфты 40 и 44, кронштейны 34 с наконечниками 32, 33 и осуществляется режим редуктора 6 путем поворота рычагов 37 при помощи силовых

цилиндров 38. На этом цикл работы автоматического стенда 1 (поз. IV) завершен, После очередного шага конвейера 2 вновь включается работа стенда по указанной программе.

На выходе конвейера 2 приработанные редукторы 6 при помощи манипулятора 5 переносятся на отводящий транспортер (накопитель) 8.

Автоматические стенды 1 включаются в

работу поочередно по одному после каждого шага конвейера 2 в последовательности, определяемой устройством 3, содержащим двойной элементный коммутатор 46 с закрепленными на роторе 50 через 180° контактными ползунками 48 и 49

Так, в соответствии с приведенной на фиг. 6 циклограммой для линии с девятью стендами, очередность включения стендов следующая. --VHI-VIHI -V IHV-IX V I-VI и

тд При этом каждый стенд включается на раз рузку-загрузку точно через депять шагов При простоте управления линии обеспечивает однократную приработку каждого редуктора 6 без нарушения ритмичности ее

работы

Формула изобретения

1 Линия для приработки редукторов,

содержащая технологическое оборудование, включающее автоматические стенды для приработки редукторов связанные кон- вейеоом, устройство последовательного включения стендов и манипуляторы для передачи изделий с конвейера на рабочие позиции стендов, отличающаяся тем, что с целью упрощения управленца, стенды снабжены двухкамерными устройствами для дозированной подачи и отсоса масла с

наконечниками, при этом количество стендов нечетно, а устройство последовательного включения стендов выполнено в виде элементного коммутатора число неподвижных контактных пластин которого, распологенных по окружности, равно числу стендов, а контактные ползунки закреплены диаметрально на роторе через 180°.

2. Линия по п. 1,отличающаяся тем, что каждое двухкамерное устройство выполнено в виде двух силовых цилиндров

и дозирующей и отсасывающей камер, кото- полнительно веденные обратные клапаны и рые с одной стороны соединены со штоками трубопроводы - с наконечниками подачи и силовых цилиндров, а с другой - через до- отсоса масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ КОВРОВ | 2023 |

|

RU2809875C1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

| Стенд для приработки червячных редукторов | 1987 |

|

SU1516824A1 |

| Автоматическая линия сборки переключателей | 1984 |

|

SU1254560A1 |

| Устройство для перегрузки плоских изделий | 1987 |

|

SU1537625A1 |

| Поточная линия | 1972 |

|

SU442906A1 |

| Стенд для адаптивной приработки карбюраторного двигателя внутреннего сгорания | 1988 |

|

SU1539570A1 |

| Автоматическая литейная линия изготовления отливок вакуумной формовкой | 1981 |

|

SU975202A1 |

| Автоматическая линия обработки деталей | 1976 |

|

SU707978A1 |

| ЭЛЕКТРОННО-МЕХАНИЧЕСКАЯ СИСТЕМА ДЛЯ ЭТИКЕТИРОВАНИЯ И МАРКИРОВКИ ПРЕДМЕТОВ | 1998 |

|

RU2124750C1 |

Изобретение относится к машиностроению, в частности к автоматизации приработки редукторов на поточной линии. Цель изобретения - упрощение системы управления. Манипулятор 4 захватывает редуктор 6 с подводящего транспортера 7 и переносит на шаговый транспортер 2. По окончании перемещения транспортера 2 сигнал поступает на привод поворота ротора 50, который поворачивается на угол, равный половине угла расположения неподвижных контактных пластин 47. В контакт с ползуном 48 вступает контактная пластина 47, соответствующая, например, включению стенда IV. Включается в работу автономный программный блок управления автоматического стенда IV. При этом захваты манипулятора 9 одновременно движутся вниз и захватывают пару редукторов, один из которых (на стенде) уже прошел приработку, а на транспортере 2 - подлежит приработке, Затем

13

Фиг ,2

Вид В

Фиг.З

10

23fuz.S

31

| Гибкие производственные системы Японии | |||

| Перевод с японского Семенова А.Л | |||

| М.: Машиностроение, 1987, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1991-10-15—Публикация

1988-08-16—Подача