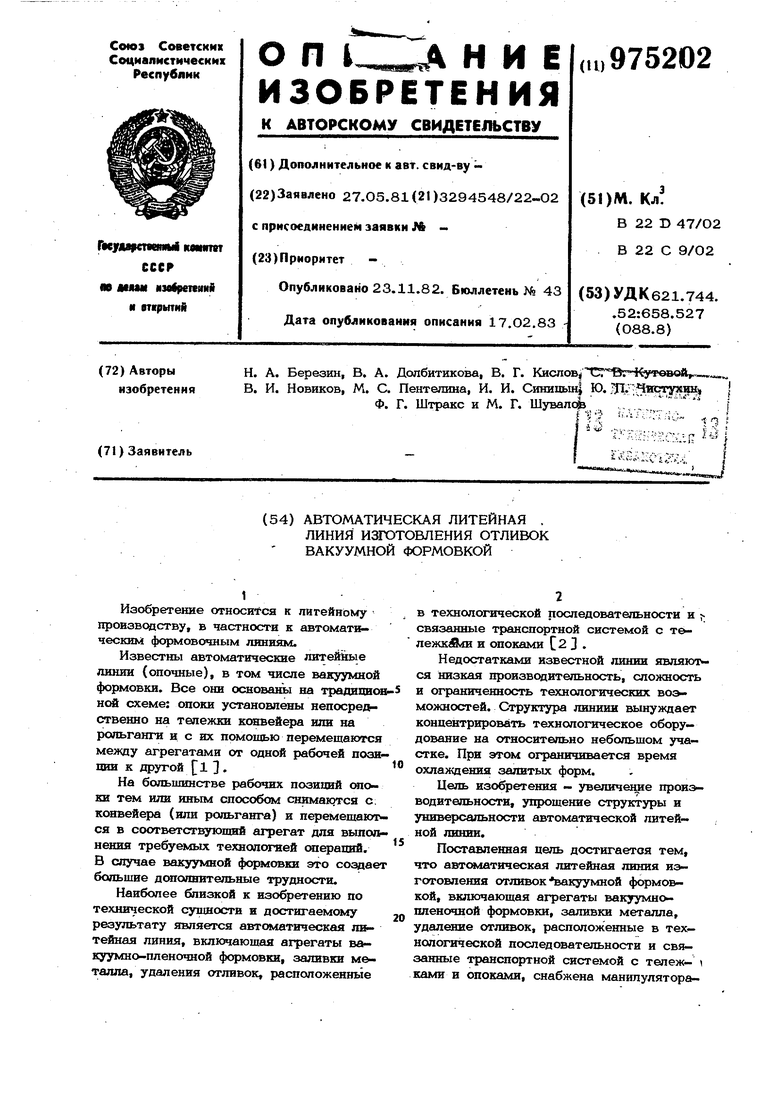

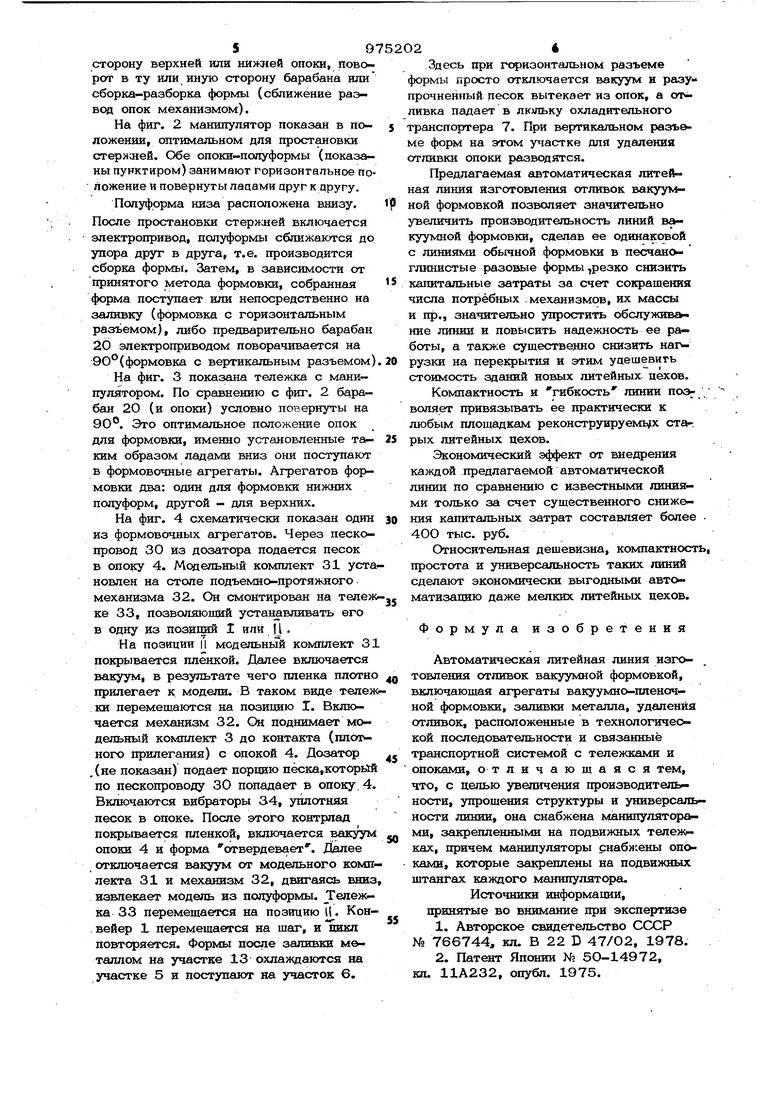

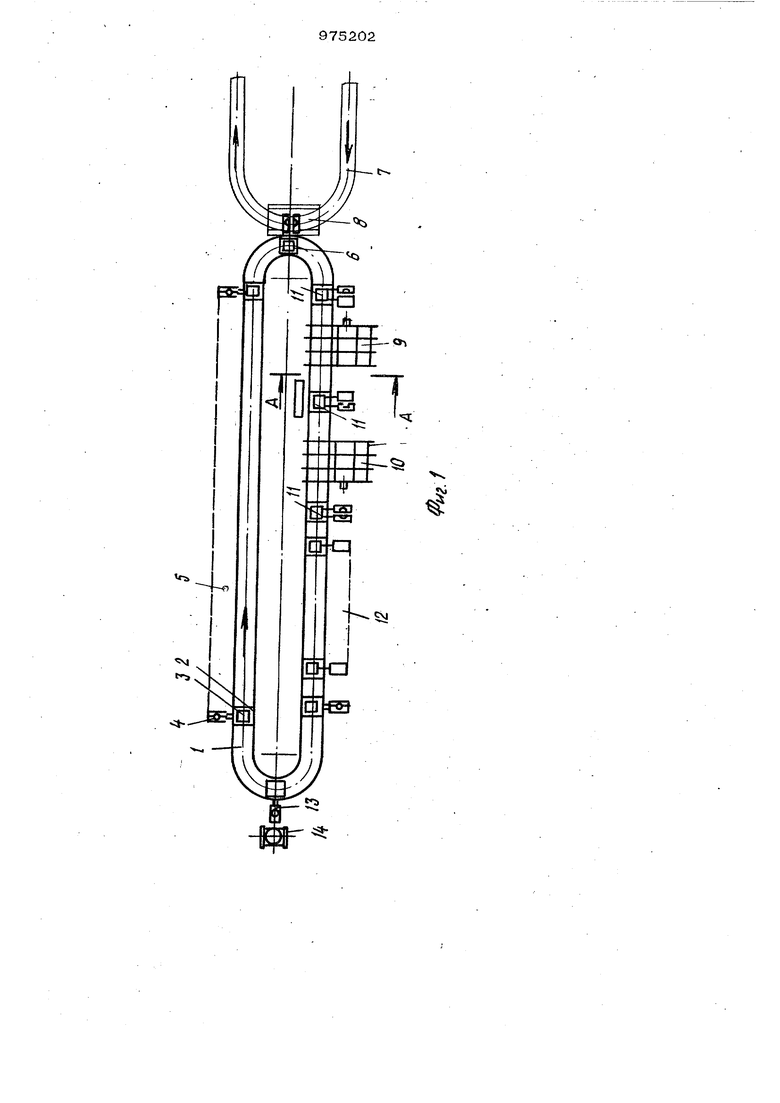

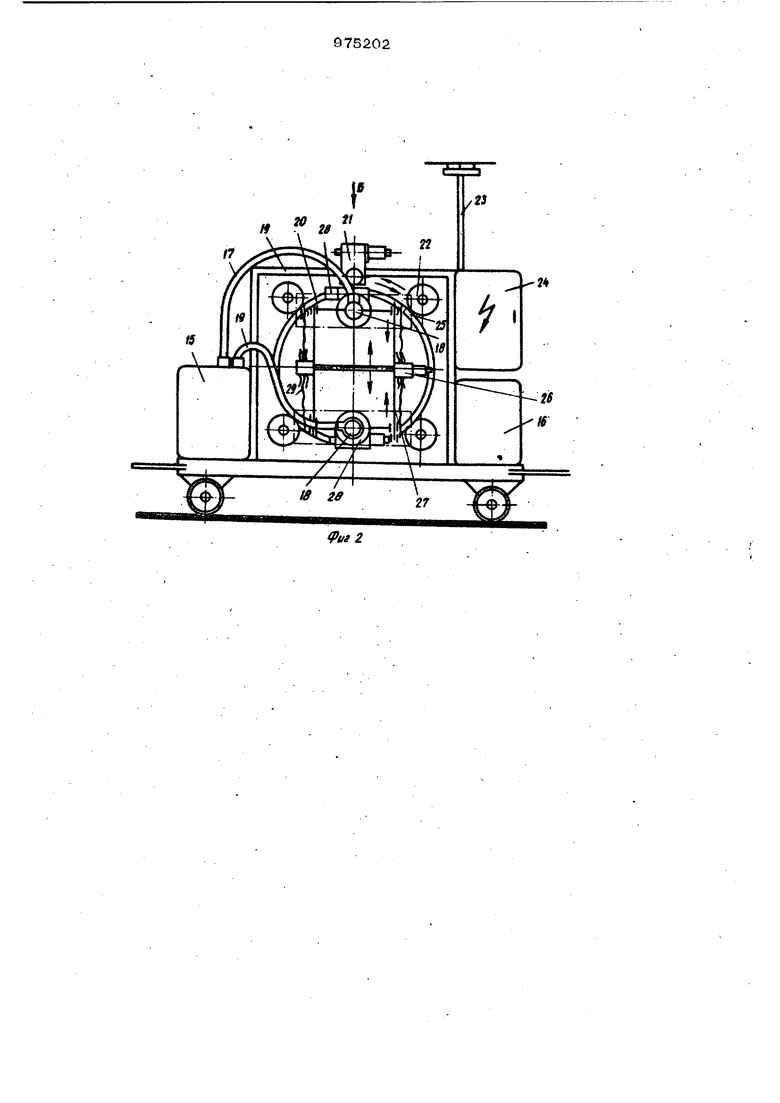

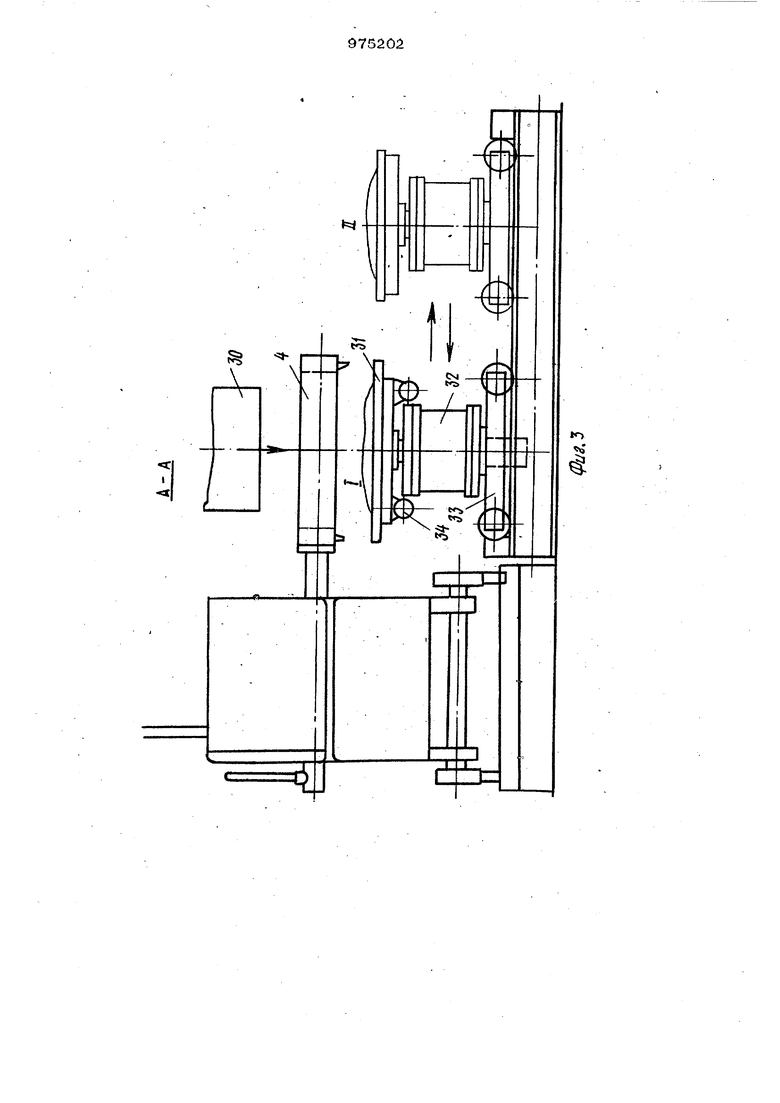

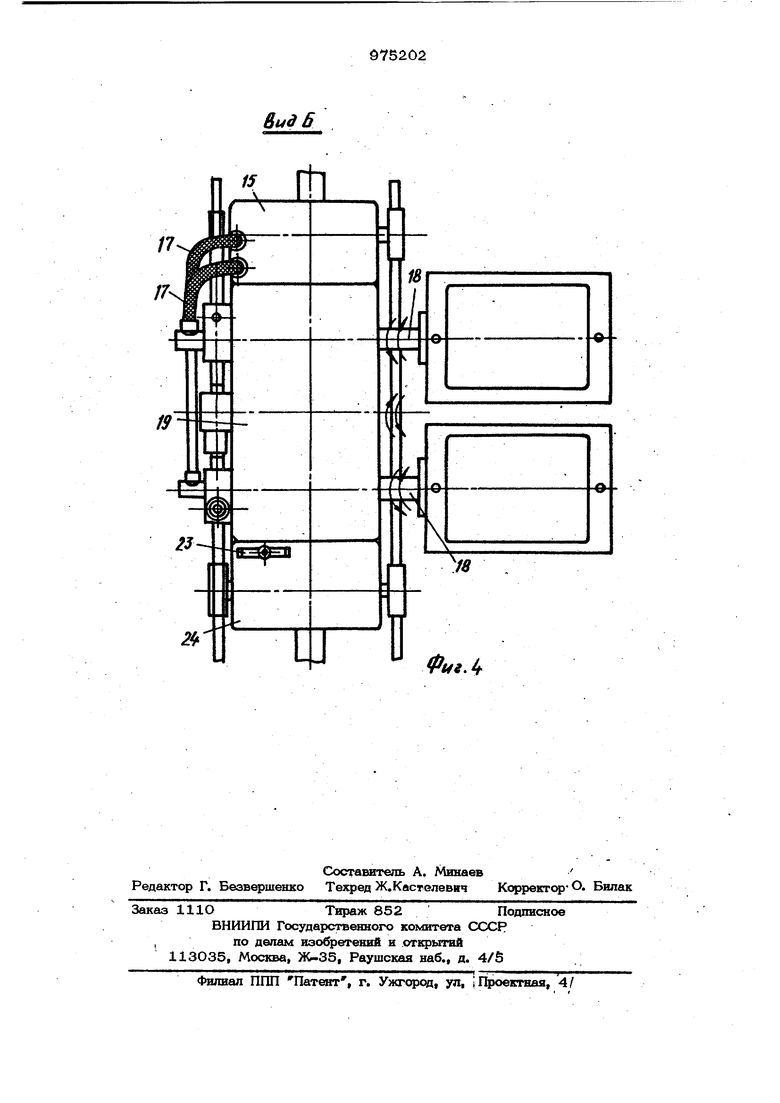

ми, закрепленными на подвижных тележках, причем манипуляторы снабжены опокамн, которые закреплены на подвижных штангах каждого машшулятора. Это радикально упрощает линию, значительно повышает надежность ее работы, так как, не считая устройства для механизированной заливки форм, собствен но линия состоит только из двух типов агрегатов: собственно манипуляторов и очень простых формовочных устройств. В предлагаемой линии опоки оторваны от тележек и, перемещаясь в прост рансгве, буцучн закрепленными на рабочих срганах-штангах манипуляторов, совершают все необходимые операции: свободно кантуются, занимают сяггимальные положения (горизонтальное или вертикаль ное), собираются и разбираются, в нужный момент становятся под вакуум или освобождаются от него. Тележки, на которых установлены манипуляторы, могут иметь как самоотоятельные приводы, так и групповые, могут быть объединены в конвейернук) , систему или перемешаться независимо по приводному рольгангу и др. На тележках могут быть установлены как индивидуальные, так и групповые вакуум-насосы или иные системь обеопечения вакуумом, например системы шаг говых присосов. При любой системе .вакуу ного обеспечения собственно опоки освобождены от шлангов, откидных рычажных механизмов-присосов и т.д., так как требуемый отсос воздуха осуществляется через штанги манипуляторов. Все это значительно упрощает автома тическую линию и во многом снимает присущие вакуумнсЛ формовке трудности. На фиг. 1 показана предлагаемая линия план; на фиг. 2 - приношшальная схема манипулятора; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 1. Линия (фиг. 1) скомпанована на базе горизонтально-замкнутого конвейера 1 с . шаговым приводом тележек. Приведен вариант формовки с вертикальным разъеме формы, что для вакуум-формовки дает ряд преимуществ. В данном примере обеспечения вакуумом показано от индивидуальных вакуум-насосов. На тележках 2 конвейера 1 установлены маж пупяторы. На рабочих органах 3 манипуляторов закреплены опоки 4. На участке 5, запитые формы охлаи даются, а на участке 6 отливка из форм удаляется. Отливка падает в люльку прд весного транспортера 7 дополнительного охлаждения, а песок высьшается по надоб ности в устройство 8 или в. люльку, предохраняя отливку от ускоренного охлаждения. После охлаждения и просеивания песок поступает к агрегатам 9 и 10 формовки верха и низа. Надачие транспортера 7 дополнительного охлажд. ния позволяет резко сократить длину а&томатическойлинии, еще более понизив ее стоимость. Между участком 6 и агр&гатами 9-формовки и между агрегатами 9 и 10 формовки манипуляторы 11, поучая путевые команды, устанавливают соответствующие опоки в положения удобные для формовки (горизонтально ладом вниз). Заформованные опокк-полуформы перемещаются шаговым конвейером дальше на участок 12 простановки стерноаей. Двигаясь к участку 12, манипуляторы 11 получают команды и соответственно кантуют и устанавливают полуформы в надлелсашее положение удобное для проотановки стержлей и последующей сборки (между участком 12 и участком 13). Собранные формы поступают на участок 13, здесь заливаются металлом с помощью устройства 14. Далее залитые формы следуют на участок 5 охлаждения и цикл пов торяется. На фиг. 2 показана принципиальная схема манипулятсфа 11. На тележке конвейера установлены бак-фильтр 15 водокольпевого вакуум-насоса: 16, шланги 17отсоса от рабочих органо&-штаиг 18 машшулятора, рама 19 (скшование каркаО) манипулятора, барабан 20 манипулятора, двигатель 21 с редуктором для поворота бс.рабана, опорные ролики 22 барабана троллей 23 трехфазный, обеспечивающий энергией манипулятор и вакуум-насос, шкаф 24 управления роботом, каретки 25 рабочих органовщтанг 18 машшулятора, двигатель 26 с редуктором для движения каррток 25 плоско-параллельного перемещегая штанг 18 (сближения сборки и разборки форм), направляющие 27 кареток 25, двигатель 28 с редуктором для поворота штанг 18 вокруг оси (кантование опоки) и ходовые право-левые винты 29 механизма 26. При подходе к ойределенной позиции манипулятор получает соответствующую команду от безкоптактного индукцвоиного шш емкостного датчика, по кoтqpoй включается тот шга иной двигатель в нужную ст(юну вращения и выполняется одио из движений: кантовка в ту или иную S9 сторону верхней или опоки, новорот в ту или иную сторону барабана или сборка-разборка формы (сближение развод опок механизмом). На фиг. 2 манипулятор показан в по ложении, оптимальном для простановки стерлшей. Обе опоки-полуформы (показаны пунктиром) занимают горизонтальное по ложение и повернуты ладами друг к другу. Полуфррма низа расположена внизу. После простановки включается электропривод, полуформы сближаются до упора друг в друга, т.е. производится сборка формы. Затем, в зависимости от принятого метода формовки, собранная форма поступает или непосредственно на заливку (формовка с горизонтальным разъемом), либо предварительно барабан 20 элвктроприводом поворачивается на 90°(формовка с вертикальным разъемом) На фиг. 3 показана тележка с манипулятором. По сравнению с фиг. 2 барабан 2О (и опоки) условно повернуты на ЭО. Это оптимальное положение опок для формовки, именно установленные таКИМ образом ладами вниз они поступают в формовочные агрегаты. Агрегатов формовки два: один для формовки нижних полуформ, другой - для верхних. На фиг. 4 схематически показан один из формовочных агрегатов. Через пескопровод 30 из дозатора подается песок в опоку 4. Модельный комплект 31 установлен на столе подъемно-протяжного механизма 32. Он смонтирован на тележ ке 33, позволяющий устанавливать его в одну из позишй I или Ц . На позиции || мсдельньГй комплект 31 покрывается пленкой. Далее включается вакуум, в резуттьтате чего пленка плотно прилегает к модели. В таком виде тележр ки перемещаются на позицию I. Включается механизм 32. Он поднимает модельный комплект 3 до контакта (плотного прилегания) с опокой 4. Дозатор Дне показан) подает порцию пёска которйй по пескопроводу 30 попадает в опоку. 4. Включаются вибраторы 34, уплотняя песок в опоке. После этого контрлад покрывается пленкой, включается вакуум опоки 4 и форма отвердевает. Далее отключается вакуум от модельного комплекта 31 и механизм 32, двигаясь вниз, извлекает модель из пояуформы. Тележ ка 33 перемещается на позицию II. Конвейер 1 перемещается на шаг, и цикл повторяется. Формы после заливки металлом на участке 13 охлаждаются на участке 5 и поступают на участок 6. 2« Здесь при гсфиэонтальном разъеме формы просто отключается вакуум и разу прочненный песок вытекает из опок, а от ливка падает в лкмшку охладительного транспортера 7. При вертикальном разъеме форм на этом y iacTKe для удаления отливки опоки развод5ггся. Предлагаемая автоматическая литейная линия изготовления отливок вакуу ной формовкой позволяет значительно увеличить производительность линий вакуумной формовки, сделав ее одинаковой с линиями обычной формовки в песчаноглинистые разовые формы резко снизить капитальные затраты за счет сокращения числа потребных .механизмов, их массы и пр., значительно упростить обслуживание линии и повысить надежность ее работы, а существенно снизить натчрузки на перекрытия и этим удешевить стоимость зданий иовых литейных цехов, Компактность и гибкость линии поэволяет привязывать ее практически к любым площадкам реконструируемь х стаг рых литейных цехов. Экономический эффект от внедрения каждой предлагаемой автоматической линии по сравнению с известными линиями только за счет существенного снижения капитальных затрат составляет более 4ОО тыс. руб. Относительная дешевизна, компактность, простота и универсальность таких линий сделают экономически выгодными автоматизацию даже мелких литейных цехов, Формула изобретения Автоматическая литейная линия изготовлешш отливок вакуумной формовкой. включающая агрегаты вакуумно-пленоч- ной формовки, заливки металла, удаления отливок, расположенные в технологической последовательности и связанные транспортной системой с тележками и опоками, отличающаяся тем, что, с целью увеличения производительности, ухфошения структуры и универсальности линии, оиа снабжена машшуляторами, закрехшенными на подвижных тележрках, причем манипуляторы снабясены опоками, которые закреплены на подвижных щтангах каждого манипулятора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство № 766744, кл. В 22 D 47/О2, 1978. 2.Патент Японии № 5О-14972, кл. 11А232, опубл. 1975.

.

/7

2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1990 |

|

RU2020025C1 |

| Автоматическая литейная линия изготовления отливок вакуумной формовкой | 1987 |

|

SU1581472A1 |

| Манипулятор | 1983 |

|

SU1166891A1 |

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Автоматическая литейная линия | 1980 |

|

SU1016065A1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

| Автоматическая линия для производства отливок по вакуум-процессу | 1978 |

|

SU766744A1 |

| Опока для вакуумной формовки | 1981 |

|

SU1006045A1 |

| Линия для изготовления литейных форм | 1981 |

|

SU1131588A1 |

1

4

Й

/

Kb

TT:

Вид 6

Авторы

Даты

1982-11-23—Публикация

1981-05-27—Подача