Изобретение относится к классификационной технике, применяемой в промышленности строительных материалов, энергетической, обогатительной, химической, фармацевтической и пищевой для раз- деления предварительно размолотых продуктов на классы, в частности для разделения на тонкий и грубый классы материалов, склонных к налипанию и агрегированию (гипс, опоки, известняки).

Цель изобретения - повышение эффективности разделения и снижение налипания материала на стенки сепарационной камеры.

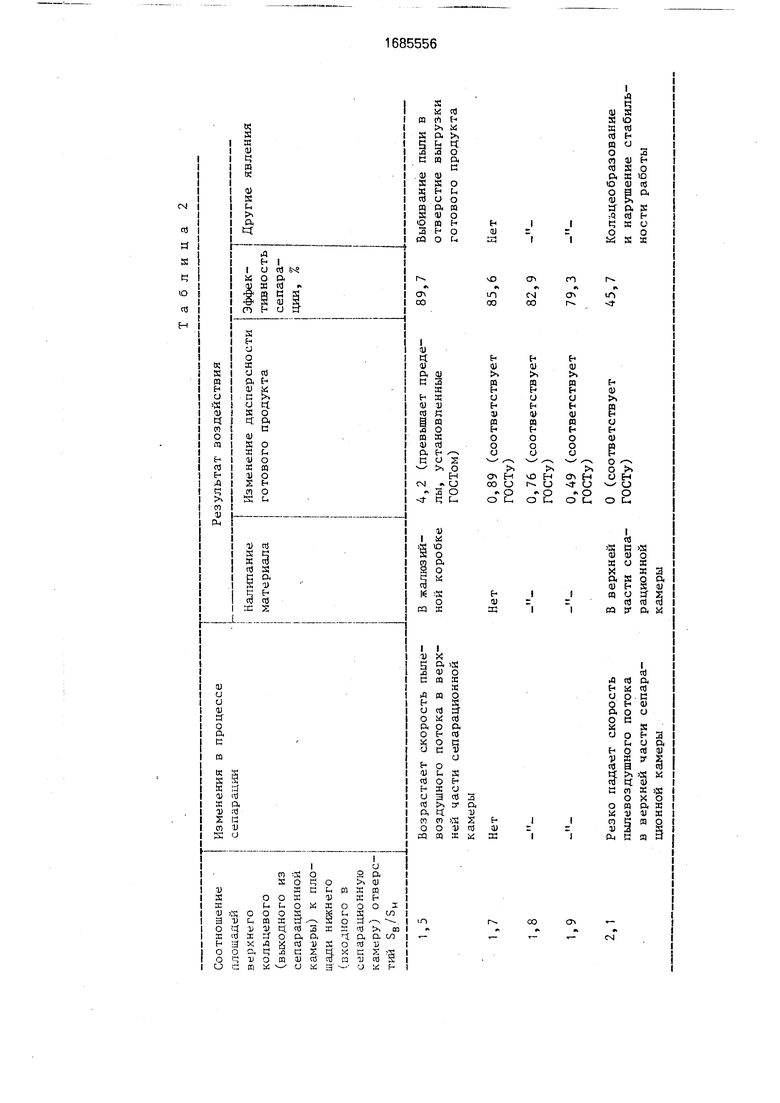

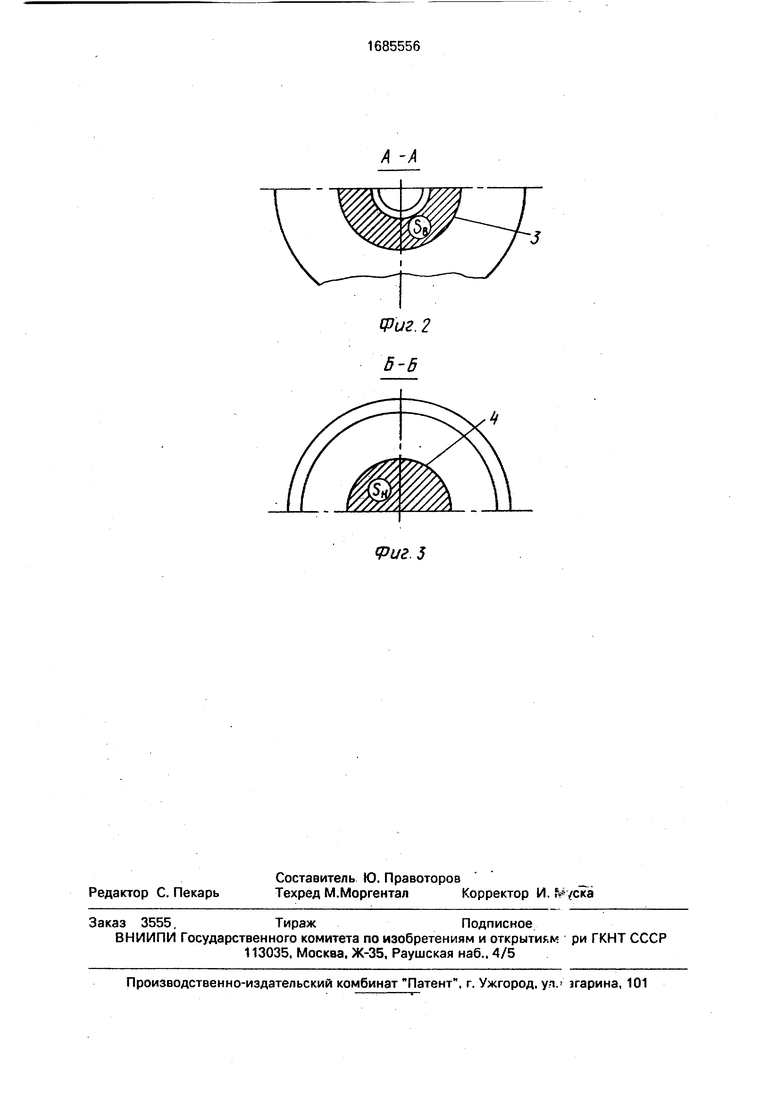

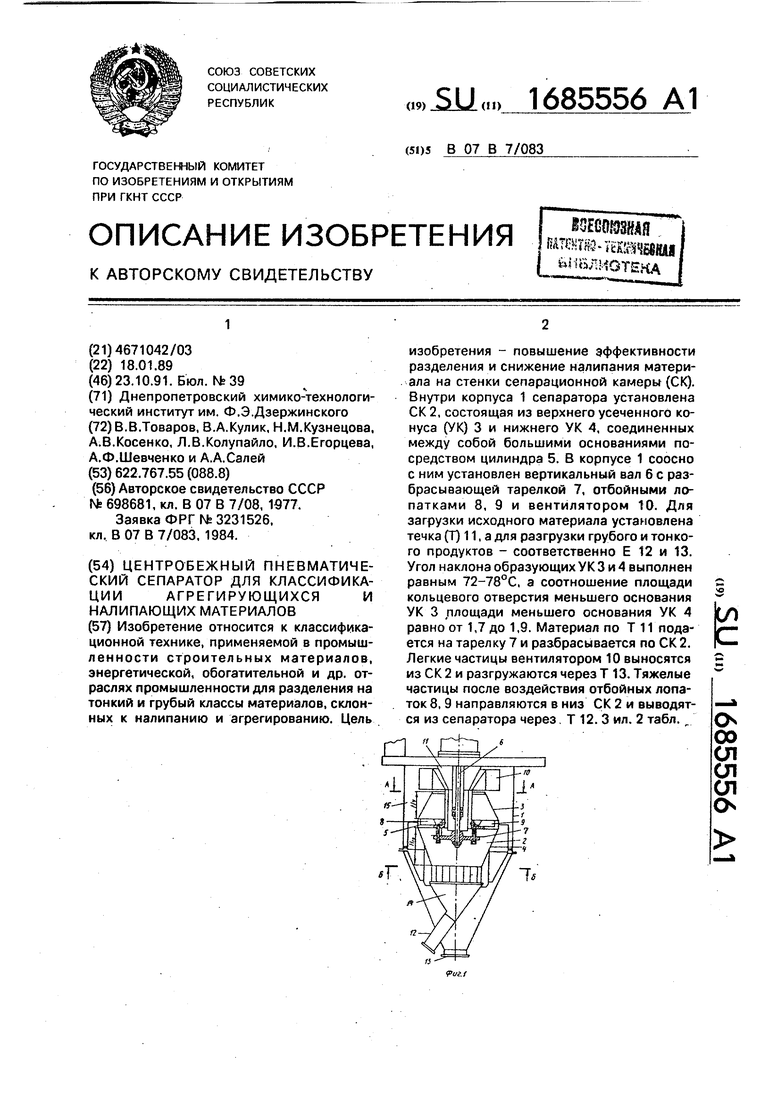

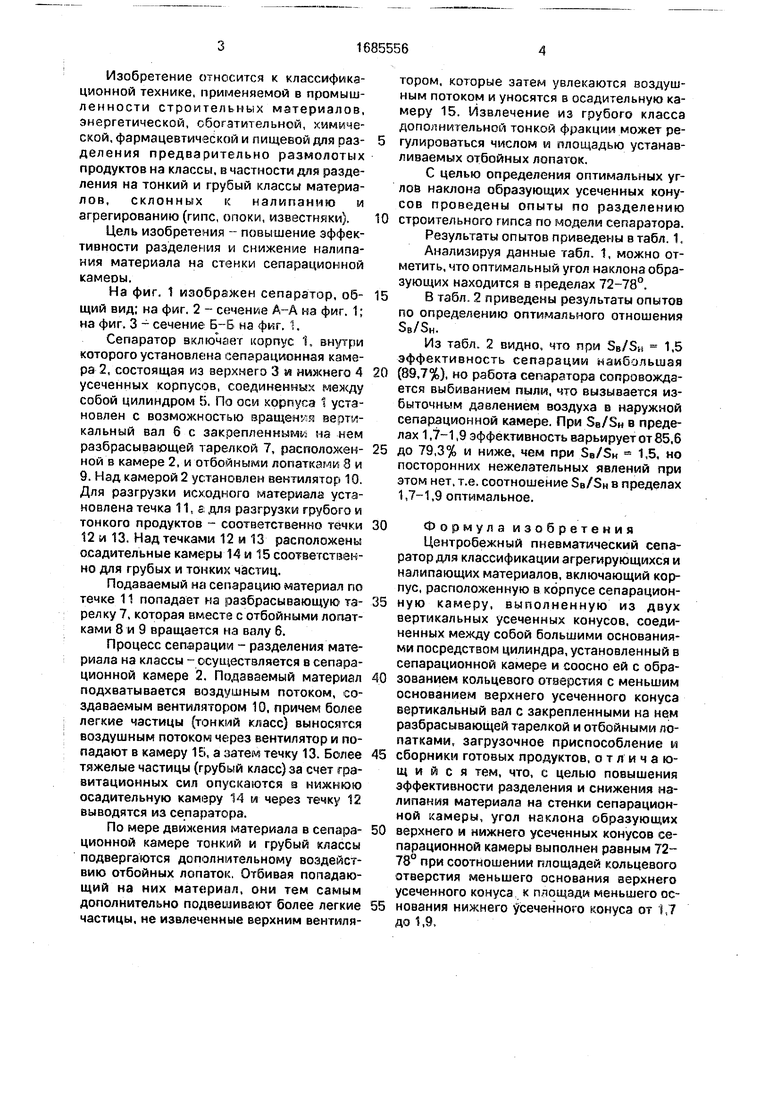

На фиг. 1 изображен сепаратор, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Сепаратор включает корпус 1. внутри которого установлена репарационная камера 2, состоящая из верхнего 3 м нижнего 4 усеченных корпусов, соединенных между собой цилиндром 5. По оси корпуса 1 установлен с возможностью вращен /я вертикальный вал б с закрепленными на нем разбрасывающей тарелкой 7, расположенной в камере 2, и отбойными лопатками 8 и 9. Над камерой 2 установлен вентилятор 10. Для разгрузки исходного материала установлена течка 11, е .для разгрузки грубого и тонкого продуктов -- соответственно течки 12 и 13. Над течками 12 и 13 расположены осадительные камеры 14 и 15 соответственно для грубых и тонких частиц.

Подаваемый на сепарацию материал по течке 11 попадает на разбрасывающую тарелку 7, которая вместе с отбойными лопатками 8 и 9 вращается на валу 6.

Процесс сепарации - разделения материала на классы - осуществляется в сепара- ционной камере 2. Подаваемый материал подхватывается воздушным потоком, создаваемым вентилятором 10, причем более легкие частицы (тонкий класс) выносятся воздушным потоком через вентилятор и попадают в камеру 15, а аатем течку 13. Более тяжелые частицы (грубый класс) за счет гравитационных сил опускаются а нижнюю осадительную камеру 14 и через течку 12 выводятся из сепаратора.

По мере движения материала в сепара- ционной камере тонкий и грубый классы подвергаются дополнительному воздействию отбойных лопаток. Отбивая попадающий на них материал, они тем самым дополнительно подвешивают более легкие частицы, не извлеченные верхним вентилятором, которые затем увлекаются воздушным потоком и уносятся в осадительную камеру 15. Извлечение из грубого класса дополнительной тонкой фракции может регулироваться числом и площадью устанавливаемых отбойных лопаток.

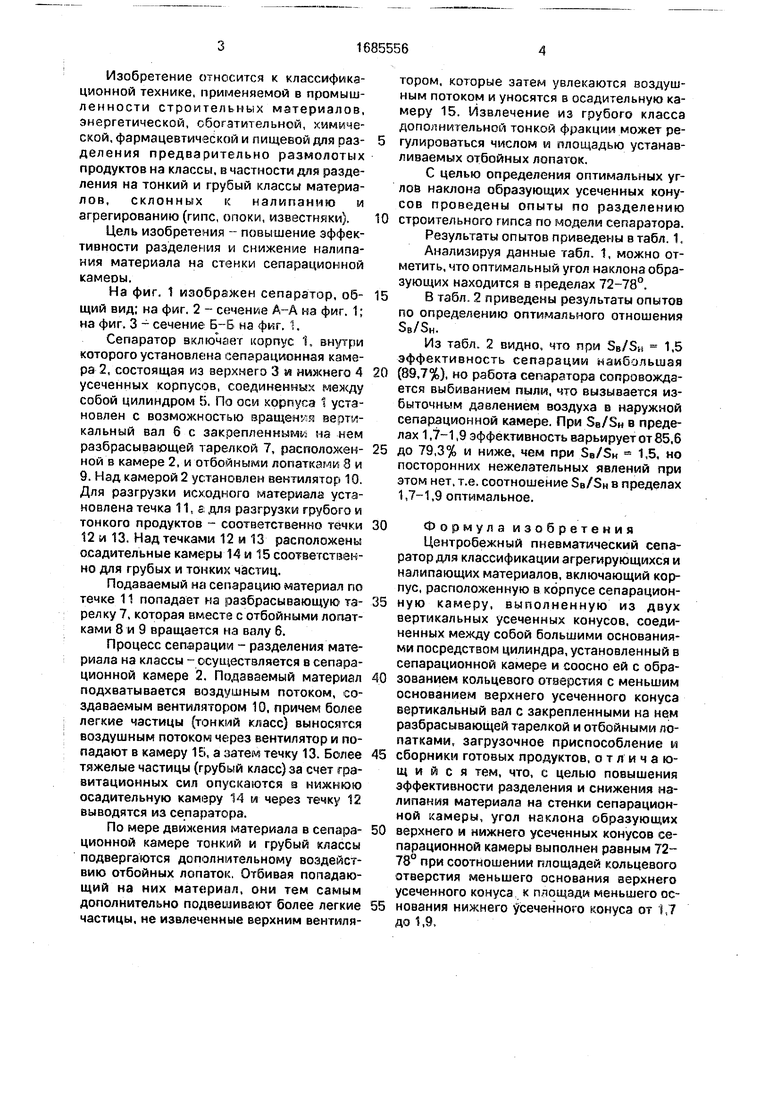

С целью определения оптимальных углов наклона образующих усеченных конусов проведены опыты по разделению

0 строительного гипса по модели сепаратора. Результаты опытов приведены в табл. 1. Анализируя данные табл. 1, можно отметить, что оптимальный угол наклона образующих находится а пределах 72-78°.

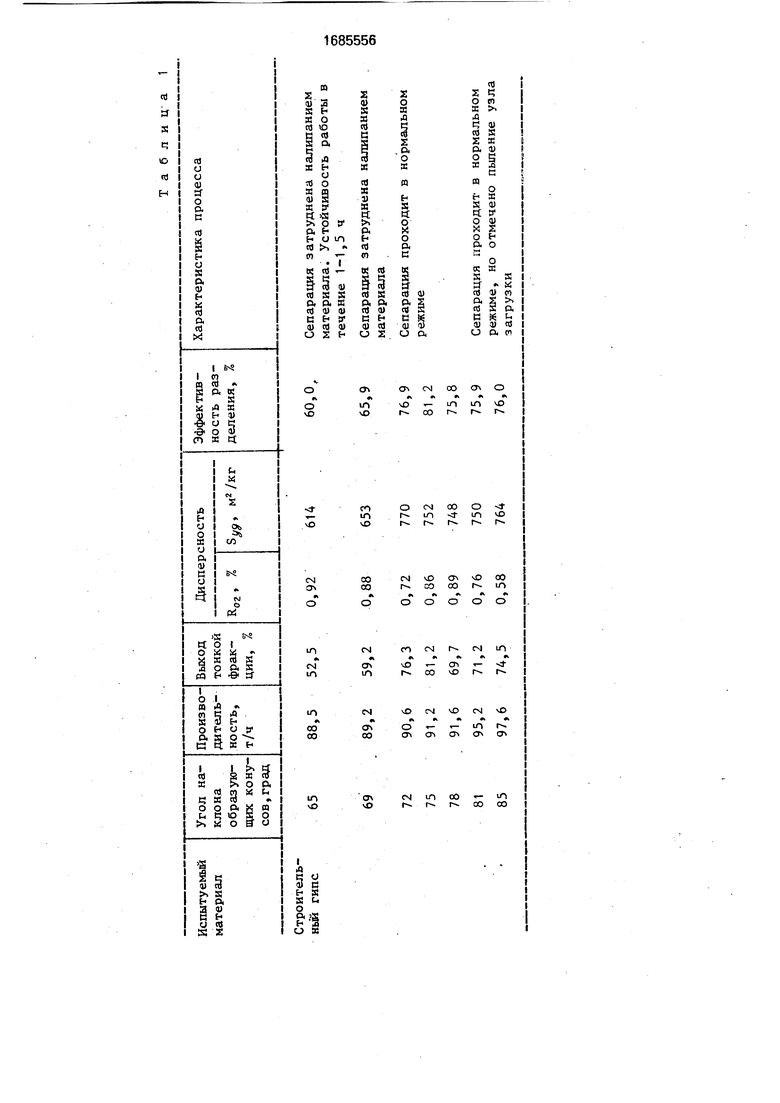

5 В табл. 2 приведены результаты опытов по определению оптимального отношения

5в/5н.

Из табл. 2 видно, что при Se/Su 1,5 эффективность сепарации наибопьшая

0 (89,7%), но работа сепаратора сопровождается выбиванием пыли, что вызывается избыточным давлением воздуха в наружной сепарационной камере. При 5в/8н в пределах 1,7-1,9 эффективность варьирует от 85,6

5 до 79,3% и ниже, чем при SB/SH - 1,5, но посторонних нежелательных явлений при этом нет, т.е. соотношение 5в/5н в пределах 1,7-1,9 оптимальное.

0 Формула изобретения

Центробежный пневматический сепаратор для классификации агрегирующихся и налипающих материалов, включающий корпус, расположенную в корпусе сепарацион5 ную камеру, выполненную из двух вертикальных усеченных конусов, соединенных между собой большими основаниями посредством цилиндра, установленный в сепарационной камере и соосно ей с обра0 зованием кольцевого отверстия с меньшим основанием верхнего усеченного конуса вертикальный вал с закрепленными на нем разбрасывающей тарелкой и отбойными лопатками, загрузочное приспособление и

5 сборники готовых продуктов, отличающийся тем, что, с целью повышения эффективности разделения и снижения налипания материала на стенки сепарационной камеры, угол наклона образующих

0 верхнего и нижнего усеченных конусов сепарационной камеры выполнен равным 72- 78° при соотношении площадей кольцевого отверстия меньшего основания верхнего усеченного конуса к площади меньшего ос5 нования нижнего усеченного конуса от 1,7 до 1,9.

Испытуемый материал

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор с многоканальной циркуляцией | 1981 |

|

SU1007758A1 |

| Центробежный сепаратор | 1981 |

|

SU984509A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1993 |

|

RU2104100C1 |

| Устройство для разделения рушанки масличных семян | 1980 |

|

SU882661A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1991 |

|

RU2014912C1 |

| Центробежный пневмоинерционный сепаратор | 1986 |

|

SU1459737A1 |

| Устройство для сортировки древесных частиц | 1980 |

|

SU891180A1 |

| Воздушный сепаратор | 1979 |

|

SU816574A1 |

| Центробежный сепаратор | 1979 |

|

SU845883A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

Изобретение относится к классификационной технике, применяемой в промышленности строительных материалов, энергетической, обогатительной и др. отраслях промышленности для разделения на тонкий и грубый классы материалов, склонных к налипанию и агрегированию. Цель изобретения - повышение эффективности разделения и снижение налипания материала на стенки сепарациокной камеры (СК). Внутри корпуса 1 сепаратора установлена СК 2, состоящая из верхнего усеченного конуса (УК) 3 и нижнего УК 4, соединенных между собой большими основаниями посредством цилиндра 5. В корпусе 1 соосно с ним установлен вертикальный вал 6 с разбрасывающей тарелкой 7, отбойными лопатками 8, 9 и вентилятором 10. Для загрузки исходного материала установлена течка (Т) 11, а для разгрузки грубого и тонкого продуктов - соответственно Е 12 и 13. Угол наклона образующих У К 3 и 4 выполнен равным 72-78°С, а соотношение площади кольцевого отверстия меньшего основания УК 3 площади меньшего основания УК 4 равно от 1,7 до 1,9. Материал по Т 11 подается на тарелку 7 и разбрасывается по СК 2. Легкие частицы вентилятором 10 выносятся из СК 2 и разгружаются через Т 13. Тяжелые частицы после воздействия отбойных лопаток 8, 9 направляются в низ СК 2 и выводятся из сепаратора через Т 12. 3 ил. 2 табл. г П w 6 О 00 СЛ ел ел о -fl

Строительный гипс

65 88,5 52,5 0,92 614

69 89,2 59,2 0,88 653

Сепарация затруднена налипанием материала. Устойчивость работы в течение 1-1,5 ч

Сепарация затруднена налипанием материала

Сепарация проходит в нормальном режиме

О5

оо ел

1Л

ел ел

Сепарация проходит в нормальном режиме, но отмечено пыление узла загрузки

Изменения в процессе сепарации

тий SS/SH

1

Возрастает скорость пыле- воздушного потока в верхней части сепарационной камеры

Нет

Резко падает скорость пылевоздушного потока в верхней части сепарационной камеры

Результат воздействия

В жалюзий- ной коробке

Нет

В верхней части сепарационнойкамеры

4,2 (превышает пределы, установленные ГОСТом)

0,89 (соответствует ГОСТу)

0,76 (соответствует ГОСТу)

0,49 (соответствует ГОСТу)

О (соответствует ГОСТу)

89,7 Выбивание пыли в

отверстие выгрузки готового продукта

79,3 .7Кольцеобразование

и нарушение стабильности работы

от оэ ел ел ел

05

(Риг J

| Сепаратор | 1978 |

|

SU698681A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Заявка ФРГ №3231526, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-10-23—Публикация

1989-01-18—Подача