Изобретение относится к обработке металлов давлением и другим методам обработки металлов и может быть использовано для подачи заготовок с высотой, меньшей поперечных размеров в рабочую зону технологического агрегата в условиях ограниченного подхода к нему,

Цель изобретения - повышение надежности.

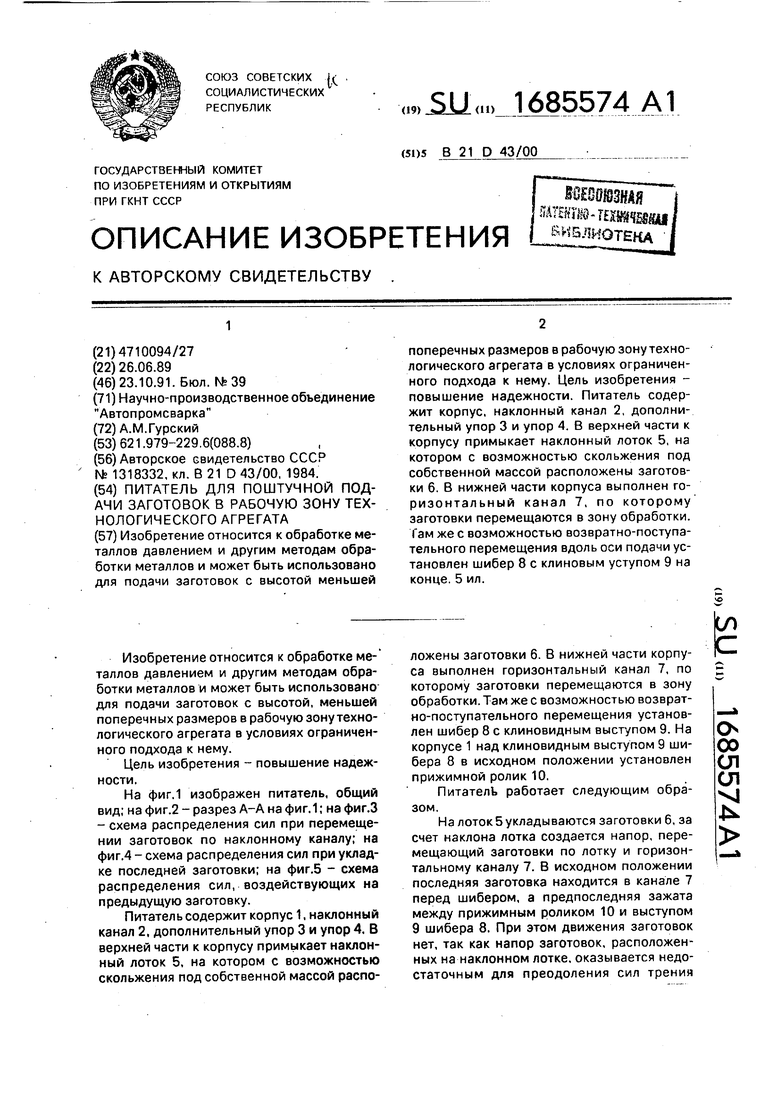

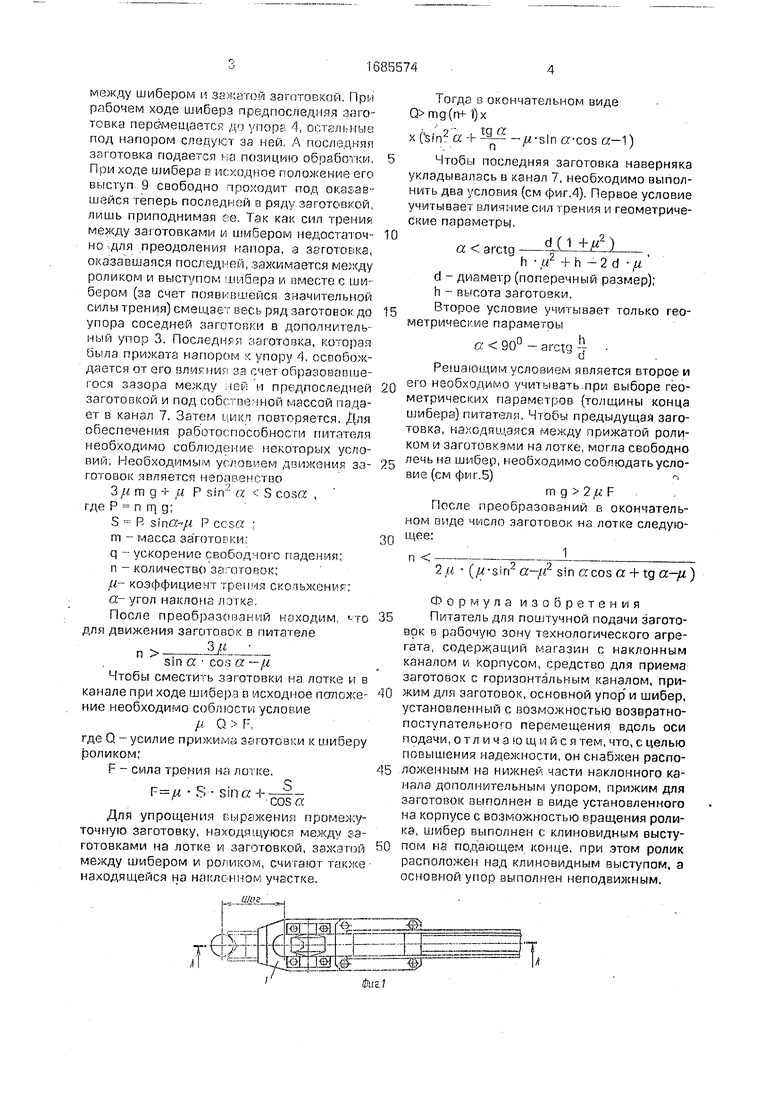

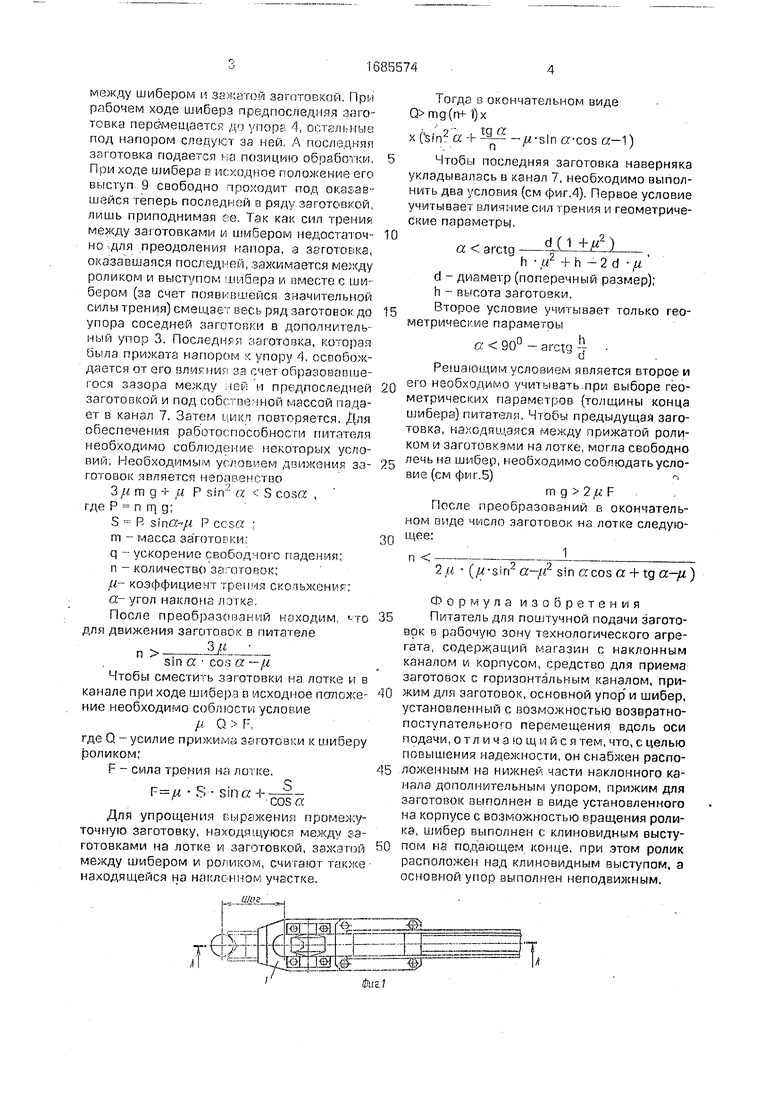

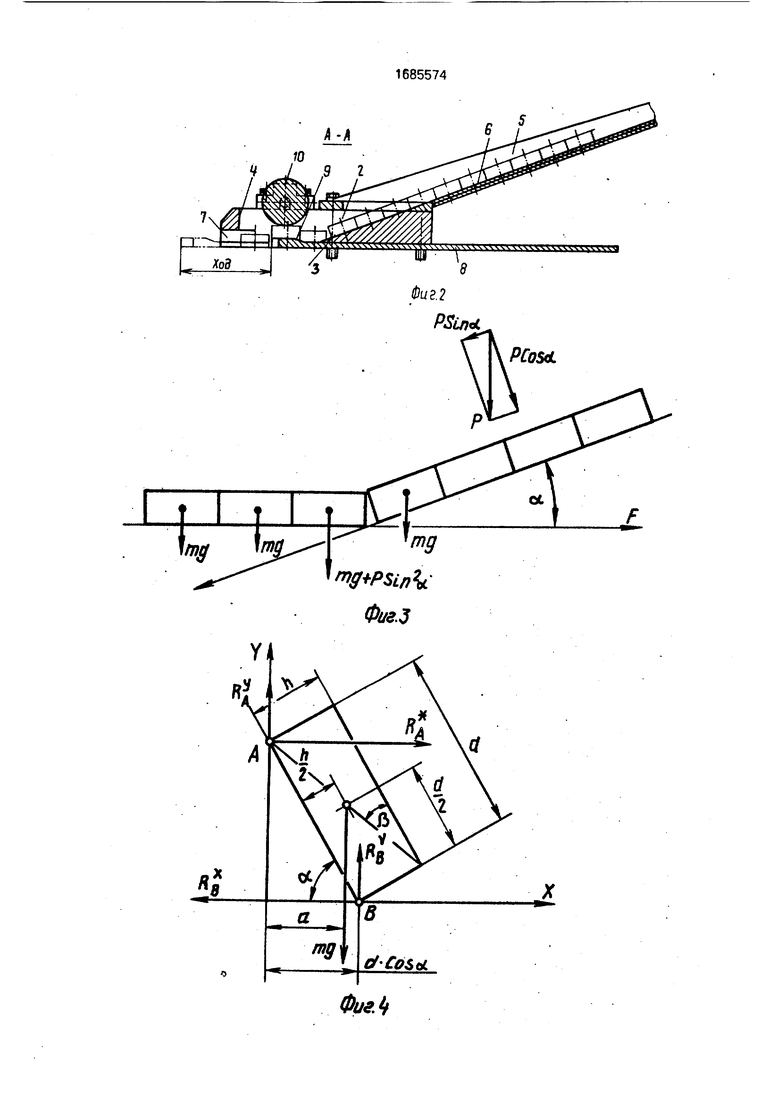

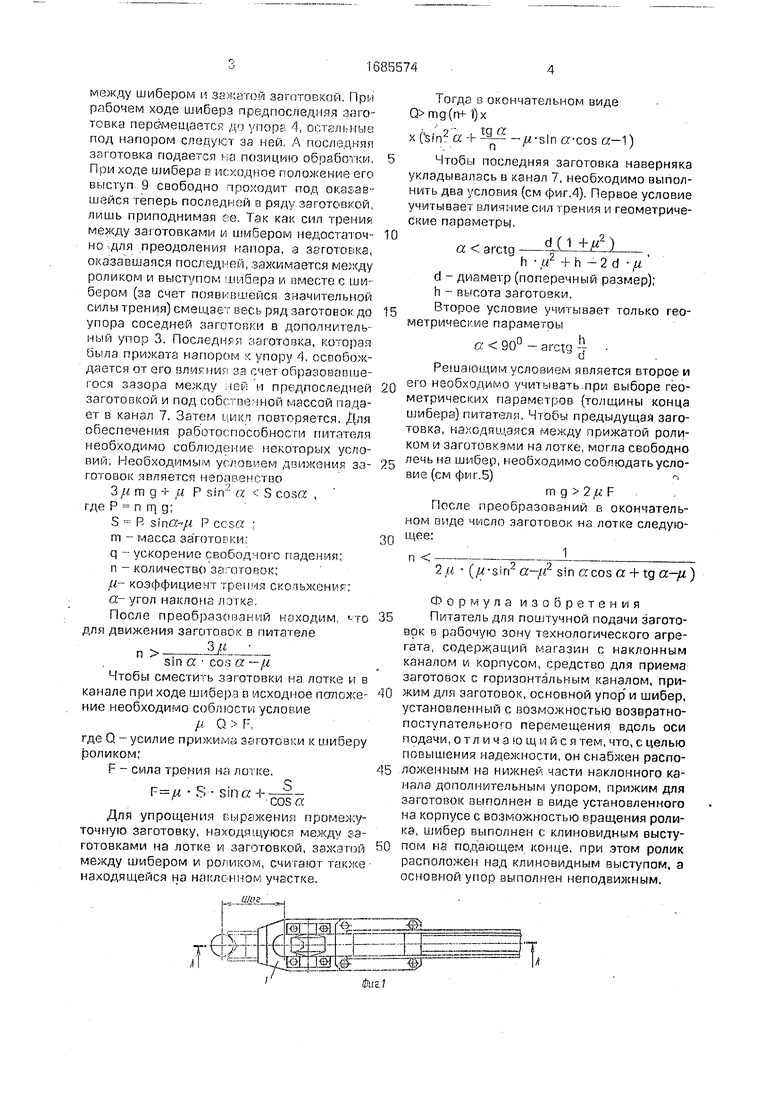

На фиг.1 изображен питатель, общий вид; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - схема распределения сил при перемещении заготовок по наклонному каналу; на фиг.4 - схема распределения сил при укладке последней заготовки; на фиг.5 - схема распределения сил, воздействующих на предыдущую заготовку.

Питатель содержит корпус 1, наклонный канал 2, дополнительный упор 3 и упор 4. В верхней части к корпусу примыкает наклонный лоток 5, на котором с возможностью скольжения под собственной массой расположены заготовки 6. В нижней части корпуса выполнен горизонтальный канал 7, по которому заготовки перемещаются в зону обработки. Там же с возможностью возвратно-поступательного перемещения установлен шибер 8 с клиновидным выступом 9. На корпусе 1 над клиновидным выступом 9 шибера 8 в исходном положении установлен прижимной ролик 10.

Питатель работает следующим образом.

На лоток 5 укладываются заготовки 6, за счет наклона лотка создается напор, перемещающий заготовки по лотку и горизонтальному каналу 7. В исходном положении последняя заготовка находится в канале 7 перед шибером, а предпоследняя зажата между прижимным роликом 10 и выступом 9 шибера 8. При этом движения заготовок нет, так как напор заготовок, расположенных на наклонном лотке, оказывается недостаточным для преодоления сил трения

Ё

О СО СП

сл

vj 4

между шибером и зажатой заготовкой. При рабочем ходе шибера предпоследняя заготовка перемещается до упора 4, остальные под напором следуют за ней. А последняя заготовка подается на позицию обработки. При ходе шибера п исходное положение его выступ 9 свободно проходит под оказавшейся теперь последней в ряду заготовкой, лишь приподнимая ее. Так как сил трения между заютооками и шибером недостаточ- но для преодоления напора, а заготовка, оказавшаяся последней, зажимается между роликом и выступом шибера и вместе с шибером (за счет появившейся значительной силы трения) смещает весь ряд заготовок до упора соседней заготовки в дополнительный упор 3. Последняя заготовка, которая о ыла прижата напором к упору 4. освобождается от его влияния за счет образовавшегося зазора между ней и предпоследней заготовкой и под собственной массой падает в канал 7. Затем цикл повторяется. Для обеспечения работоспособности питателя необходимо соблюдение некоторых условий. Необходимым условием движения за- готовок является неоавенство

3 ( m g + и Р sin2 a S cosa , где Р п гг) g;

S Р sin«-/ Р с о 5(7 ;

m - масса заготовки;

q- ускорение свободного падения;

п - количество заготовок;

/г- коэффициент трения скольжения;

а- угол наклона лотка.

После преобразований находим, что для движения заготовок в питателе

sin a cos a -/it

Чтобы сместить заготовки на лотке и в канале при ходе шибера в исходное положе- ние необходимо соблюсти условие

Ц Q Г,

где Q - усилие прижима заготовки к шиберу роликом;

F - сила трения на лотке.

-S-sinG+-f

cosa

Для упрощения выражения промежуточную заготовку, находящуюся между заготовками на лотке и заготовкой, зажатой между шибером и роликом, считают также находящейся на наклонном участке.

Тогда в окончательном виде (rrM)x

Х(1п2д + дл

//sin «-cos a-1)

Чтобы последняя заготовка наверняка укладывалась в канал 7, необходимо выполнить два условия (см фиг.А). Первое условие учитывает влияние сил трения и геометрические параметры.

а arctg .

h ft2 + h - 2 d // d - диаметр (поперечный размер); h - высота заготовки. Второе условие учитывает только геометрические параметры

а 90° - агсш .

Решающим условием является второе и его необходимо учитывать при выборе геометрических параметров (толщины конца шибера) питателя. Чтобы предыдущая заготовка, находящаяся между прижатой роликом и заготовками на лотке, могла свободно лечь на шибер, необходимо соблюдать условие (см фиг.5) m g 2 ft F

После преобразований в окончательном виде число заготовок на лотке следующее:

1

2/ (//-sin2 a-//2 sin «cos а + tg а-//

п

Формула изобретения Питатель для поштучной подачи заготовок в рабочую зону технологического агрегата, содержащий магазин с наклонным каналом и корпусом, средство для приема заготовок с горизонтальным каналом, прижим для заготовок, основной упор и шибер, установленный с возможностью возвратно- поступательного перемещения вдоль оси подачи, отличающийс ятем, что, с целью повышения надежности, он снабжен расположенным на нижней части наклонного канала дополнительным упором, прижим для заготовок выполнен в виде установленного на корпусе с возможностью вращения ролика, шибер выполнен с клиновидным выступом на подающем конце, при этом ролик расположен над клиновидным выступом, а основной упор выполнен неподвижным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1984 |

|

SU1202794A1 |

| Устройство для подачи заготовок | 1974 |

|

SU625904A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| Устройство для обработки заготовок типа полуцилиндров | 1990 |

|

SU1729731A1 |

| Устройство для пробивки отверстий во вкладыше подшипника | 1986 |

|

SU1333453A1 |

| Устройство для загрузки и выгрузки деталей для бесцентрово-шлифовального станка | 1983 |

|

SU1159759A1 |

| Загрузочное устройство автоматического станка | 1975 |

|

SU580086A1 |

| Устройство для укладки тестовых заготовок | 1985 |

|

SU1291107A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРЕДМЕТОВ | 1972 |

|

SU340385A1 |

| Устройство для поштучной выдачи заготовок | 1987 |

|

SU1495056A1 |

Изобретение относится к обработке металлов давлением и другим методам обработки металлов и может быть использовано для подачи заготовок с высотой меньшей поперечных размеров в рабочую зону технологического агрегата в условиях ограниченного подхода к нему. Цель изобретения - повышение надежности. Питатель содержит корпус, наклонный канал 2, дополнительный упор 3 и упор 4. В верхней части к корпусу примыкает наклонный лоток 5, на котором с возможностью скольжения под собственной массой расположены заготовки 6. В нижней части корпуса выполнен горизонтальный канал 7, по которому заготовки перемещаются в зону обработки. Гам же с возможностью возвратно-поступательного перемещения вдоль оси подачи установлен шибер 8 с клиновым уступом 9 на конце 5 ил.

Шаг

Фиг 1

тг rLO

in

00 CO

I

| Устройство для поштучной выдачи заготовок в рабочую зону обрабатывающей машины | 1984 |

|

SU1318332A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-10-23—Публикация

1989-06-26—Подача