сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточное устройство | 1989 |

|

SU1704943A1 |

| Инструмент для обработки глубоких отверстий с использованием смазочно-охлаждающей технологической среды | 1987 |

|

SU1516253A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2067513C1 |

| Расточной инструмент | 1989 |

|

SU1660855A1 |

| Инструмент для обработки глубоких отверстий | 1984 |

|

SU1252065A1 |

| Инструмент для обработки отверстий | 1981 |

|

SU1009643A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| Устройство для эжекторного сверления глубоких отверстий | 1989 |

|

SU1673307A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

| Расточный станок | 1990 |

|

SU1763102A1 |

Изобретение относится к обработке металлов резанием и может быть использовано при обработке глубоких отверстий Целью изобретения является повышение надежности отвода стружки потоком технологической среды за счет регулирования ее направления истечений В полом корпусе 1 расточной головки выполнены отверстия в и с, в которых установлены втулки 5 со сферической поверхностью А, во втулках выполнены конические отверстия а на наружной поверхности пазы м При работе технологическую среду подают к втулке 5 по отверстиям в и с. Поток, проходящий через коническое отверстие ж создает на выходе разрежение, благодаря чему воздух увлекается из пазов м в направлении подачи технологической среды захватывания образующуюся при релзнии стружку Зя счет возможности поворота вгумки 5 потоки технологической среды можно направлять в любую точку зоны резания 3 ил

Изобретение относится к обработке металлов резанием и может быть использовано при обработке глубоких отверстий

Целью изобретения является повышение надежности отвода сгружки потоком технологической среды за счет регулирования ее направления течения

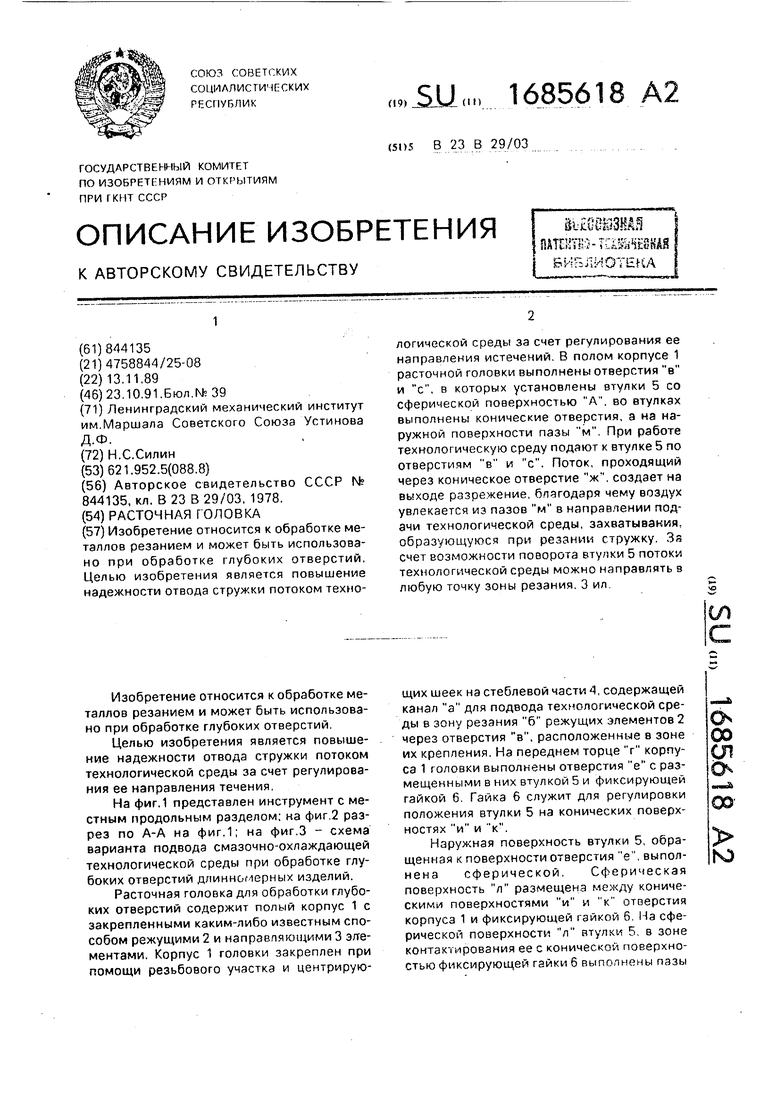

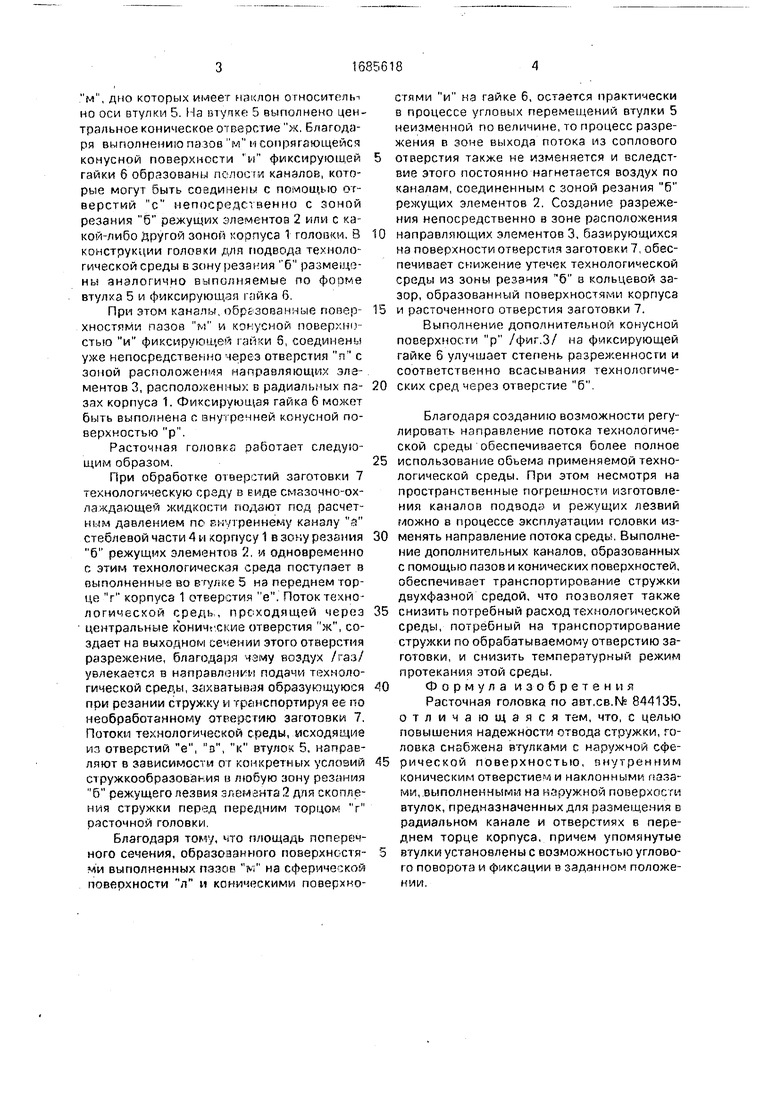

На фиг.1 представлен инструмент с местным продольным разделом: на фиг 2 разрез по А-А на фиг.1; на фиг.З - схема варианта подвода смазочно-охлаждающей технологической среды при обработке глубоких отверстий длинномерных издетий

Расточная головка для обработки глубоких отверстий содержит полый корпус 1 с закрепленными каким-либо известным способом режущими 2 и направляющими 3 элементами. Корпус 1 головки закреплен при помощи резьбового участка и центрирующих шеек на стеблевой части 1 содержащей канал а для подвода технологической среды в зону резания б режущих элементов 2 через отверстия в, расположенные в зоне их крепления. На переднем торце г корпуса 1 головки выполнены отверстия е с размещенными в них валкой 5 и фиксирующей гайкой 6 Гайка 6 служит для регулировки положения втулки 5 на конических поверхностях и и к.

Наружная поверхность втулки 5, обращенная к поверхности отверстия е выполнена сферической Сферическая поверхность л размещена между коническими поверхностями и и к1 отверстия корпуса 1 и фиксирующей i аикой б I ia сфе рической поверхности л втулки в зоне контактирования ее с конической поверхностью фиксирующей гайки 6 выпглн ны пазы

О

со

СП

о

00

N)

м, дно которых имеет наклон огноситель- но оси втулки 5. На втупке 5 выполнено центральное коническое отверстие ж. Благодаря выполнению пазов м и сопрягающейся конусной поверхности и фиксирующей гайки 6 образованы полости каналов, которые могут быть соединены с помощью отверстий с непосредственно с зоной резания б режущих элементов 2 или с какой-либо Другой зоной корпуса 1 голооки. В конструкции головки для подвода технологической среды в зону резания б размещены аналогично выполняемые по форме втулка 5 и фиксирующая гайка 6.

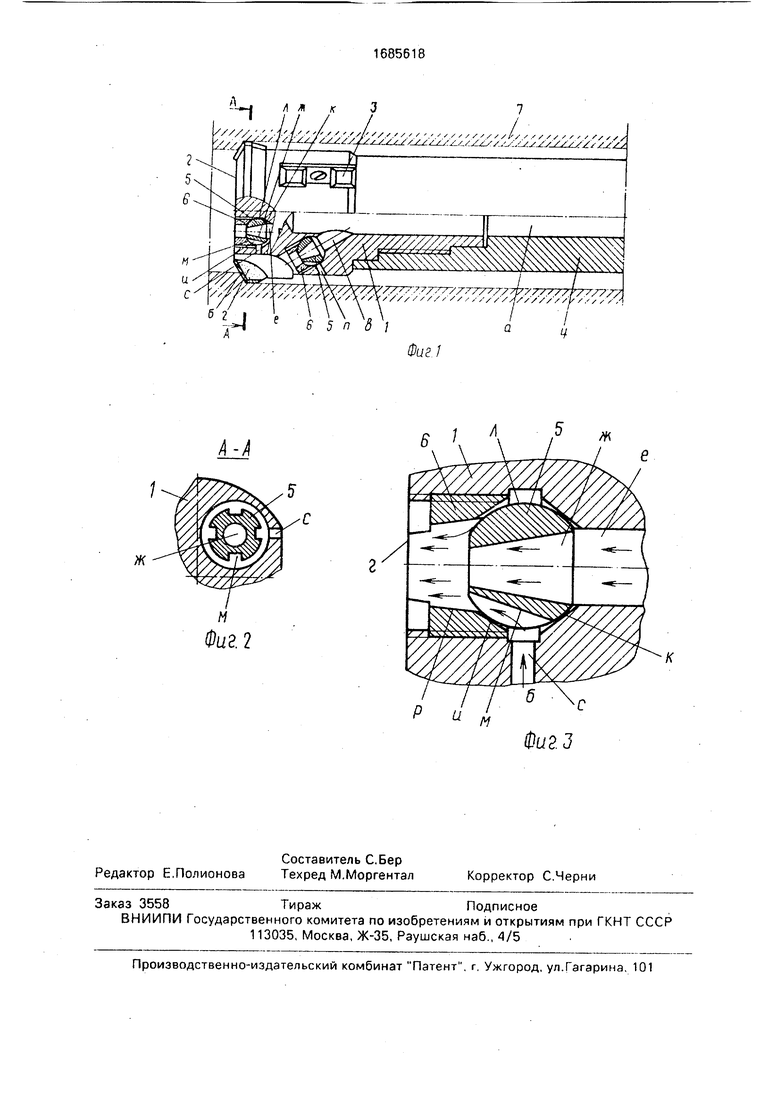

При этом каналы образованные поверхностями пазов м и конусной поверхностью и фиксирующей гайки 6, соединены уже непосредственно через отверстия п с зоной расположения направляющих элементов 3, расположенных в радиальных пазах корпуса 1. Фиксирующая гайка 6 может быть выполнена с внутренней конусной поверхностью р.

Расточная головка работает следующим образом.

При обработке отверстий заготовки 7 технологическую среду в виде смазочно-ох- лаждающей жидкости подают псд расчетным давлением по внутреннему каналу а стеблевой части 4 и корпусу 1 в зону резания б режущих элементов 2. и одновременно г, этим технологическая среда поступает в выполненные во втулке 5 на переднем торце г корпуса 1 отверстия е. Поток технологической средь, проходящей через центральные конические отверстия ж, создает на выходном сечении этого отверстия разрежение, благодаря чему воздух /газ/ увлекается в направлении подачи технологической среды, захватывая образующуюся при резании стружку и транспортируя ее по необработанному отверстию заготовки 7. Потоки технологической среды, исходящие из отверстий е, в, к втулок 5, направляют в зависимости от конкретных условий стружкообразования в любую зону резания б режущего лезвия элемента 2 для скопления стружки перед передним торцом г расточной головки.

Благодаря тому, что площадь поперечного сечения, образованного поверхностями выполненных пазов м на сферической поверхности л и коническими поверхностями и на гайке б, остается практически в процессе угловых перемещений втулки 5 неизменной по величине, то процесс разрежения в зоне выхода потока из соплового

отверстия также не изменяется и вследствие этого постоянно нагнетается воздух по каналам, соединенным с зоной резания б режущих элементов 2. Создание разрежения непосредственно в зоне расположения

0 направляющих элементов 3, базирующихся на поверхности отверстия заготовки 7, обеспечивает снижение утечек технологической среды из зоны резания б в кольцевой зазор, образованный поверхностями корпуса

5 и расточенного отверстия заготовки 7.

Выполнение дополнительной конусной поверхности р /фиг.З/ на фиксирующей гайке 6 улучшает степень разреженности и соответственно всасывания технолпгиче0 ских сред через отверстие б

Благодаря созданию возможности регулировать направление потока технологической среды обеспечивается более полное

5 использование объема применяемой технологической среды. При этом несмотря на пространственные погрешности изготовления каналов подвода и режущих лезвий можно в процессе эксплуатации головки из0 менять направление потока среды. Выполнение дополнительных каналов, образованных с помощью пазов и конических поверхностей, обеспечивает транспортирование стружки двухфазной средой, что позволяет также

5 снизить потребный расход технологической среды, потребный на транспортирование стружки по обрабатываемому отверстию заготовки, и снизить температурный режим протекания этой среды,

0 Формула изобретения

Расточная головка по авт.св.№ 844135, отличающаяся тем, что, с целью повышения надежности отвода стружки, головка снабжена втулками с наружной сфе5 рической поверхностью, внутренним коническим отверстием и наклонными пазами, выполненными на наружной поверхос; ги втулок, предназначенных для размещения в радиальном канале и отверстиях в переднем торце корпуса, причем упомянутые

втулки установлены с возможностью углового поворота и фиксации в заданном положении.

А-А

Р и

с

Фигз

| Расточная головка | 1978 |

|

SU844135A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-23—Публикация

1989-11-13—Подача