Изобретение относится к станкостроению, а именно к конструкции зубообрабаты- вающих станков, преимущественно зубофрезерных и зубодолбежных, в конструкции которых имеется механизм радиальной подачи.

Цель изобретения - расширение технологических возможностей станка за счет ступенчатого регулирования подачей при многопроходной обработке зубчатых изделий.

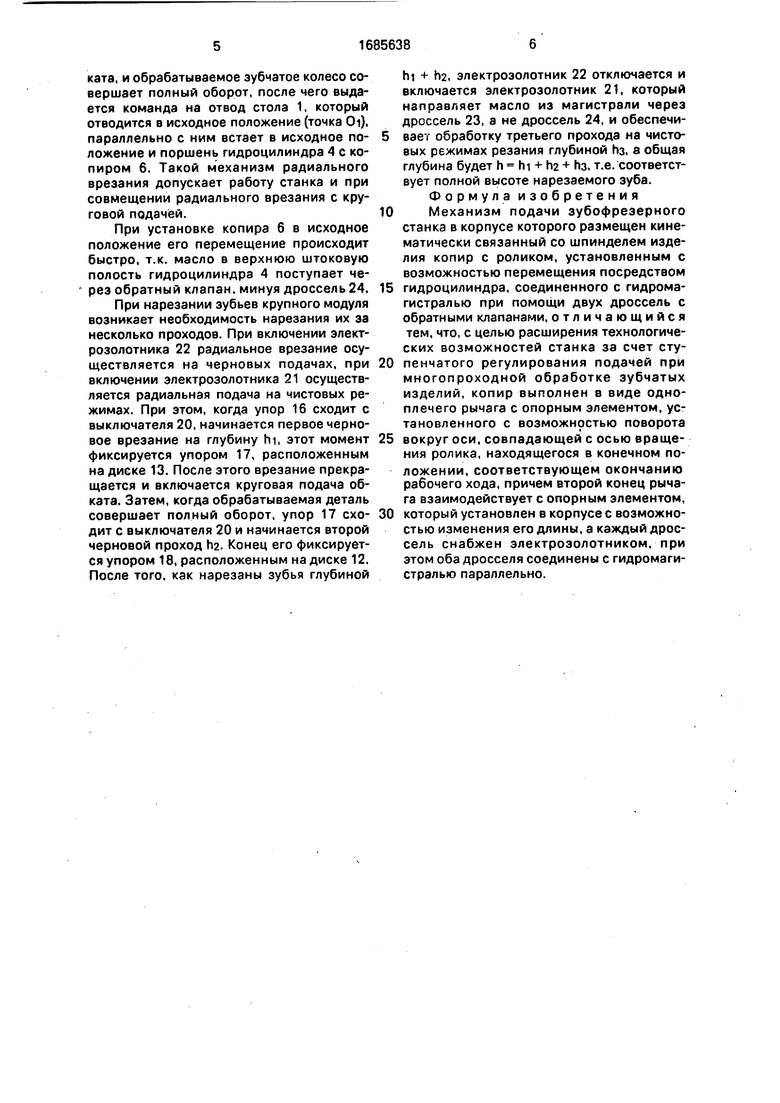

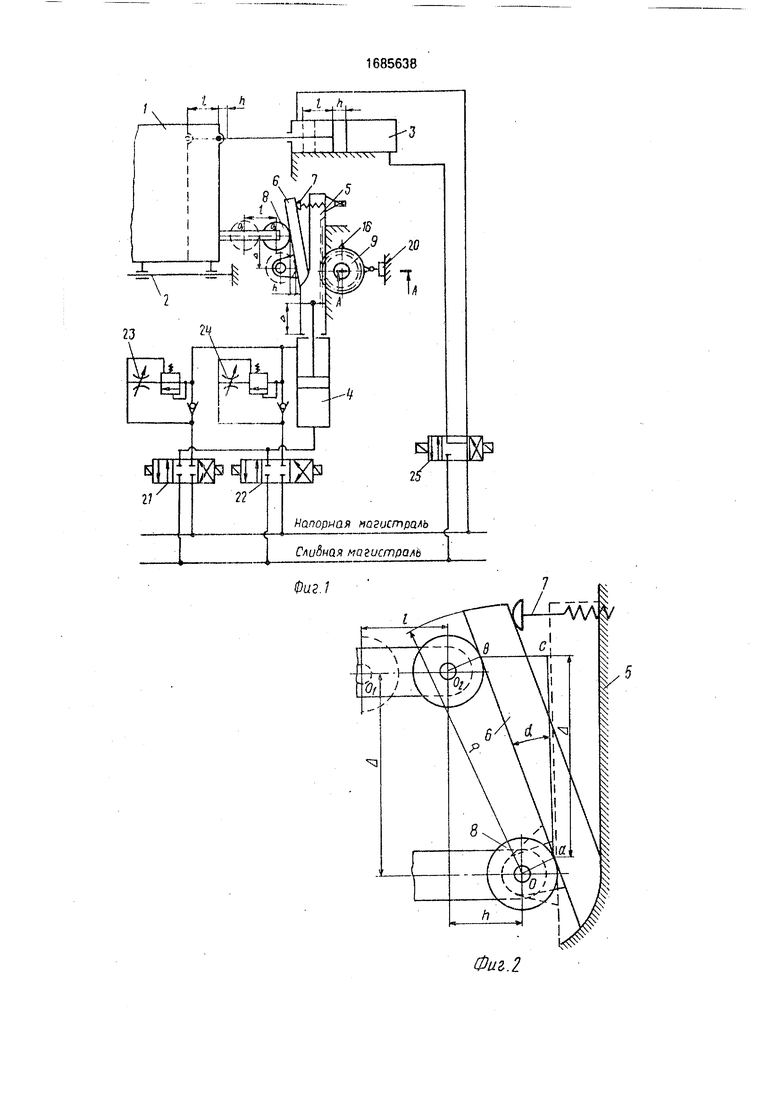

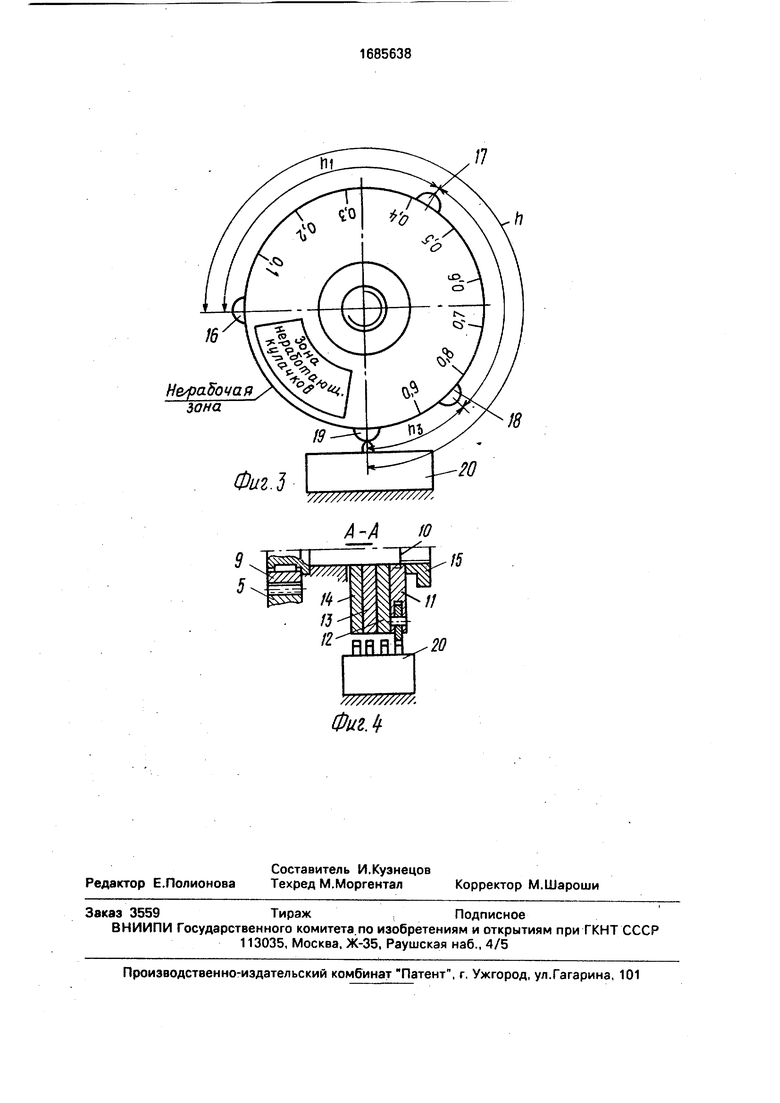

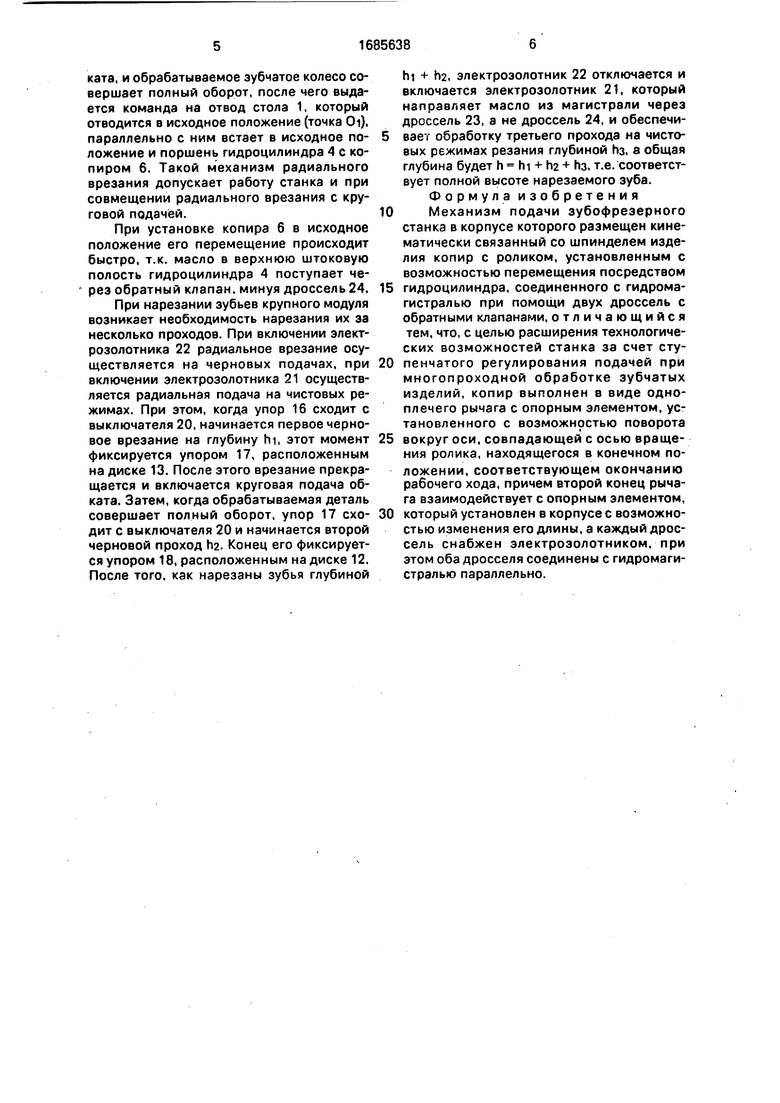

На фиг. 1 показана принципиальная кинематическая и гидравлическая схема механизма радиальной подачи зубообрабатыва- ющих станков; на фиг. 2 - расчетная схема врезания; на фиг. 3 - схема расстановки кулачков при 3-проходном цикле нарезания зубчатого колеса крупного модуля на фиг. 4 - сечение по А-А на фиг. 1

Стол 1 установлен и может перемещаться по направляющим 2 гидроцилиндром 3 Гидроцилиндр 4 перемещает ползушку 5, на которой смонтирован копир, выполненный в виде одноплечего рычага 6, угол наклона которого может изменяться при помощи опорного элемента (винта) 7. На копир 6 опирается ролик 8. который жестко соединен со столом 1 станка. Зубчатое колесо 9 находится в зацеплении с зубчатой рейкой, выполненной на ползушке 5 Зубчатое колесо 9 при помощи шпонки установлено на валике 10. На этом же валике 10 установлены четыре диска 11, 12, 13. 14. Диск 11 установлен на валике жестко (при помощи шпонки). Диски 12-14 могут вращаться. Гайка 15 предназначена для фиксирования этих дисков 12-14 при их взаимном развороте На дисках 11-14 имеются упоры

00

ел

CJ 00

16, 17, 18, 19. которые выполняют функцию упоров, когда они нажимают на многорядный электровыключатель 20.

Электрозолотники 21 и 22 осуществляют в соответствии с требуемым режимом врезания избирательную подачу масла из напорной магистрали через дроссели 23 и 24 с регуляторами в гидроцилиндр 4, последний приводит в движение ползушку 5 с копиром 6. Электрозолотник 25 осущест- вляет подачу масла в гидроцилиндр 3. Стол 1 перемещается по направляющим 2 при помощи гидроцилиндра 3. Его функциональная задача - обеспечить быстрый подвод или отвод стола 1 на участке I и создать силовое замыкание всех узлов станка в процессе нарезания зубьев на участке h, т.е. создавая силовое замыкание узлов станка, повышается технологическая жесткость. Наиболее ответственным момен- том в работе станка является движение стола 1 на участке h. Именно этот участок определяет точность нарезания зубьев по высоте.

Второй гидроцилиндр 4, расположен- ный перпендикулярно первому, перемещает ползушку 5, а вместе с ней и копир 6, опорный элемент 7 и вращает зубчатое колесо 9 и диски, на которых установлены упоры 16, 17, 18, 19, которые при своем вращении нажимают на многорядный электрический выключатель 20. Последний управляет работой станка и включает электрозолотник 21, 22, 25, которые управляют работой гидроцилиндров 3 и 4. Регулировка скорости радиального врезания при черновых и чистовых проходах осуществляется двумя гидравлическими дросселями 23 и 24, которые имеют регуляторы и обратные клапаны и соединены с гидромагистралью параллельно.

Исходя из требуемой глубины нарезаемого зуба осуществляется настойка механизма по двум параметрам. Настройка на глубину врезания h (высоту нарезаемого зуба)и настнройка на величину подачи врезания (минутная подача врезания чистовая).

Настройку на глубину врезания выпол- няют при помощи опорного элемента 7 по лимбу. При этом копир 6 разворачивается на требуемый угол а , т.е. происходит установка размера малого катета be, который равен величине h.

Теоретически установка угла подъема копира представляется в виде прямоугольного треугольника abc. При этом длина большого катета ас всегда постоянна и равна длине хода

поршня Д гидроцилиндра 4, а длина малого катета be настраивается и соответствует высоте нарезаемого зуба h.

Настройка на величину врезания подачи (минутная подача врезания чистовая) осуществляется за счет регулирования потока масла, проходящего через дроссель 24. При этом масло из напорной магистрали подается в нижнюю часть гидроцилиндра 4 (I) при включении электрозолотника 22, а масло из верхней части (полости) выжимается через дроссель 24 в сливную магистраль. Следует отметить, что в этом случае на равномерность движения пол- зушки 5 не сказывается перетечка масла внутри гидроцилиндра, т.к. внутри ( в обоих его полостях) находится масло под давлением. При такой схеме врезание на величину h в радиальном направлении происходит с микронной точностью и равномерностью.

Далее работа станка, оснащенного предложенным механизмом радиального врезания, происходит следующим образом.

Включается электрозолотник 25 и гидравлический поток масла из напорной магистрали подается в левую полость гидроцилиндра 3, поршень и стол ускоренно перемещаются на величину I, а ролик 8 из положения СИ перемещается в положение 02 и упирается в копир 6 в точке Ь. В этом положении стол 1 с обрабатываемой деталью вплотную подводится к инструменту. Вклю . ется электрозолотник 22, и масло подается в нижнюю часть гидроцилиндра 4, масло из штоковой (верхней части) полости через дроссель 24 выжимается в сливную магистраль. При этом ролик 8, жестко связанный со столом 1, перемещается из положения 02 в положение О. т.е. на величину нарезаемого зуба h, а шток гидроцилиндра 4, связанный с ползушкой 5 и копиром 6, перемещается на величину Л , при этом ползушка 5, на которой нарезана зубчатая рейка, вращает зубчатое колесо 9, валик 10 (фиг. 3) и диски 11-14, в которых установлены упоры 16, 17, 18, 19. При этом упор 16 сходит с многорядного электровыключателя 20, а упор 19 нажимает на выключатель 20 в конце цикла врезания. За этот период времени шток гидроцилиндра 4 выполняет ход на всю свою длину А, а стол 1 перемещается на величину h. В это время врезание в радиальном направлении осуществляется с постоянной скоростью, задаваемой дросселем 24. После того, как упор 19 дает команду о конце врезания, а поршень гидроцилиндра 4 упирается в крышку, включается круговая подача обката, и обрабатываемое зубчатое колесо совершает полный оборот, после чего выдается команда на отвод стола 1. который отводится в исходное положение (точка Oi), параллельно с ним встает в исходное положение и поршень гидроцилиндра 4 с копиром 6. Такой механизм радиального врезания допускает работу станка и при совмещении радиального врезания с круговой подачей.

При установке копира 6 в исходное положение его перемещение происходит быстро, т.к. масло в верхнюю штоковую полость гидроцилиндра 4 поступает через обратный клапан, минуя дроссель 24.

При нарезании зубьев крупного модуля возникает необходимость нарезания их за несколько проходов. При включении электрозолотника 22 радиальное врезание осуществляется на черновых подачах, при включении электрозолотника 21 осуществляется радиальная подача на чистовых режимах. При этом, когда упор 16 сходит с выключателя 20, начинается первое черновое врезание на глубину hi, этот момент фиксируется упором 17, расположенным на диске 13. После этого врезание прекращается и включается круговая подача обката. Затем, когда обрабатываемая деталь совершает полный оборот, упор 17 сходит с выключателя 20 и начинается второй черновой проход h2. Конец его фиксируется упором 18, расположенным на диске 12. После того, как нарезаны зубья глубиной

hi + ha, электрозолотник 22 отключается и включается электроэолотник 21, который направляет масло из магистрали через дроссель 23, а не дроссель 24, и обеспечивает обработку третьего прохода на чистовых режимах резания глубиной пз, а общая глубина будет h hi + ha + пз, т.е. соответствует полной высоте нарезаемого зуба. Формула изобретения

Механизм подачи зубофреэерного станка в корпусе которого размещен кинематически связанный со шпинделем изделия копир с роликом, установленным с возможностью перемещения посредством

гидроцилиндра, соединенного с гидромагистралью при помощи двух дроссель с обратными клапанами, отличающийся тем, что, с целью расширения технологических возможностей станка за счет ступенчатого регулирования подачей при многопроходной обработке зубчатых изделий, копир выполнен в виде одноплечего рычага с опорным элементом, установленного с возможностью поворота

вокруг оси, совпадающей с осью вращения ролика, находящегося в конечном положении, соответствующем окончанию рабочего хода, причем второй конец рычага взаимодействует с опорным элементом,

который установлен в корпусе с возможностью изменения его длины, а каждый дроссель снабжен электрозолотником, при этом оба дросселя соединены с гидромагистралью параллельно.

Фиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод подачи стола зуборезного станка | 1977 |

|

SU679344A1 |

| Гидросистема зубообрабатывающего станка | 1980 |

|

SU931993A2 |

| Гидрокопировальный резьботокарный станок | 1983 |

|

SU1140933A1 |

| Устройство для двустороннего нарезания резьбы | 1990 |

|

SU1710232A1 |

| Зубодолбежный станок | 1982 |

|

SU1060359A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЗУБОДОЛБЕЖНЫМ СТАНКОМ | 1991 |

|

RU2025255C1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Станок для нарезания зубьев цилиндрических зубчатых колес | 1974 |

|

SU511161A1 |

| Станок для нарезания зубьев крупномодульных колес | 1982 |

|

SU1164009A1 |

| МЕХАНИЗМ РАДИАЛЬНОЙ ПОДАЧИ | 1973 |

|

SU375157A1 |

Изобретение относится к станкостроению, в частности к конструкции зубообраба- тывающих станков, в которых имеется механизм радиальной подачи. Цель изобретения - расширение технологических возможностей станка за счет ступенчатого регулирования подачи при многопроходной обработке зубчатых изделий Гидроцилиндр 4 перемещает ползушку 5, на которой смонтирован копир, выполненный в виде одноплечего рычага, угол наклона которого меняется при помощи опорного элемента 7. На копир 6 опирается ролик 8, который жестко соединен со столом 1 Электрозолотники 21 и 22 осуществляют избирательную подачу масла из напорной магистрали через дроссели 23 и 24 с регуляторами в гидроцилиндр 4, приводящий в движение ползушку с копиром 6 Настройку на глубину врезания выполняют при помощи опорного элемента 7 по лимбу. Настройка на величину врезания подачи осуществляется за счет регулирования потока масла, проходящего через дроссель 24. 4 ил W Ј

Фиг.2

НофаЬочая Зона

ФигЛ

| Механизм подачи мелкомодульного зубофрезерного станка | 1984 |

|

SU1209386A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-23—Публикация

1989-10-19—Подача