собой пружиной 8. На рейке 2 выполнены скосы с двух сторон и она поджата к стенкам паза корпуса пружинами 14 и 15. Жесткость пружин 14 и 15 должна быть не меньше жесткости пружины 8 с учетом угла ft наклона направляющих и коэффициентов

трения сопрягаемых элементов. Механизм фиксации выполнен в виде двух гидро- пневмоцилиндров 20 и 21, на штоках поршней 18 и 19 которых установлены клиновые элементы 16 и 17 с односторонними скосами зубчатой ройки 2. 5 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля расположения шпоночных пазов в деталях | 1986 |

|

SU1375938A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2014202C1 |

| Устройство для отделения листовых заготовок от стопы | 1980 |

|

SU978987A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2285125C2 |

| Автомат для гидропластической обработки цилиндрических зубчатых колес | 1985 |

|

SU1593974A1 |

| Узел осевой подачи заготовки к устройству для непрерывного гидропрессования изделий | 1988 |

|

SU1668003A1 |

| Устройство для обработки несимметричных профилей | 1978 |

|

SU770631A1 |

| ПЛАНЕТАРНЫЙ МЕХАНИЗМ КОРОБКИ ПЕРЕДАЧ | 2006 |

|

RU2343327C2 |

| Устройство для сборки винтов с шайбами | 1984 |

|

SU1256945A1 |

| ОТЕКА I | 1972 |

|

SU331845A1 |

Изобретение относится к машиностроению и может быть использовано в зубообра- батывающих станках преимущественно с механизированной загрузкой при ориенти . ц 22 ровании положения зубчатых копес с предварительно нарезанными зубьями относительно инструмента Цель изобретения - расширение технологических возможностей и повышение точности ориентации. В пазу корпуса 1 установлены кинематически связанные между собой с помощью направляющих 4 и 5 ориентирующая 2 и вспомогательная 3 рейки с возможностью плоскопараллельного перемещения в корпусе Направляющие 4 и 5 выполнены под углом /3 к двум параллельным стенкам паза корпуса. Рейки 2 и 3 подпружинены между 26 и о со ел о со Ч) 23

Изобретение относится к машиностроению и может быть использовано в зубсоб- рабатывающих станках, преимущественно с механизированной загрузкой, при ориентировании положения зубчатых колес с предварительно нарезанными зубьями относительно инструмента.

Цель изобретения - расширение технологических возможностей и повышение точности ориентации.

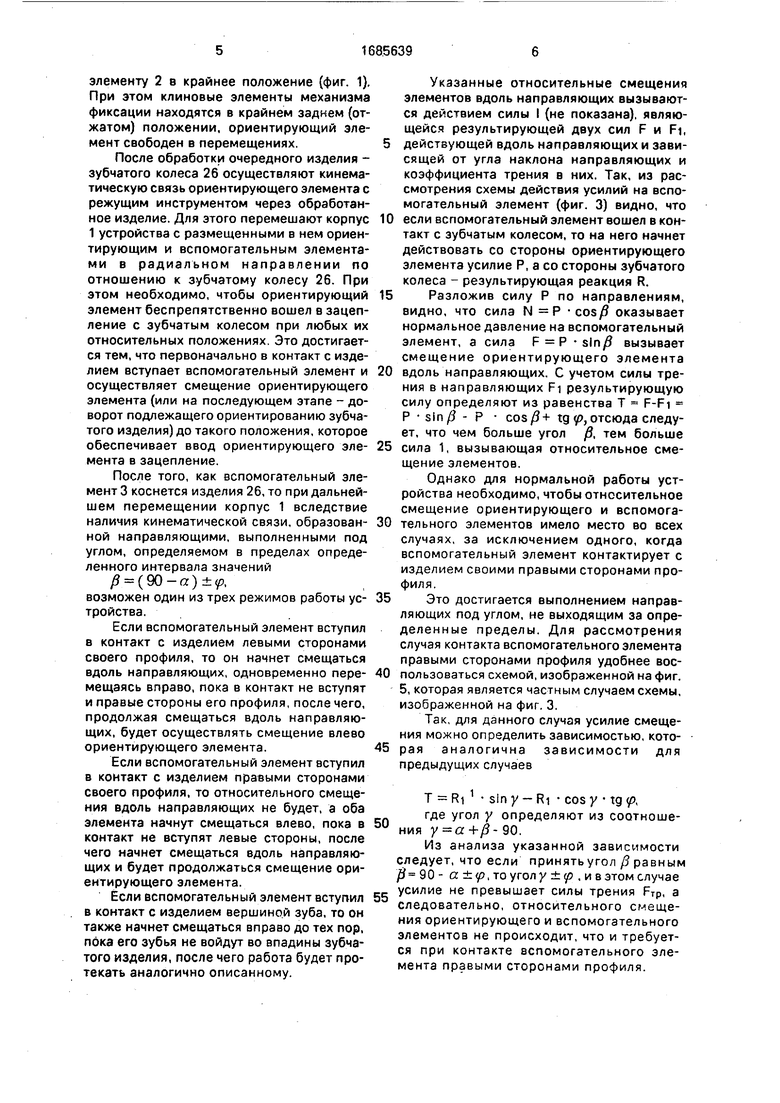

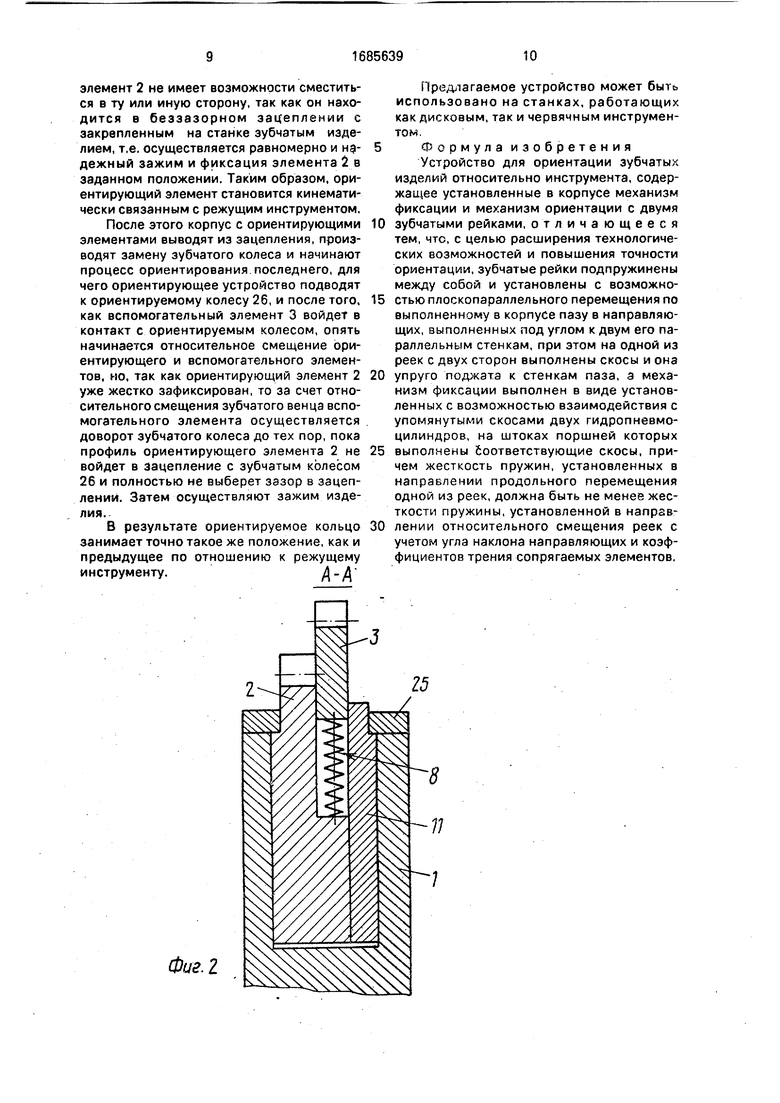

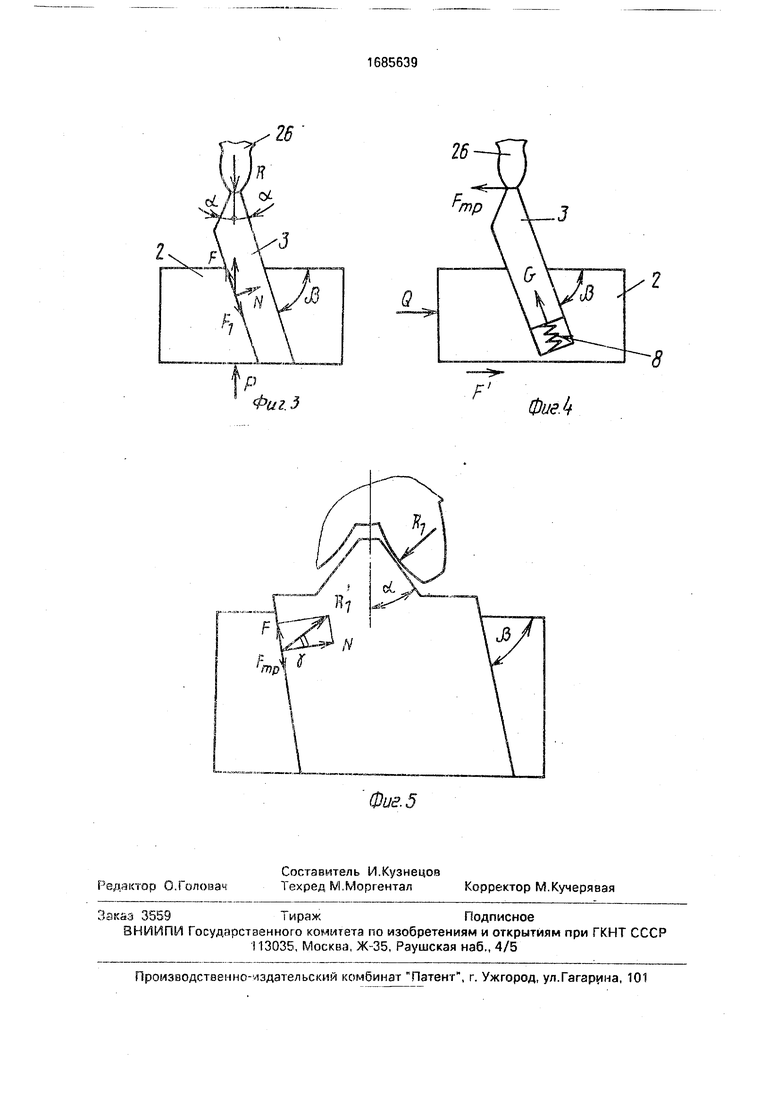

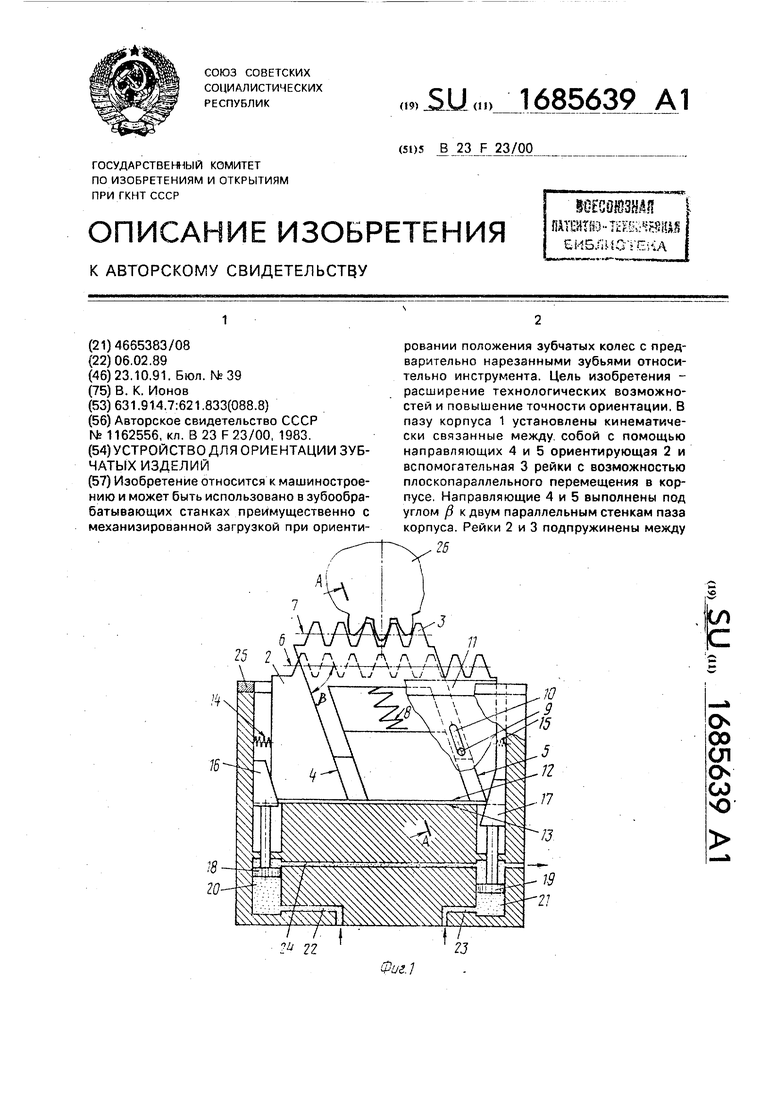

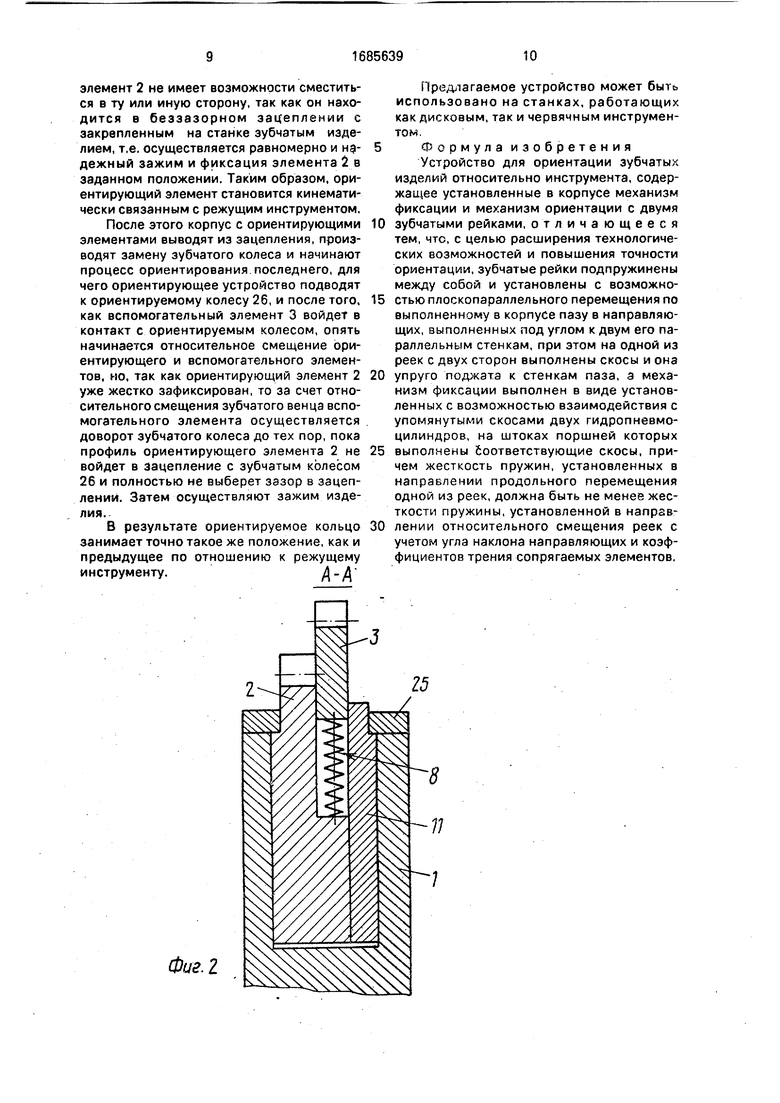

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг.3,4и5- упрощенные схемы расчета усилий, действующих в элементах устройства

В корпусе 1 устройства размещены ориентирующий 2 и вспомогательный 3 элементы, представляющие собой зубчатые рейки, которые кинематически связывают между собой посредством направляющих для чего в одной из реек выполнены пазы с направляющими поверхностями 4 и 5, с которыми взаимодействуют соответствующие направляющие поверхности, выполненные на второй рейке, благодаря чему обе рейки имеют возможность относительного смещения вдоль направляющих при этом средние линии 6 и 7 их зубчатых венцов остаются параллельными друг другу. Направляющие выполнены под углом / по отношению к средним линиям зубчатых венцов. В направлении относительно смещения рейки подпружинены пружиной 8. Для ограничения крайних положений смещений вспомогательный элемент 3 снабжен упором .9, взаимодействующим с пазом 10, который выполнен в технологической крышке 11, укрепленной на ориентирующем элементе 2.

Ориентирующий элемент снабжен также направляющими 12, посредством которых он взаимодействует с соответствующими направляющими 13, выполненными в корпусе устройства с возможностью перемещений в направлениях, параллельных средней линии зубчатого венца. В направлениях перемещений ориентирующий элемент подпружинен пружинами 14 и 15.

Величину угла наклона направляющих выбирают в пределах, определяемых соотношением

0 (90 -а)±р,

где о. - угол профиля зубчатого венца

рейки;

р - угол трения в направляющих. Для обеспечения надежности ввода ориентирующего элемента в зацепление жесткости пружины 14 и 15, взаимодействующих с ориентирующим и вспомогательным элементами, связаны между собой зависимостью

15

-gfr

где fi - жесткость пружин в направлении перемещения ориентирующего элемента;

fa - жесткость пружины 8 в направлении относительного смещения ориентирующего и вспомогательного элементов;

р, угол трения в паре зубчатое колесо - вспомогательный элемент:

угол наклона направляющих ориентирующих элементов.

Для зажима ориентирующего элемента в заданном положении используют механизм фиксации, состоящий из размещенных на штоках двух клиновых элементов 16 и 17

с односторонними скосами, посредством которых они взаимодействуют со скошенными поверхностями, выполненными на ориентирующем элементе по обе стороны от его зубчатого венца. Вторые концы штоков выполнены в виде поршней 18 и 19 и размещены в силовых гидропневмоцилинд- рах 20 и 21. Для создания равных усилий на штоках рабочие полости цилиндров попарно соединены между собой и посредством

каналов 22 - 24 сообщаются с золотником управления (не показан). Сверху корпус закрыт крышкой 25.

Устройство работает следующим образом.

в исходном положении вспомогательный элемент 3 усилием пружины 8 выдвинут вперед по отношению к ориентирующему

элементу 2 в крайнее положение (фиг. 1). При этом клиновые элементы механизма фиксации находятся в крайнем заднем (отжатом) положении, ориентирующий элемент свободен в перемещениях.

После обработки очередного изделия - зубчатого колеса 26 осуществляют кинематическую связь ориентирующего элемента с режущим инструментом через обработанное изделие. Для этого перемешают корпус 1 устройства с размещенными в нем ориентирующим и вспомогательным элементами в радиальном направлении по отношению к зубчатому колесу 26. При этом необходимо, чтобы ориентирующий элемент беспрепятственно вошел в зацепление с зубчатым колесом при любых их относительных положениях, Это достигается тем, что первоначально в контакт с изделием вступает вспомогательный элемент и осуществляет смещение ориентирующего элемента (или на последующем этапе - до- ворот подлежащего ориентированию зубчатого изделия) до такого положения, которое обеспечивает ввод ориентирующего элемента в зацепление.

После того, как вспомогательный элемент 3 коснется изделия 26, то при дальнейшем перемещении корпус 1 вследствие наличия кинематической связи, образованной направляющими, выполненными под углом, определяемом в пределах определенного интервала значений

ft ( 90 - а ) ± р,

возможен один из трех режимов работы устройства.

Если вспомогательный элемент вступил в контакт с изделием левыми сторонами своего профиля, то он начнет смещаться вдоль направляющих, одновременно перемещаясь вправо, пока в контакт не вступят и правые стороны его профиля, после чего, продолжая смещаться вдоль направляющих, будет осуществлять смещение влево ориентирующего элемента.

Если вспомогательный элемент вступил в контакт с изделием правыми сторонами своего профиля, то относительного смещения вдоль направляющих не будет, а оба элемента начнут смещаться влево, пока в контакт не вступят левые стороны, после чего начнет смещаться вдоль направляющих и будет продолжаться смещение ориентирующего элемента.

Если вспомогательный элемент вступил в контакт с изделием вершиной зуба, то он также начнет смещаться вправо до тех пор, пока его зубья не войдут во впадины зубчатого изделия, после чего работа будет протекать аналогично описанному.

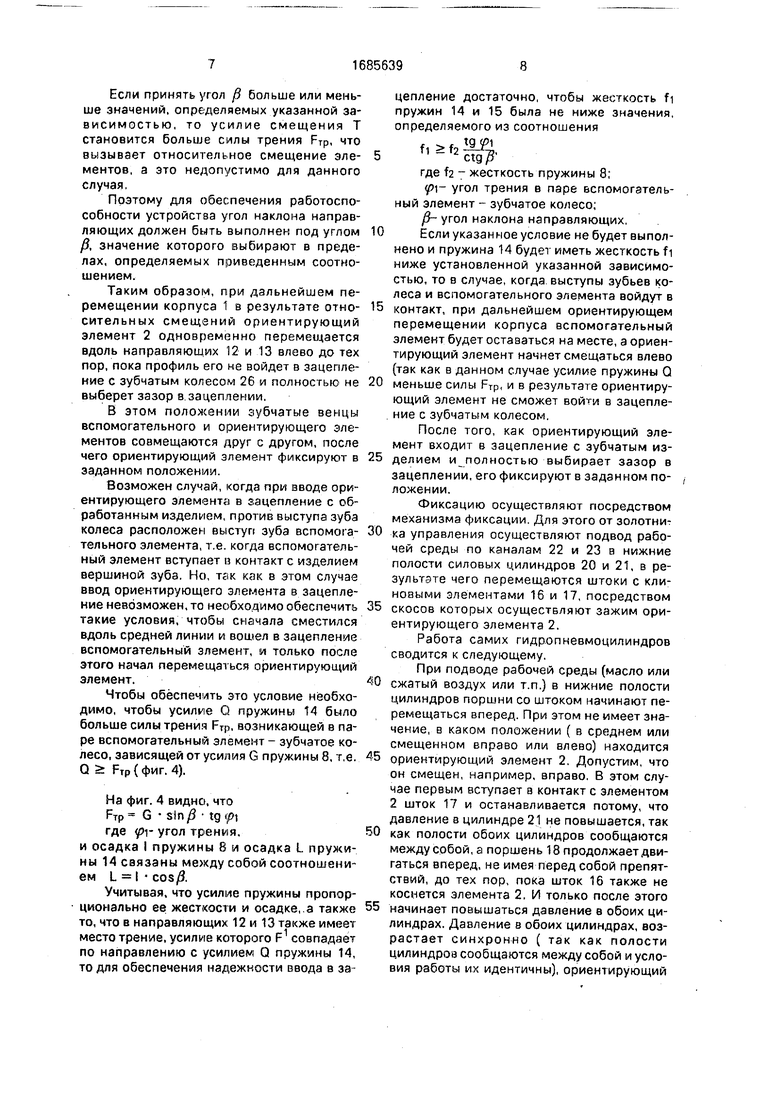

Указанные относительные смещения элементов вдоль направляющих вызываются действием силы I (не показана), являющейся результирующей двух сил F и FL действующей вдоль направляющих и зависящей от угла наклона направляющих и коэффициента трения в них. Так, из рассмотрения схемы действия усилий на вспомогательный элемент (фиг. 3) видно, что

0 если вспомогательный элемент вошел в контакт с зубчатым колесом, то на него начнет действовать со стороны ориентирующего элемента усилие Р, а со стороны зубчатого колеса - результирующая реакция R.

5Разложив силу Р по направлениям,

видно, что сила N Р cos/3 оказывает нормальное давление на вспомогательный элемент, а сила F P sin/9 вызывает смещение ориентирующего элемента

0 вдоль направляющих. С учетом силы трения в направляющих FI результирующую силу определяют из равенства Т F-Fi Р -sin/ - Р COS/3+ tg (p, отсюда следует, что чем больше угол ft, тем больше

5 сила 1, вызывающая относительное смещение элементов.

Однако для нормальной работы устройства необходимо, чтобы относительное смещение ориентирующего и вспомога0 тельного элементов имело место во всех случаях, за исключением одного, когда вспомогательный элемент контактирует с изделием своими правыми сторонами профиля.

5 Это достигается выполнением направляющих под углом, не выходящим за определенные пределы. Для рассмотрения случая контакта вспомогательного элемента правыми сторонами профиля удобнее вос0 пользоваться схемой, изображенной на фиг. 5, которая является частным случаем схемы. изображенной на фиг. 3.

Так, для данного случая усилие смещения можно определить зависимостью, кото5 рая аналогична зависимости для предыдущих случаев

Т RI 1 sin у - RI cos у tg p, где угол у определяют из соотноше- и ния .

Из анализа указанной зависимости следует, что если принять угол / равным /У 90 - а ,го угол у ± у, и в этом случае усилие не превышает силы трения FTp, a следовательно, относительного смещения ориентирующего и вспомогательного элементов не происходит, что и требуется при контакте вспомогательного элемента правыми сторонами профиля.

Если принять угол / больше или меньше значений, определяемых указанной зависимостью, то усилие смещения Т становится больше силы трения FTp, что вызывает относительное смещение элементов, а это недопустимо для данного случая.

Поэтому для обеспечения работоспособности устройства угол наклона направляющих должен быть выполнен под углом Д значение которого выбирают в пределах, определяемых приведенным соотношением.

Таким образом, при дальнейшем перемещении корпуса 1 в результате относительных смещений ориентирующий элемент 2 одновременно перемещается вдоль направляющих 12 и 13 влево до тех пор, пока профиль его не войдет в зацепление с зубчатым колесом 26 и полностью не выберет зазор в зацеплении.

В этом положении зубчатые венцы вспомогательного и ориентирующего элементов совмещаются друг с другом, после чего ориентирующий элемент фиксируют в заданном положении.

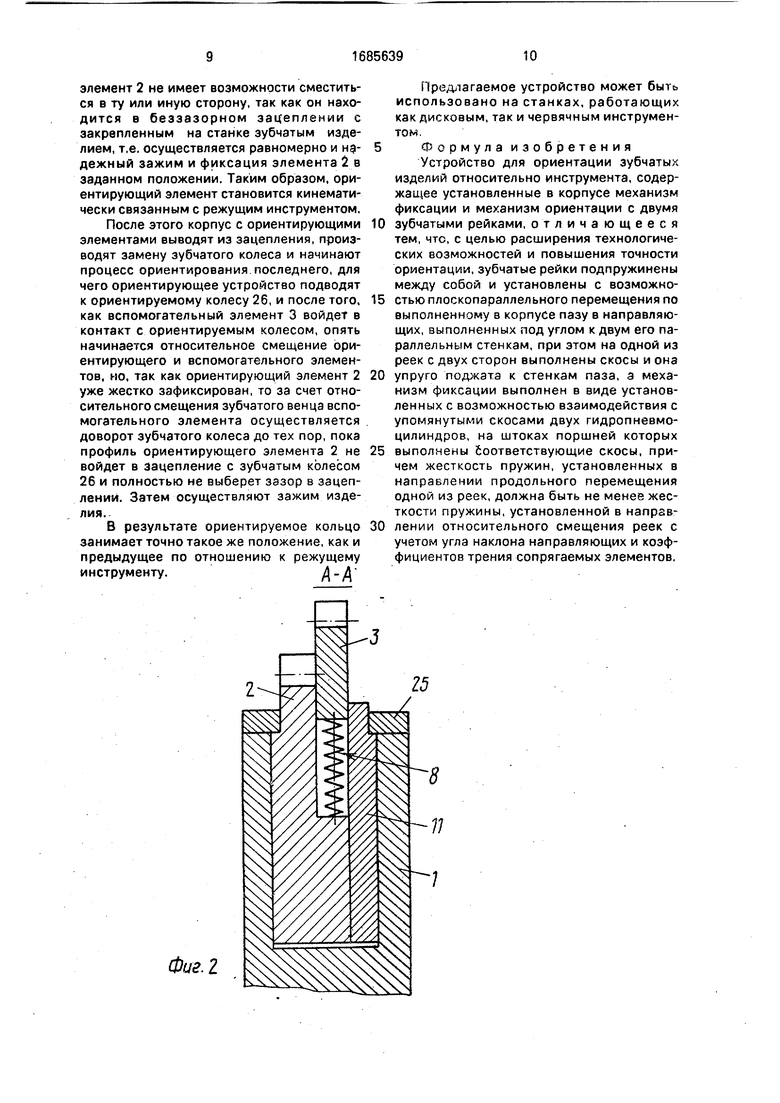

Возможен случай, когда при вводе ориентирующего элемента в зацепление с обработанным изделием,против выступа зуба колеса расположен выступ зуба вспомогательного элемента, т.е. когда вспомогательный элемент вступает в контакт с изделием вершиной зуба. Но, так как в этом случае ввод ориентирующего элемента в зацепление невозможен, то необходимо обеспечить такие условия, чтобы сначала сместился вдоль средней линии и вошел в зацепление вспомогательный элемент, и только после этого начал перемещаться ориентирующий элемент.

Чтобы обеспечить это условие необходимо, чтобы усилие Q пружины 14 было больше силы трения Ртр, возникающей в паре вспомогательный элемент - зубчатое колесо, зависящей от усилия G пружины 8, т.е. Q Ftp (фиг. 4).

На фиг. 4 видно, что

FTp G sln/3 tgpi

где рг угол трения,

и осадка I пружины 8 и осадка L пружины 14 связаны между собой соотношением L l созД

Учитывая, что усилие пружины пропорционально ее жесткости и осадке, а также то, что в направляющих 12 и 13 также имеет место трение, усилие которого F совпадает по направлению с усилием Q пружины 14, то для обеспечения надежности ввода в зацепление достаточно, чтобы жесткость fi пружин 14 и 15 была не ниже значения, определяемого из соотношения

где Т2 - жесткость пружины 8; угол трения в паре вспомогательный элемент - зубчатое колесо;

Д- угол наклона направляющих.

Если указанное условие не будет выполнено и пружина 14 будет иметь жесткость fi ниже установленной указанной зависимостью, то в случае, когда выступы зубьев колеса и вспомогательного элемента войдут в

контакт, при дальнейшем ориентирующем перемещении корпуса вспомогательный элемент будет оставаться на месте, а ориентирующий элемент начнет смещаться влево (гак как в данном случае усилие пружины Q

меньше силы FTp, и в результате ориентирующий элемент не сможет войти в зацепление с зубчатым колесом.

После того, как ориентирующий элемент входит в зацепление с зубчатым изделием и полностью выбирает зазор в зацеплении, его фиксируют в заданном положении.

Фиксацию осуществляют посредством механизма фиксации. Для этого от золотника управления осуществляют подвод рабочей среды по каналам 22 и 23 в нижние полости силовых цилиндров 20 и 21, в результате чего перемещаются штоки с клиновыми элементами 16 и 17, посредством

скосов которых осуществляют зажим ориентирующего элемента 2.

Работа самих гидропневмоцилиндров сводится к следующему.

При подводе рабочей среды (масло или

сжатый воздух или т.п.) в нижние полости цилиндров поршни со штоком начинают перемещаться вперед. При этом не имеет значение, в каком положении ( в среднем или смещенном вправо или влево) находится

ориентирующий элемент 2. Допустим, что он смещен, например, вправо. В этом случае первым вступает в контакт с элементом 2 шток 17 и останавливается потому, что давление в цилиндре 21 не повышается, так

как полости обоих цилиндров сообщаются между собой, а поршень 18 продолжает двигаться вперед, не имея перед собой препятствий, до тех пор, пока шток 16 также не коснется элемента 2. И только после этого

начинает повышаться давление в обоих цилиндрах. Давление в обоих цилиндрах, возрастает синхронно ( так как полости цилиндров сообщаются между собой и условия работы их идентичны), ориентирующий

элемент 2 не имеет возможности сместиться в ту или иную сторону, так как он находится в беззазорном зацеплении с закрепленным на станке зубчатым изделием, т.е. осуществляется равномерно и надежный зажим и фиксация элемента 2 в заданном положении. Таким образом, ориентирующий элемент становится кинематически связанным с режущим инструментом.

После этого корпус с ориентирующими элементами выводят из зацепления, производят замену зубчатого колеса и начинают процесс ориентирования последнего, для чего ориентирующее устройство подводят к ориентируемому колесу 26. и после того, как вспомогательный элемент 3 войдет в контакт с ориентируемым колесом, опять начинается относительное смещение ориентирующего и вспомогательного элементов, но, так как ориентирующий элемент 2 уже жестко зафиксирован, то за счет относительного смещения зубчатого венца вспомогательного элемента осуществляется доворот зубчатого колеса до тех пор, пока профиль ориентирующего элемента 2 не войдет в зацепление с зубчатым колесом 26 и полностью не выберет зазор в зацеплении. Затем осуществляют зажим изделия.

В результате ориентируемое кольцо занимает точно такое же положение, как и предыдущее по отношению к режущему инструменту.А-А

2

Фиг. 2

Предлагаемое устройство может быть использовано на станках, работающих как дисковым, так и червячным инструментом.

Формула изобретения

Устройство для ориентации зубчатых изделий относительно инструмента, содержащее установленные в корпусе механизм фиксации и механизм ориентации с двумя

зубчатыми рейками, отличающееся тем, что, с целью расширения технологических возможностей и повышения точности ориентации, зубчатые рейки подпружинены между собой и установлены с возможностью плоскопараллельного перемещения по выполненному в корпусе пазу в направляющих, выполненных под углом к двум его параллельным стенкам, при этом на одной из реек с двух сторон выполнены скосы и она

упруго поджата к стенкам паза, а механизм фиксации выполнен в виде установленных с возможностью взаимодействия с упомянутыми скосами двух гидропневмо- цилиндров, на штоках поршней которых

выполнены соответствующие скосы, причем жесткость пружин, установленных в направлении продольного перемещения одной из реек, должна быть не менее жесткости пружины, установленной в направлении относительного смещения реек с учетом угла наклона направляющих и коэффициентов трения сопрягаемых элементов,

Р

Фиг.З

26

ФиеМ

| Способ ориентации зубчатых колес | 1983 |

|

SU1162556A1 |

Авторы

Даты

1991-10-23—Публикация

1989-02-06—Подача