Изобретение относится к механизированному инструменту с автоматической подачей крепежных изделий, а именно, винтов с шайбами и может быть использовано для автоматизации технологических процессов в сборочных цехах.

Цель изобретения - повышение надежности за счет совмещения операции комплектации резьбовых деталей с шайбами с операцией из свинчивания.

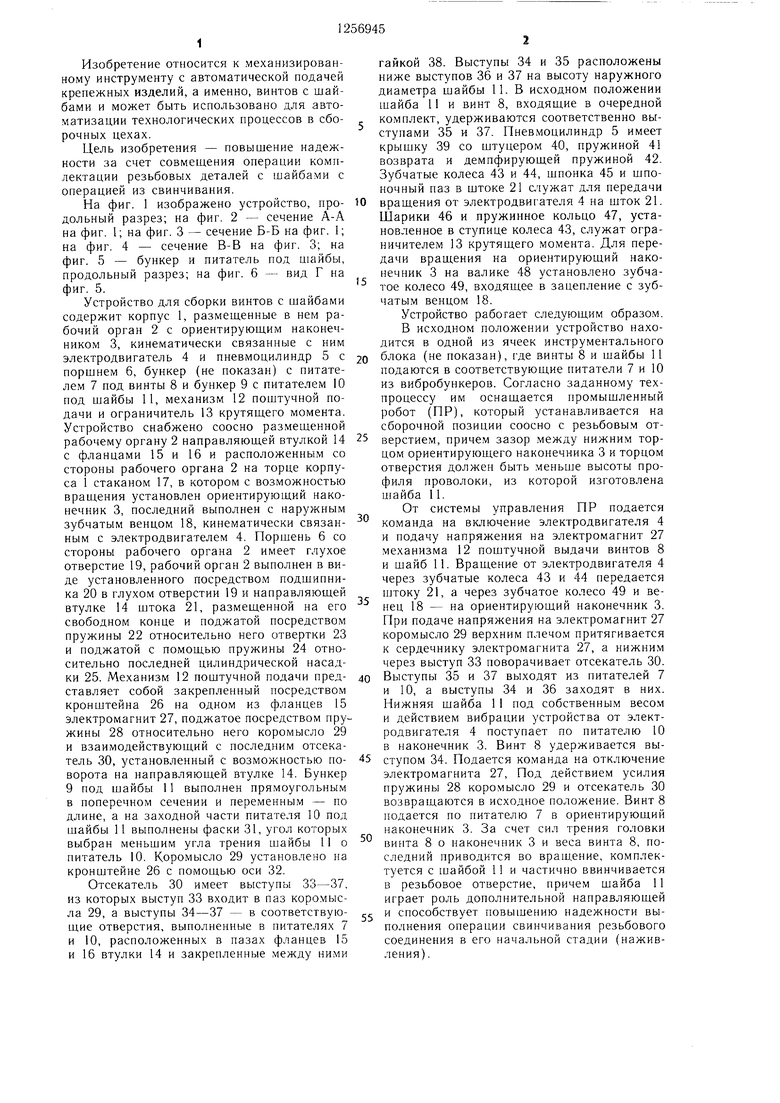

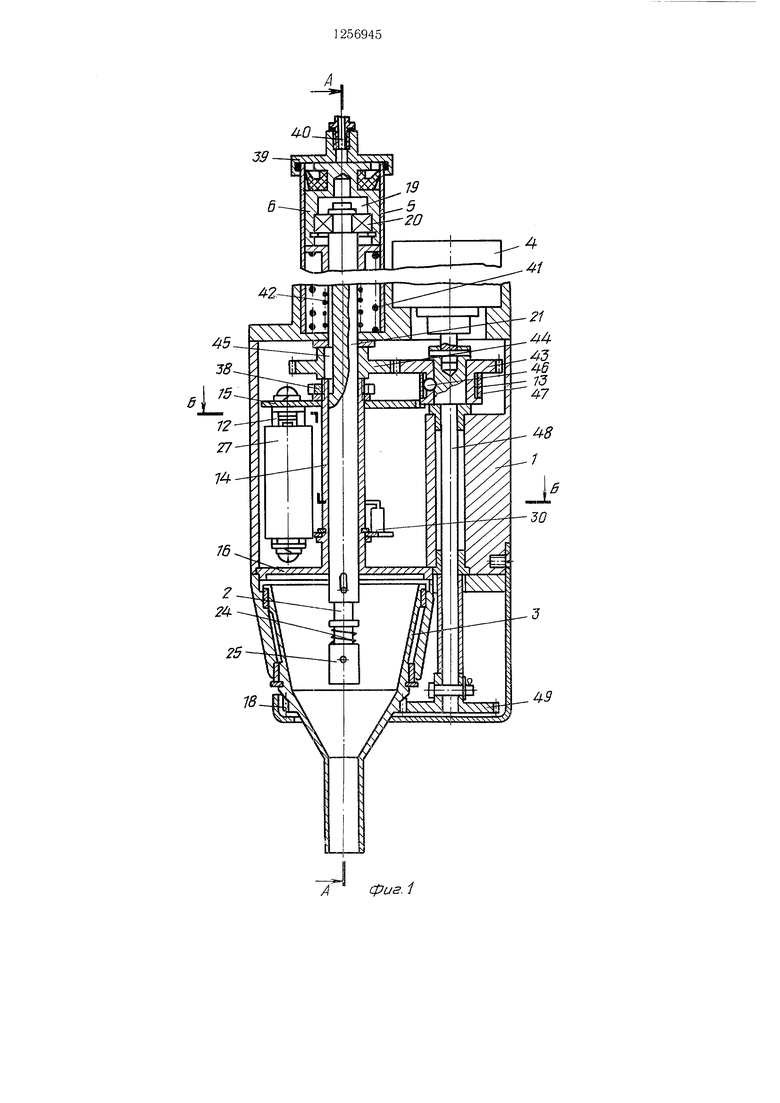

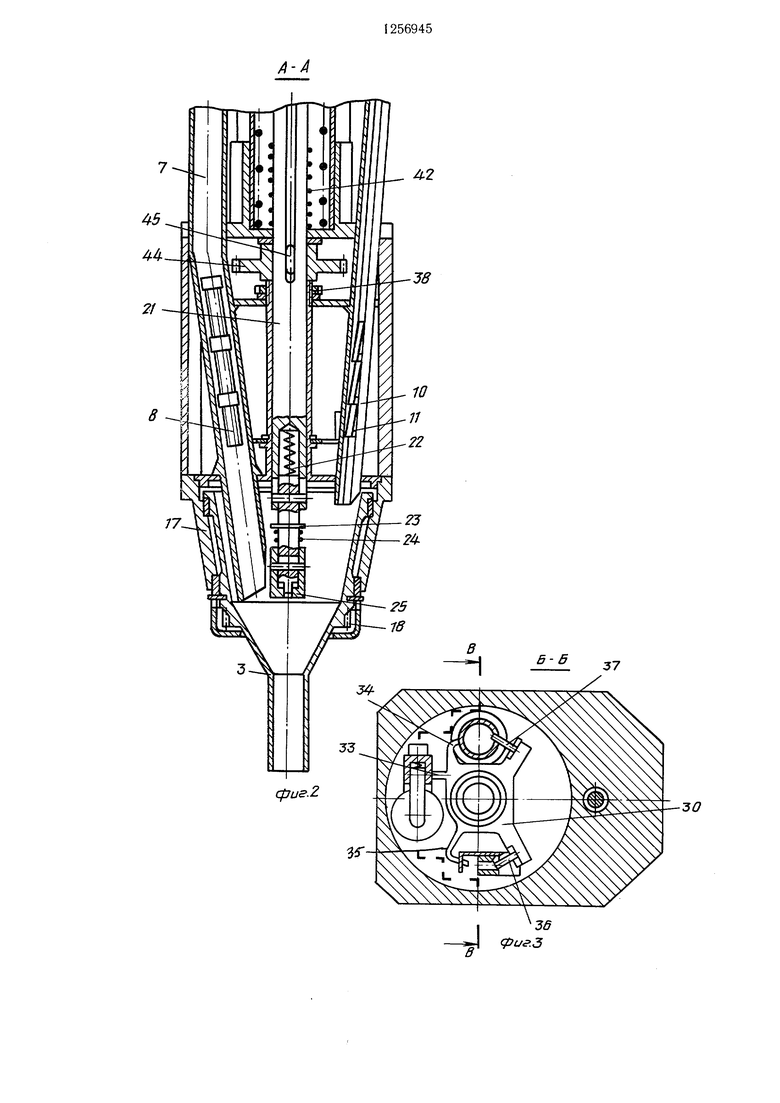

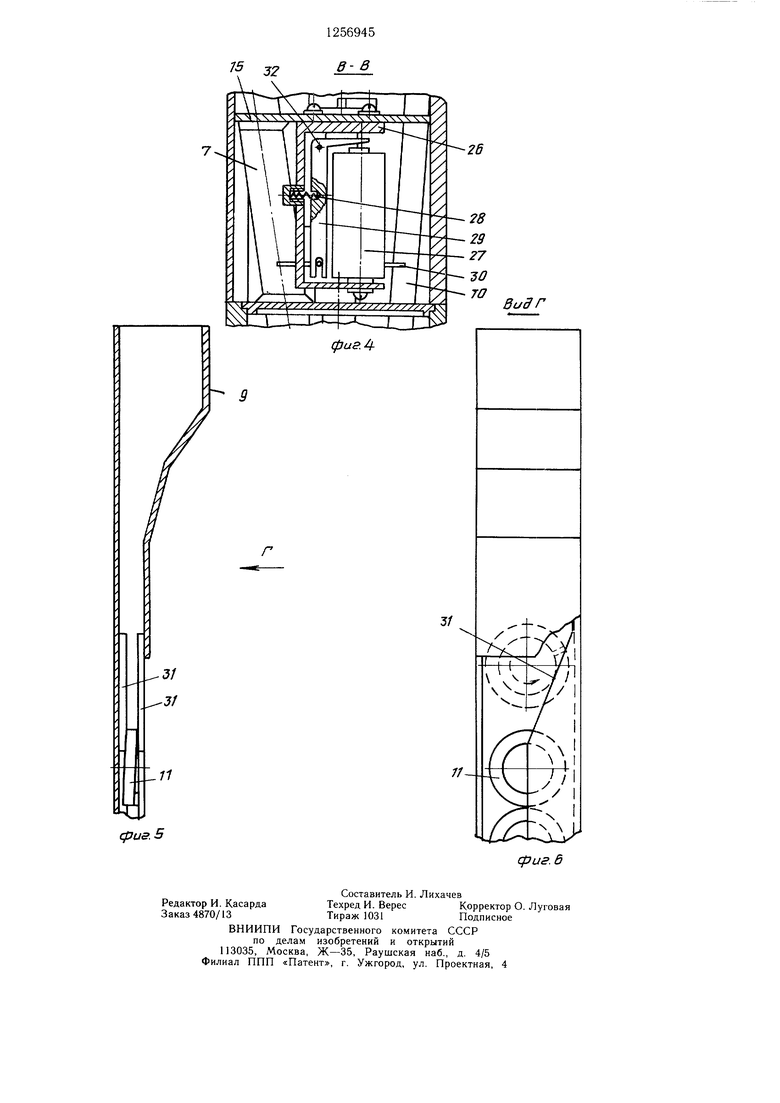

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 3; на фиг. 5 - бункер и питатель под шайбы, продольный разрез; на фиг. 6 - вид Г на фиг. 5.

Устройство для сборки винтов с шайбами содержит корпус 1, размещенные в нем рабочий орган 2 с ориентирующим наконечником 3, кинематически связанные с ним электродвигатель 4 и пневмоцилиндр 5 с порщнем 6, бункер (не показан) с питателем 7 под винты 8 и бункер 9 с питателем 10 под шайбы 11, механизм 12 поштучной подачи и ограничитель 13 крутящего момента. Устройство снабжено соосно размещенной рабочему органу 2 направляющей втулкой 14 с фланцами 15 и 16 и расположенным со стороны рабочего органа 2 на торце корпуса 1 стаканом 17, в котором с возможностью вращения установлен ориентирующий наконечник 3, последний выполнен с наружным зубчатым венцом 18, кинематически связанным с электродвигателем 4. Поршень 6 со стороны рабочего органа 2 имеет глухое отверстие 19, рабочий орган 2 выполнен в виде установленного посредством подшипника 20 в глухом отверстии 19 и направляющей втулке 14 штока 21, размещенной на его свободном конце и поджатой посредством пружины 22 относительно него отвертки 23 и поджатой с помощью пружины 24 относительно последней цилиндрической насадки 25. Механизм 12 поштучной подачи представляет собой закрепленный посредством кронштейна 26 на одном из фланцев 15 электромагнит 27, поджатое посредством пружины 28 относительно него коромысло 29 и взаимодействующий с последним отсека- тель 30, установленный с возможностью поворота на направляющей втулке 14. Бункер 9 под шайбы 11 выполнен прямоугольным в поперечном сечении и переменным - по длине, а на заходной части питателя 10 под шайбы 11 выполнены фаски 31, угол которых выбран меньшим угла трения шайбы 11 о питатель 10. Коромысло 29 установлено на кронштейне 26 с помошью оси 32.

Отсекатель 30 имеет выступы 33-37, из которых выступ 33 входит в паз коромысла 29, а выступы 34-37 - в соответствующие отверстия, выполненные в питателях 7 и 10, расположенных в пазах фланцев 15 и 16 втулки 14 и закрепленные между ними

0

5

0

0

5

0

5

гайкой 38. Выступы 34 и 35 расположены ниже выступов 36 и 37 на высоту наружного диаметра щайбы 11. В исходном положении шайба 11 и винт 8, входящие в очередной комплект, удерживаются соответственно выступами 35 и 37. Пневмоцилиндр 5 имеет крыщку 39 со штуцером 40, пружиной 41 возврата и демпфирующей пружиной 42. Зубчатые колеса 43 и 44, шпонка 45 и щпо- ночный паз в штоке 21 служат для передачи вращения от электродвигателя 4 на щток 21. Шарики 46 и пружинное кольцо 47, установленное в ступице колеса 43, служат ограничителем 13 крутящего момента. Для передачи вращения на ориентирующий наконечник 3 на валике 48 установлено зубчатое колесо 49, входящее в зацепление с зубчатым венцом 18.

Устройство работает следующим образом.

В исходном положении устройство находится в одной из ячеек инструментального блока (не показан), где винты 8 и шайбы 11 подаются в соответствующие питатели 7 и 10 из вибробункеров. Согласно заданному техпроцессу им оснащается промыщленный робот (ПР), который устанавливается на сборочной позиции соосно с резьбовым отверстием, причем зазор между нижним торцом ориентирующего наконечника 3 и торцом отверстия должен быть меньше высоты профиля проволоки, из которой изготовлена шайба 11.

От системы управления ПР подается команда на включение электродвигателя 4 и подачу напряжения на электромагнит 27 механизма 12 поштучной выдачи винтов 8 и шайб 11. Вращение от электродвигателя 4 через зубчатые колеса 43 и 44 передается HJTOKy 21, а через зубчатое колесо 49 и венец 18 - на ориентирующий наконечник 3. При подаче напряжения на электромагнит 27 коромысло 29 верхним плечом притягивается к сердечнику электромагнита 27, а нижним через выступ 33 поворачивает отсекатель 30. Выступы 35 и 37 выходят из питателей 7 и 10, а выступы 34 и 36 заходят в них. Нижняя шайба 1 1 под собственным весом и действием вибрации устройства от электродвигателя 4 поступает по питателю 10 в наконечник 3. Винт 8 удерживается выступом 34. Подается команда на отключение электромагнита 27, Под действием усилия пружины 28 коромысло 29 и отсекатель 30 возвращаются в исходное положение. Винт 8 подается по питателю 7 в ориентирующий наконечник 3. За счет сил трения головки винта 8 о наконечник 3 и веса винта 8, последний приводится во враш,ение, комплектуется с шайбой 11 и частично ввинчивается в резьбовое отверстие, причем шайба 11 играет роль дополнительной направляющей и способствует повышению надежности выполнения операции свинчивания резьбового соединения в его начальной стадии (нажив- ления).

Далее сжатый воздух подается от пнев- мораспределителя (не показан) через штуцер 40 в надпоршневую полость пневмоци- линдра 5. Поршень 6, преодолевая сопротивление пружины 41, перемещается вниз вместе со штоком 21 и отверткой 23. Перед непосредственным контактом насадки 25 с головкой винта 8 поршень замедляет ход, так как встречает сопротивление пружины 42. Это обстоятельство способствует повышению надежности выполнения как комплек- ю тации винтов 8 с шайбами 11, так и последующей операции свинчивания, поскольку силовые параметры, сопутствующие названным операциям, определяются пружинами 22 и 24 и соответствуют расчетным. При контакте насадки 25 с головкой винта 8 она перемещается вверх относительно отвертки 23, лезвие которой в процессе вращения входит в шлиц головки винта 8, и последний довинчивается на необходимую глубину.

расположением разреза. Если заходная часть у питателя 10 отсутствует, то при расположении разреза (фиг. б, показанОпунк- тирной линией), щайба 11 в питатель 10 не проходит, так как отогнутым концом упирается в направляющий желобок питателя 10. При наличии фаски 31 шайба 11 отогнутым концом находит на фаску 31 и под действием сил собственного веса совершает сложное движение, состоящее из вращения относительно собственной оси и скольжения по фаске 31. После прохождения фаски и разворота относительно своей оси шайба 11 скользит по желобу питателя 10, поступая к механизму 12 поштучной подачи.

Расположение лезвия отвертки 23 выше нижнего торца насадки 25 обеспечивает повышение надежности комплектации винтов 8 с шайбами II, так как при контакте насадки 25 с головкой винта 8 подпружиненная вращающаяся насадка 25 базируется

В момент ориентации винта 8 соосно .,,, на головку винта 8 плоским нижним торцом.

30

с резьбовым отверстием его головка базируется на торце насадки 25, что способствует стабилизации положения винта 8. Если винт 8 не скомпонован с щайбой 11, то и в этом случае насадка 25 повышает надежность сборки, так как при ее взаимодействии 25 с головкой винта 8, наряду с силами трения головки винта 8 о наконечник 3, его нижнего торца о шайбу 11 и последней о наконечник 3 и поверхность собираемого узла, действуют дополнительные силы, результирующая которых стремится привести винт 8 в положение, соосное с шайбой 11 и резьбовым отверстием.

Выполнение бункера 9 прямоугольным в поперечном сечении и переменным по длине позволяет переориентировать шайбу 12 в несколько стадий. Шайба 11 подается в бункер 20 в неориентированном произвольном положении, ложится на наклонную стенку бункера 9, принимая устойчивое положение. Далее под действием сил собственного Q веса она скользит вниз, ориентируясь в вертикальное положение, и поступает к питателю 10.

Необходимость выполнения заходной части питателя 10 с фасками, угол которых выбран меньшим угла трения шайбы 11 45 о питатель 10, определяется тем, что шайба 12 поступает к питателю 10 с произвольным

Это обстоятельство обеспечивает более устойчивое положение винта 8 по сравнению с аналогичным взаимодействием лезвия отвертки 23 с головкой винта 8. Кроме того, насадка 25 подпружинена, и силовые параметры, сопутствующие комплектации и свинчиванию, могут быть подобраны за счет жесткости пружины 24. После комплектации винта 8 с шайбой 11 и в процессе последующего свинчивания насадка 25 обеспечивает устойчивое положение винта, так как последний своей головкой базируется на нижний торец насадки 25.

После выполнения операции свинчивания подается команда на отключение электродвигателя 4. Верхняя полость пневмоци- линдра 5 сообщается с атмосферой. Пру- жина 41 возвращает поршень 6 со штоком 21 в исходное положение. Далее согласно техпроцессу устройство либо переносится ПР на следующую сборочную позицию, либо устанавливается в ячейку инструментального блока.

Предлагаемое устройство, применяемое в качестве сборочного инструмента к ПР и являющееся элементом гибкого автоматизированного производства, позволяет автоматизировать техпроцесс сборки, высвободить рабочую силу, снизить трудоемкость операции сборки, повысить производительность труда и качество собираемых изделий.

расположением разреза. Если заходная часть у питателя 10 отсутствует, то при расположении разреза (фиг. б, показанОпунк- тирной линией), щайба 11 в питатель 10 не проходит, так как отогнутым концом упирается в направляющий желобок питателя 10. При наличии фаски 31 шайба 11 отогнутым концом находит на фаску 31 и под действием сил собственного веса совершает сложное движение, состоящее из вращения относительно собственной оси и скольжения по фаске 31. После прохождения фаски и разворота относительно своей оси шайба 11 скользит по желобу питателя 10, поступая к механизму 12 поштучной подачи.

Расположение лезвия отвертки 23 выше нижнего торца насадки 25 обеспечивает повышение надежности комплектации винтов 8 с шайбами II, так как при контакте насадки 25 с головкой винта 8 подпружиненная вращающаяся насадка 25 базируется

на головку винта 8 плоским нижним торцом.

,, на головку винта 8 плоским нижним торцом.

0

5

Q

5

Это обстоятельство обеспечивает более устойчивое положение винта 8 по сравнению с аналогичным взаимодействием лезвия отвертки 23 с головкой винта 8. Кроме того, насадка 25 подпружинена, и силовые параметры, сопутствующие комплектации и свинчиванию, могут быть подобраны за счет жесткости пружины 24. После комплектации винта 8 с шайбой 11 и в процессе последующего свинчивания насадка 25 обеспечивает устойчивое положение винта, так как последний своей головкой базируется на нижний торец насадки 25.

После выполнения операции свинчивания подается команда на отключение электродвигателя 4. Верхняя полость пневмоци- линдра 5 сообщается с атмосферой. Пру- жина 41 возвращает поршень 6 со штоком 21 в исходное положение. Далее согласно техпроцессу устройство либо переносится ПР на следующую сборочную позицию, либо устанавливается в ячейку инструментального блока.

Предлагаемое устройство, применяемое в качестве сборочного инструмента к ПР и являющееся элементом гибкого автоматизированного производства, позволяет автоматизировать техпроцесс сборки, высвободить рабочую силу, снизить трудоемкость операции сборки, повысить производительность труда и качество собираемых изделий.

39

9

фиг.1

фиа

в ад г

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ СБОРКИ РЕГУЛИРУЮЩЕГО УЗЛА ПРУЖИНЫ | 1973 |

|

SU375150A1 |

| Винтоверт | 1983 |

|

SU1093464A1 |

| Станок для сборки отверток | 1955 |

|

SU109216A1 |

| Устройство для автоматической сборки деталей | 1972 |

|

SU441130A1 |

| Устройство для завинчивания шпилек | 1983 |

|

SU1155409A1 |

| СБОРКИ РЕГУЛЯТОРА НАТЯЖЕНИЯ ВЕРХНЕЙ НИТИ ШВЕЙНОЙ МАШИНЫ | 1972 |

|

SU352739A1 |

| Устройство для сборки резьбовых соединений | 1982 |

|

SU1068252A1 |

| Устройство для сборки деталей | 1972 |

|

SU440232A1 |

| Винтозавинчивающее устройство | 1984 |

|

SU1177114A1 |

| Автомат для сборки комплекта деталей | 1990 |

|

SU1756097A1 |

11

71сриг.5

Редактор И. Касарда Заказ 4870/13

Составитель И. Лихачев

Техред И. ВересКорректор О. Луговая

Тираж 1031Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

сриг.б

| Питатель резьбозавертывающего устройства | 1978 |

|

SU679368A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для сборки деталей | 1978 |

|

SU686844A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-09-15—Публикация

1984-05-17—Подача