XI СП

кэ

СЬ

00 00

Изобретение относится к автоматизации конвейерного транспорта и может быть использовано для контроля грузонесущей способности транспортирующих машин, имеющих в качестве тягового органа ленту, оснащенную грузонесущими элементами в форме ковшей, скребков, планок, предназначенных для перемещения сыпучих материалов.

Цель изобретения - повышение опера- тивности и надежности контроля грузнесу- щей способности конвейера.

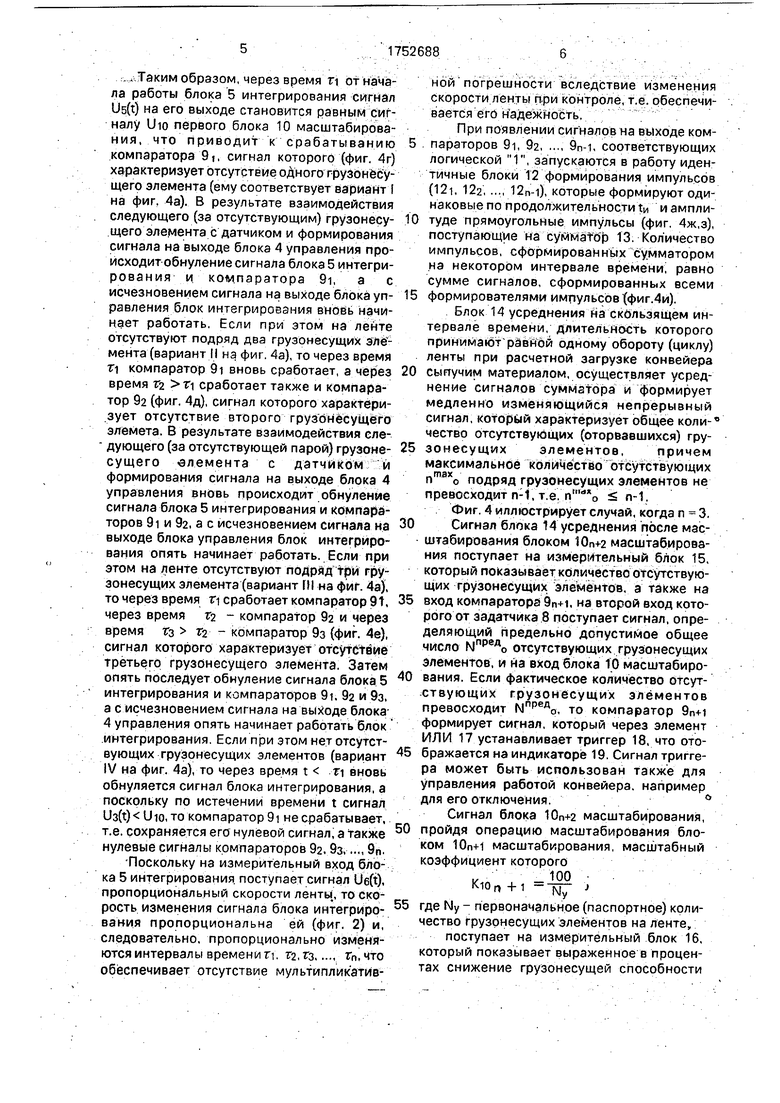

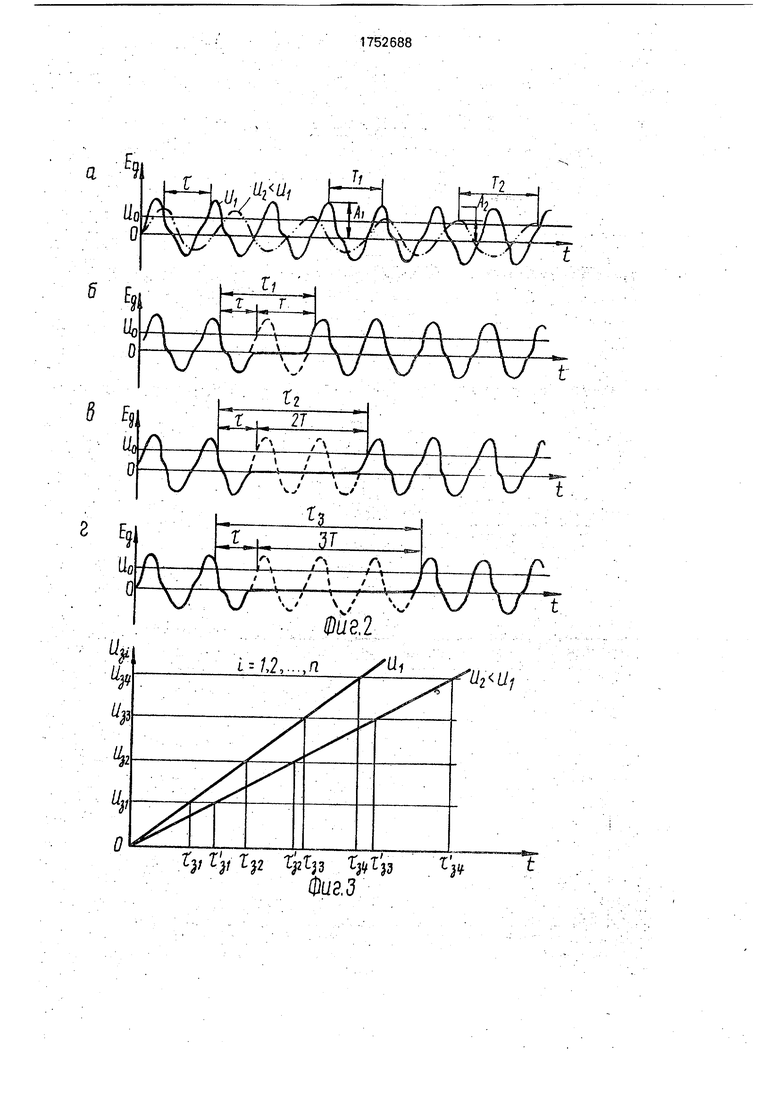

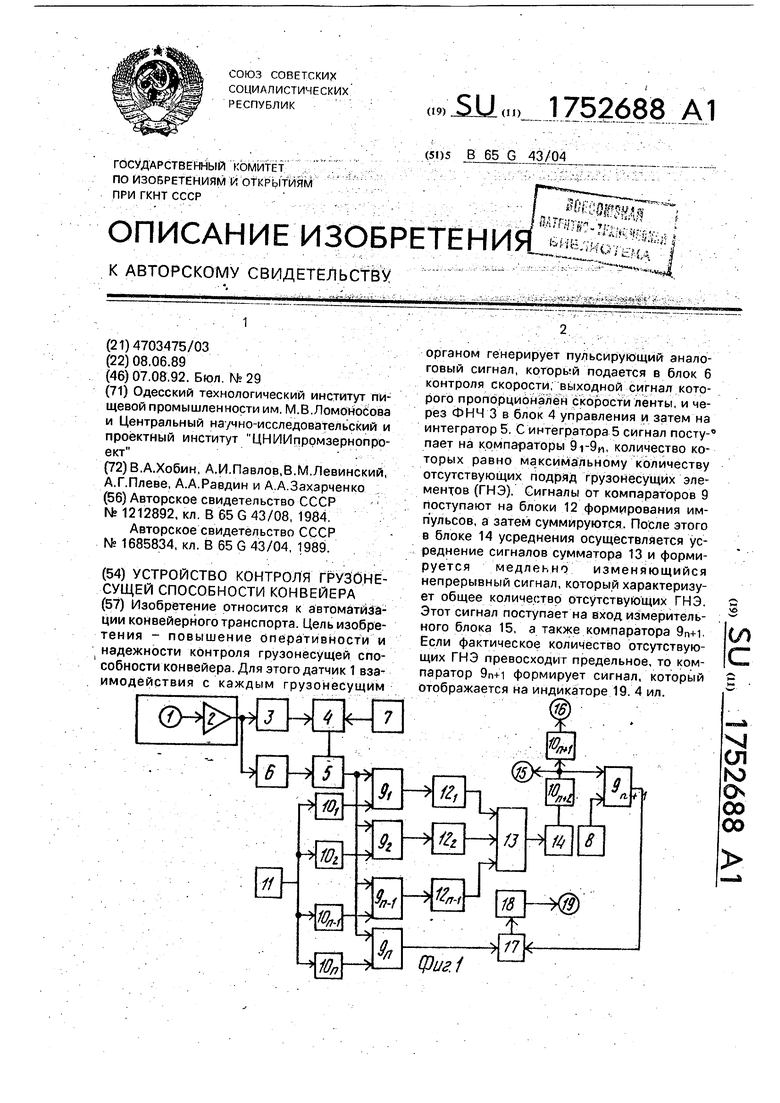

На фиг. 1 приведена функциональная схема устройства контроля грузонесущей способности конвейера; на фиг. 2 показаны графики зависимости сигнала датчика от изменения скорости ленты при единичном и групповом отсутствии грузонесущих элементов; на фиг. 3 - графики, поясняющие осуществление контроля отсутствия грузо- несущих элементов на ленте; на фиг. 4 - временные диаграммы работы устройства.

Устройство контроля грузонесущей способности конвейера содержит датчик скорости, включающий индукционный дат- чик 1 и усилитель 2, фильтр 3 нижних частот (ФНЧ), блок 4 управления, блок 5 интегрирования, блок 6 контроля скорости, задатчи- ки 7 и 8 сигнала, п+1 компараторов 9, п+2 блоков 10 масштабирования, источник 11 опорного стабилизированного сигнала, п-1 блоков 12 формирования импульсов, сумматор 13, блок 14 усреднения, измерительные блоки 15 и 16, элемент ИЛИ 17, триггер 18 и индикатор 19, где п - минимальное число грузонесущих элементов, отсутствие на ленте которых подряд не допускается.

Датчик 1 через последовательно включенные усилитель 2, ФНЧ 3 и блок 4 управления соединен с управляющим входом блока 5 интегрирования, измерительный вход которого через блок 6 контроля скорости соединен с выходом усилителя. Задат- чики 7 и 8 соединены соответственно с вторыми входами блока управления и ком- паратора 9п+1. Выход блока 5 интегрирования соединен с первыми входами компараторов 9, имеющих индексы 1,2,3,...п, вторые входы которых через соответствующие блоки 10 масштабирования соединены с источником 11 опорного стабилизированного сигнала. Выходы компараторов с индексами 1,2,3.,., п-1 через соответствующие блоки 12 формирования импульсов соединены с входами сумматора 13, выход которого через блок 14 усреднения и блок 10п+2 масштабирования соединен с входами блока 10 п+1 масштабирования, измерительного блока 15 и первым входом компаратора 9п+1. Выход блока 10

масштабирования с индексом п+1 соединен с вторым измерительным блоком 16. Выходы компараторов 9п и 9п-и соединены с входами элемента ИЛИ 17, выход которого через триггер 18 соединен с индикатором 19.

Устройство контроля грузонесущей способности конвейера работает следующим образом.

При движении ленты конвейера датчик 1 в результате последовательного взаимодействия его с каждым грузонесущим элементом генерирует пульсирующий аналоговый сигнал (фиг, 4а), амплитуда А которого пропорциональна скорости ленты, а период Т колебаний обратно пропорционален ей. Этот сигнал после усиления усилителем 2 поступает в ФНЧ 3 и блок 6 контроля скорости, выходной сигнал которого, пропорциональный скорости ленты, подается на измерительный вход блока 5 интегрирования. Применение ФНЧ 3 обусловлено необходимостью повышения помехоустойчивости контроля от импульсных помех.

Сигнал Уз ФНЧЗ, совпадающий по форме и частоте с сигналом датчика, поступает в блок 4 управления, на второй вход которого от задатчика 7 подается постоянный сигнал Usi, причем

,mln

Umln3 U3 О

(D

где Uз - минимальная амплитуда сигнала

ФНСЗ при минимально допустимой скорости ленты. Блок 4 управления, если U3(t) 5: Uai, формирует на выходе сигнал 1М (фиг. 46), соответствующий логической 1. Выполнение условия (1) дополнительно повышает помехоустойчивость контроля от флуктуационной помехи. Сигнал LM, подаваемый на управляющий вход интегрирования, обеспечивает отсутствие сигнала Us(t) на его выходе (фиг. 4в). В моменты времени когда на выходе блока 4 управления появляется сигнал, соответствующий логическому О (IM 0), начинает работать блок 5 интегрирования, который формирует линейно изменяющийся сигнал. Этот сигнал поступает

на первые входы п компараторов 9i (I 1,2

п), на вторые входы которых через соответствующие блоки 10 масштабирования поступает постоянный сигнал, формируемый источником 11 опорного стабилизированного сигнала, причем п - минимальное число грузонесущих элементов, отсутствие подряд которых не допускается. Коэффициенты

масштабирования Ki (i 1,2п) указанных

блоков 10 масштабирования соответствуют условию Ki К2 ... Кп-1 Кп.

л Таким образом, через время т от начала работы блока 5 интегрирования сигнал Us(t) на его выходе становится равным сигналу Lho первого блока 10 масштабирования, что приводит к срабатыванию компаратора 9т, сигнал которого (фиг. 4г) характеризует отсутствие оДного грузонёсу- щего элемента (ему соответствует вариант I на фиг. 4а). В результате взаимодействия следующего (за отсутствующим) грузонесу- щего элемента с датчиком и формирования сигнала на выходе блока 4 управления происходит обнуление сигнала блока 5 интегри- рования и компаратора 9ч, а с исчезновением сигнала на выходе блока уп- равления блок интегрирования вновь начинает работать, Если при этом на ленте отсутствуют подряд два грузонесущих элемента (вариант II на фиг. 4а), то через время т компаратор 9i вновь сработает, а через время Га t сработает также и компаратор 92 (фиг. 4д), сигнал которого характеризует отсутствие второго грузонесущего элемета. В результате взаимодействия следующего (за отсутствующей парой) грузоне- сущего -элемента с датчиком и формирования сигнала на выходе блока 4 управления вновь происходит обнуление сигнала блока 5 интегрирования и компараторов 9i и 92, а с исчезновением сигнала на выходе блока управления блок интегрирования опять начинает работать. Если при этом на ленте отсутствуют подряд три грузонесущих элемента (вариант И на фиг. 4а), то через время т сработает компаратор 9t, через время TI - компаратор 92 и через время тз Г2 - компаратор 9з (фиг. 4е), сигнал которого характеризует отсутствие третьего грузонесущего элемента, Затем опять последует обнуление сигнала блока 5 интегрирования и компараторов 9ь 92 и 9з, а с исчезновением сигнала на выходе блока 4 управления опять начинает работать блок интегрирования Если при этом нет отсутствующих грузонесущих элементов (вариант IV на фиг. 4а), то через время t T I вновь обнуляется сигнал блока интегрирования, а поскольку по истечении времени t сигнал U3(t)Uio, то компаратор 91 не срабатывает,

т.е. сохраняется его нулевой сигнал, а также

нулевые сигналы компараторов 92. 9з9п.

Поскольку на измерительный вход блока 5 интегрирования поступает сигнал Ue(t), пропорциональный скорости ленты, то скорость изменения сигнала блока интегриро вания пропорциональна ей (фиг. 2) и, следовательно, пропорционально изменяются интервалы времени п, Г2, гз Гп, что

обеспечивает отсутствие мультипликатив,-

510 15 20253035

50

55

ной погрешности вследствие изменения скорости ленты при контроле, т.е. обеспечивается его Надежность,

При появлении сигналов на выходе компараторов 9i, 9a, .., 9п-1, соответствующих логической 1, запускаются в работу идентичные блоки 12 формирования импульсов (12i, 122 12n-i), которые формируют одинаковые по продолжительности 1и и амплитуде прямоугольные импульсы (фиг. 4ж,з), поступающие на сумматор 13. Количество импульсов, сформированных сумматором на некотором интервале времени, равно сумме сигналов, сформированных всеми формирователями импульсов 1(фиг.4и).

Блок 14 усреднения на скользящем интервале времени, длительность которого принимают равной одному обороту (циклу) ленты при расчетной загрузке конвейера сыпучим материалом, осуществляет усреднение сигналов сумматора и формирует медленно изменяющийся непрерывный сигнал, который характеризует общее коли- чество отсутствующих (оторвавшихся) грузонесущих элементов, причем максимальное количество отсутствующих птзхо подряд грузонесущих элементов не превосходит п-1. т.е. п-1.

Фиг. 4 иллюстрирует случай, когда п 3.

Сигнал блока 14 усреднения после масштабирования блоком 10п+2 масштабирования поступает на измерительный блок 15, который показывает количество отсутствующих грузонесущих элементов, а также на вход компаратора Эги-i, на второй вход которого от задатчика 8 поступает сигнал, определяющий предельно допустимое общее число Мпредо отсутствующих грузонесущих элементов, и на вход блока 10 масштабирования. Если фактическое количество отсутствующих грузонесущих элементов превосходит Мпред0, то компаратор 9n+i формирует сигнал, который через элемент ИЛИ 17 устанавливает триггер 18, что отображается на индикаторе 19. Сигнал триггера может быть использован также для управления работой конвейера, например для его отключения.°

Сигнал блока 10п+2 масштабирования, пройдя операцию масштабирования блоком 10п+1 масштабирования, масштабный коэффициент которого

100 Кюп+1 щ

где Ny - первоначальное(паспортное) количество грузонесущих элементов на ленте,

поступает на измерительный блок 16, который показывает выраженное в процентах снижение грузонесущей способности

конвейера, Этот сигнал может быть использован также для изменения количества поступающего на конвейер сыпучего материала с целью обеспечения его работоспособности при наличии снижения грузо- несущей способности конвейера.

Если при контроле выявлено, что количество отсутствующих подряд грузонесу- щих элементов не меньше, чем п (фиг. 4к, п 3), то компаратор 9п формирует сигнал, который через элемент ИЛИ 17 устанавливает триггер 18 (фиг. 4л), и, следовательно, формируется сигнал, запрещающий работу конвейера, отображаемый индикатором. Сброс триггера может быть осуществлен по сигналу оператора,

Таким образом, предлагаемое устройство обеспечивает возможность контроля гру- зонесущей способности ленточного конвейера, осуществляемую на основе контроля группового отсутствия грузонесущих элементов на ленте, посредством сравнения числа отсутствующих грузояесущйх элементов в каждой из таких групп с предельно допустимым числом формирования диагностического сигнала о неприемлемо грузонесущей способности конвейера в сяучзе его превышения, поэтому данное устройство позволяет непрерывно контролировать зарождение и развитие дефекта конвейера и обеспечивает высокую надежность диагностирования грузонесущей способности ленточного конвейера.

Формула изобретения

Устройство контроля грузонесущей способности конвейера, содержащее датчик скорости, соединенный с блоком контроля скорости, блок управления, фильтр нижних

частот, триггер, сумматор, блок масштабирования, соединенный с первым измерительным блоком и первым входом компаратора, к второму входу которого

подключен первый задатчик сигнала, индикатор, отличающееся тем, что, с целью повышения оперативности и надежности контроля, оно снабжено вторым задатчиком сигнала, интегратором, источником опорного сигнала, элементом ИЛИ, блоком усреднения, вторым измерительным блоком, дополнительными п+1 блоками масштабирования, дополнительными п компараторами и п-1 формирователями импульсов, где п

- минимальное число отсутствующих грузонесущих элементов, при этом выход датчика скорости соединен через фильтр нижних частот с первым входом блока управления, к второму входу которого подключен второй

задатчик сигнала, выход блоков управления м контроля скорости подключены к соответствующим входам интегратора, выход которого соединен с первыми входами дополнительных л компараторов, источник

опорного сигнала подключен через п дополнительных блоков масштабирования к вторым входам п компараторов, выходы п-1 компараторов соединены через соответствующие формирователи импульсов с входами сумматора, а выход n-го компаратора подключен к первому входу элемента ИЛИ, выход сумматора соединен через блок Vc- реднения с блоком масштабирования, выход которого подключен через (п+1)-й блок

масштабирования к второму измерительному блоку, выход компаратора соединен с вторым входом элемента МЛ И, выход которого через триггер подключен к индикатору.

Но О

Г- ,, ,

/V

7Т77

V- Vу};

L

А/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля работоспособности ленточного конвейера и устройство для его осуществления | 1988 |

|

SU1555240A1 |

| Устройство контроля колебаний ленты вертикального ленточного конвейера | 1989 |

|

SU1676953A1 |

| Устройство контроля смещения ленты конвейера | 1989 |

|

SU1616847A1 |

| Устройство контроля смещения ленты конвейера | 1990 |

|

SU1740282A1 |

| Устройство контроля скорости ленты конвейера | 1989 |

|

SU1752687A1 |

| Способ контроля грузонесущей способности ленточного конвейера | 1989 |

|

SU1685834A1 |

| Устройство контроля грузонесущей способности ленточного конвейера | 1989 |

|

SU1680603A1 |

| Устройство контроля работоспособности ленточного конвейера | 1989 |

|

SU1759758A1 |

| Устройство контроля скорости и проскальзывания ленты конвейера | 1987 |

|

SU1479394A1 |

| Способ контроля качества уборки корнеклубнеплодов и устройство для его осуществления | 1984 |

|

SU1237100A1 |

Изобретение относится к автоматизации конвейерного транспорта. Цель изобретения - повышение оперативности и надежности контроля грузонесущей способности конвейера. Для этого датчик 1 взаимодействия с каждым грузонесущим органом генерирует пульсирующий аналоговый сигнал, которь-й подается в блок 6 контроля скорости, выходной сигнал которого пропорционален скорости ленты, и через ФНЧ 3 в блок 4 управления и затем на интегратор 5. С интегратора 5 сигнал посту- пает на компараторы 9i-9n, количество которых равно максимальному количеству отсутствующих подряд грузонесущих элементов (ГНЭ). Сигналы от компараторов 9 поступают на блоки 12 формирования импульсов, а затем суммируются. После этого в блоке 14 усреднения осуществляется усреднение сигналов сумматора 13 и формируется медленно изменяющийся непрерывный сигнал, который характеризует общее количество отсутствующих ГНЭ. Этот сигнал поступает на вход измерительного блока 15, а также компаратора 9п+1 Если фактическое количество отсутствующих ГНЭ превосходит предельное, то компаратор 9п+1 формирует сигнал, который отображается на индикаторе 19. 4 ил. СО с

Ц

и

о

г/ ,

/

tz

,r 21

.

W-W

vy-v- - V/ Vy /

2 Б

II

зг

л л

/ V-1-Ц 4

/ / I /

. / ; , /

VУ

/. 4/ V

toe.2

/ 2 tjztjg %l j3t

Фиг,5

и

t

..дЬСЗ

3

1/о

гз х

лэ u f :s bz

Редактор Т.Юрчикова

Составитель О.Капканец Техред М.Моргентал

лэ u f :s bz

Корректор Л.Лукач

ль О.Капканец Моргентал

| Устройство для определения веса груза,транспортируемого конвейером | 1984 |

|

SU1212892A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ контроля грузонесущей способности ленточного конвейера | 1989 |

|

SU1685834A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-08-07—Публикация

1989-06-08—Подача