1,0, циклогексан 2.0 и циклогексановую Фракцию, выкипающую в пределах 75-85°С, с углеводородным составом, мас.%: нормальный гексан 14, метилциклопентан 3, бензол 2, циклогексан 35 и углеводороды С 46.

Обе фракции раздельно подвергают каталитическому риформингу на промышленном полиметаллическом катализаторе Кр 105 (ТУ-38.(101380-78) в блоках рифор- минга, содержащих три последовательно соединенных реактора, при 495°С, объемной скорости 1,5 ч и кратности циркуляции водородсодержащего газа 1200 нм3/м3.

Давление при риформинге циклогекса- новой фракции 1,2 МПа, а при риформинге метилциклопентановой фракции 0,8 МПа. Циркулирующий и вновь образовавшийся водородсодержащий газ поступают из сепаратора блока риформинга циклогексановой Фракции на блок риформинга метилциклопентановой фракции за счет перепада давления между блоками 0,4 МПа; 3 мас.% глзосырьевой смеси с блока риформинга циклогексановой фракции подают во второй и третий реакторы блока риформинга метилциклопентановой фракции в массовом соотношении 2:1.

Суммарный отбор бензола, получаемого при раздельном риформировании циклогексановой и метилциклопентановой фракций, составляет37,2 мас.%. Затраты на разделение 1 т гидроочищенного сырья на Фракции 62-75 и 75-85°С 0,13 руб. Экономия электроэнергии на циркуляционных компрессорах на 1 т сырья 0,25 руб/т. Концент- водорода в циркулирующем подородсодержащем газе блоков рифор- мингз метилциклопентановой и циклогексановой фракций соответственно 76,7 и 81,9 об%.

Пример 2. Гидроочищенную бензиновую Фракцию, выкипающую в пределах 62 85°С, разделяют методом ректификации на метилциклопентановую (62-75°С) и циклогексановую (75-85°С) фракции по примеру 1.

Обе фракции подвергают каталитическому риформингу на полиметаллическом катализаторе Кр-104 (ТУ 38.101380-78) при 495°С, объемной скорости 1,5 и кратности циркуляции водорпдсодержащего газа 1200 нм /м3 по примеру 1. Давление при чиформинге циклогексановой фракции 1,2 МПа, а при риформинге метилциклопентановой фракции 0,9 МПа. Циркулирующий водоролсодрржащий газ и вновь образовавшийся поступают из сепаратора блока риформинга цикпгл ексановой фракции на блок рифипмпн л м милциклопентановой

фракции за счет перепада давлений между блоками 0,3 МПа: 3 мас.% газосырьевой смеси с блока риформинга циклогексановой фракции подают во второй и третий реакторы блока риформинга метилциклопентановой фракции в массовом соотношении 2:1.

Суммарный отбор бензола, получаемого при раздельном риформировании циклогексановой и метилциклопентановой

фракций, составляет 36,1 мас.%.

Затраты на разделение 1 т гидроочищенного сырья на фракции 62-75 и 75-85°С 0,13 руб./т. Экономия электроэнергии на циркуляционных компрессорах на 1 т сырья

0,33 руб.

Концентрация водорода в циркулирующем водородсодержащем газе блоков рифоуминга метилциклопентановой и циклогексановой фракций составляет соответственно77,3 и 82,2 об.%.

Пример 3. Гидроочищенную бензиновую фракцию, выкипающую в пределах 62-85°С, разделяют методом ректификации на метилциклопентановую (62-75°С) и циклогексановую (75-85°С) фракции по примеру 2.

Обе фракции раздельно подвергают каталитическому риформингу на полиметаллическом катализаторе Кр-104 (ТУ-38.

101380-78) при 495°С, объемной скорости 1,5 ч и кратности циркуляции водородсодержащего газа 1200 нм /м3 по примеру 1. Давление при риформинге циклогексановой фракции 1,4 МПа, а при риформинге метилциклопентановой фракции 0,9 МПа.

Циркулирующий водородсодержащий газ вновь образованный поступают из сепаратора блока риформинга циклогексановой

фракции на блок риформинга метилциклопентановой фракции за счет перепада давления между блоками 0.5 МПа: 3 мас.% газосырьевой смеси с блока риформинга циклогексановой фракции подают на второй и третий реакторы блока риформинга метилциклопентановой фракции в массовом соотношении 2:1.

Суммарный отбор бензола, получаемого при раздельном риформировании цикло0 гексановой и метилциклопентановой фракций, составляет 36 мас.%.

Затраты на разделение 1 т гидроочищенного сырья на фракции 62-75 и 75-85°С 5 составляют 0,13 руб.

Экономия электроэнергии на циркуляционных компрессорах на 1 т сырья 0,18 руб.

Концентрация водорода в циркулирующем аодородсодержащем газе блоков риформинга метилциклопентановой и

циклогексановой фракций составляет соответственно 77,8 и 83,2 об.%.

Пример 4, Гидроочищенную бензиновую фракцию, выкипающую в пределах 62-85°С, разделяют методом ректификации на метилциклопентановую (62-75°С) и цик- логексановую (75-85°С) фракции по примеру 1. Обе фракции раздельно подвергают каталитическому риформингу на полиметаллическом катализаторе Кр-104 (ТУ 38, 101380-78) при 495°С, обьемной скорости 1,5 и кратности циркуляции водородсо- держащего газа 1200 нм /м по примеру 1. Давление при риформинге циклогексановой фракции 1,15 МПа, а при риформинге метилциклопентановой фракции 0,7 МПа.

Циркулирующий водородсодержащий газ и вновь образовавшийся поступают из сепаратора блока риформинга циклогексановой фракции на блок риформинга метилциклопентановой фракции за счет перепада давлений между блоками 0,45 МПа; 3 мас.% газосырьевой смеси с блока риформинга циклогексановой фракции подают во второй и третий реакторы блока риформинга метилциклопентановой фракции в массовом соотношении 2:1.

Суммарный отбор бензола, получаемого при раздельном риформировании циклогексановой и метилциклопентановой фракций составляет 39 мас.%.

Затраты на разделение 1 т гидроочи- щенного сырья на фракции 62-75° и 75- 85°СС составляют 0,13 руб. Экономия электроэнергии на циркуляционных компрессорах 0,18 руб. на 1 тсырья. Концентрация водорода в циркулирующем водородсодер- жащем газе блоков риформинга метилциклопентановой и циклогексановой фракций составляет соответственно 73,9 и 80,4 об. %.

Пример 5. Гидроочищенную бензиновую фракцию, выкипающую в пределах 62-85°С, разделяют методом ректификации на метилциклопентановую фракцию (62- 75°С)и циклогексановую(75-85°С) фракции по примеру 1, Обе фракции раздельно подвергают каталитическому риформингу в блоках риформинга на полиметаллическом катализаторе Кр-104 (ТУ 38.101380-78) при 495°С, обьемной скорости 1,5 ч и кратности циркуляции водородсодержащего газа 1200 им /м3. Давление при риформинге циклогексановой фракции 1,05 МПа, при риформинге метилциклопентановой фракции 0,7 МПа.

Циркулирующий водородсодержащий газ и вновь образовавшийся поступают из сепаратора Клока риформинга циклогексановой фракции на блок риформинга метилциклопентановой фракции за счет перепада

давления между i, v v , газосырьевой смеси с Рлока риформингл циклогексановой Фракции подают во пторой и третий реакторы блока риформинга мгтил- 5 циклопентановой фракции в массовом соотношении 2:1. Суммарный отбор бензола. получаемого при раздельном риформировании цикл&гексановой и метилциклопентановой фракций, составляет 39,5 мас.%. 10 Затраты на разделение 1 т гидроочи- щенного сырья на фракции 62-75 и 75-85°С составляют 0,13 руб. Экономия электроэнергии на циркуляционных компрессорах 15 0,18 руб. на 1 т сырья.

Концентрация водорода в циркулирующем водородсодержащем газе блоков риформинга циклогексановой и метилциклопентановой фракций составляет соответ0 ственно80,1 и 73,0об.%.

Пример 6 Гидроочищенную бензиновую фракцию, выкипающую в пределах 62-85°С, разделяют методом ректификации на метилциклопентановую (62-75°С) и цик5 логексановую (75-85°С) фракции по примеру 1. Обе фракции раздельно подвергают каталитическому риформингу на полиметаллическом катализаторе Кр-104 (Ту 38.101380-78) при 495°С, обьемной скоро0 сти 1,5 ч и кратности циркуляции водородсодержащего газа 1200 нм /м3 по примеру 1. Давление при риформинге циклогексановой фракции 1,15 МПа, а при риформинге метилциклопентановой фракции 0,70 МПа.

5 Циркулирующий водородсодержащий газ и вновь образовавшийся поступают из сепаратора блока риформинга циклогексановой фракции на блок риформинга метилциклопентановой фракции за счет перепада дав0 ления между блоками 0,45 МПэ; 6 мае % газосырьевой смеси с блока риформинга циклогексановой фракции подают во второй и третий реакторы блока риформингз метилциклопентановой фракции в массовом соот5 ношении 2:1 соответственно.

Суммарный отбор бензола, получаемого при раздельном риформинге циклогексановой и метилциклопентановой фракций, составляет 39,8 мас.%. Затраты на разделе0 ние 1 т гидроочищенного сырья на фракции 62-75 и 75-85°С составляют 0,13 руб. Экономия электроэнергии на циркуляционных компрессорах 0,18 руб. на 1 т сырья. Концентрация водорода в циркулирующем во5 дородсодержащем газе блоков риформинга циклогексановой и метилциклопентановой фракций составляет соответственно 82,9 и 77,1 об.%.

Пример 7. Гидроочищенную бензиновую фракцию, выкипающую в пределах 62-85°С, разделяют методом ректификации

на метилциклопентановую (62-75°С) и цик- логексановую (75-85°С) фракции по примеру 1. Обе фракции раздельно подвергают каталитическому риформингу на полиметаллическом катализаторе Кр-104 (Ту- 38.101380-78) при 495°С, объемной скорости 1,5 ч 1 и кратности циркуляции во- дородсодержащего газа 1200 нм3/м3 по примеру 1. Давление при риформинге цик- логексановой фракции 1,15 МПа, а при риформинге метилциклопентановой фракции 0,7 МПа.

Циркулирующий водороде о держащий газ и вновь образовавшийся поступают из сепаратора блока риформинга циклогекса- новой фракции на блок риформинга метилциклопентановой фракции за счет перепада давления между блоками 0,45 МПа; 9 мас.% газосырьевой смеси с блока риформинга циклогексановой фракции подают во второй и третий реакторы циклогексановой фракции на блок риформинга метилциклопентановой фракции в массовом соотношении 2:1,

Суммарный отбор бензола, получаемого при раздельном риформинге циклогексановой и метилциклопентановой фракций, составляет 40,3 мас.%.

Затраты на разделение 1 т гидроочи- щенного сырья на фракции 62-75 и 75-85°С составляют 0,13 руб. Экономия электроэнергии на циркуляционных компрессорах 0,25 руб. на 1 т сырья. Концентрация водорода в циркулирующем водородсодер- жащем газе блоков риформинга циклогексановой и метилциклопентановой фракций соответственно 79,1 и 83,5 об.%.

Пример 8 (сравнительный). Гидроочищенную бензиновую фракцию, выкипающую в пределах 62-85°С и имеющую следующий углеводородный состав, мас.%: изогексаны 6: н-гексан 42, метилциклопен- тан 25, бензол 1, циклогексан 12 и углеводороды С 14, разделяют ректификацией на метилциклопентановую фракцию, выкипающую в пределах 62-75°С, с углеводородным составом, мас.%: изогексэны 8,5, н-гексан 54, метилциклопентан 34,5, бензол 1,0, циклогексан 2,0 и циклогексановую фракцию, выкипающую в пределах 75-85°С, с углеводородным составом, мас,%: н-гексан 14, метилциклопентан 3, бензол 2, циклогексан 35 и углеводороды С 46.

Обе фракции раздельно подвергают каталитическому риформингу на полиметаллическом катализаторе Кр-104 (ТУ-38. 101380-78) при 495°С, объемной скорости 1,5 , кратности циркуляции водородсо- держащего газа 1200:1 нм3/м3 и давлении 1 МПа в блоках риформинга, содержащих три

последовательно соединенных реактора. Процесс проводят при раздельной циркуляции водорода в блоках.

Концентрация водорода в циркулирующем водородсодержащем газе блоков риформинга метилциклопентановой и циклогексановой фракций составляет соответственно 70,5 и 84,1 об.%.

Суммарный отбор бензола, полученного

риформингом метилциклопентановой и циклогексановой фракции, при одинаковом давлении составляет 32,8 мас.%. Затраты на разделение 1 т гидроочищенного сырья на фракции 62-75 и 75-85°С составляют 0,13

руб, на 1 т сырья. Экономии электроэнергии на циркуляционных компрессорах нет.

Во всех примерах при проведении экспериментов использовалась одна и та же проба гидроочищенного бензина (фр. 6285°С), разделенная на фракции, выкипающие в пределах 62-75 и 75-85°С, что позволяет более точно определить зависимость выхода бензола при изменениях давления в системах.

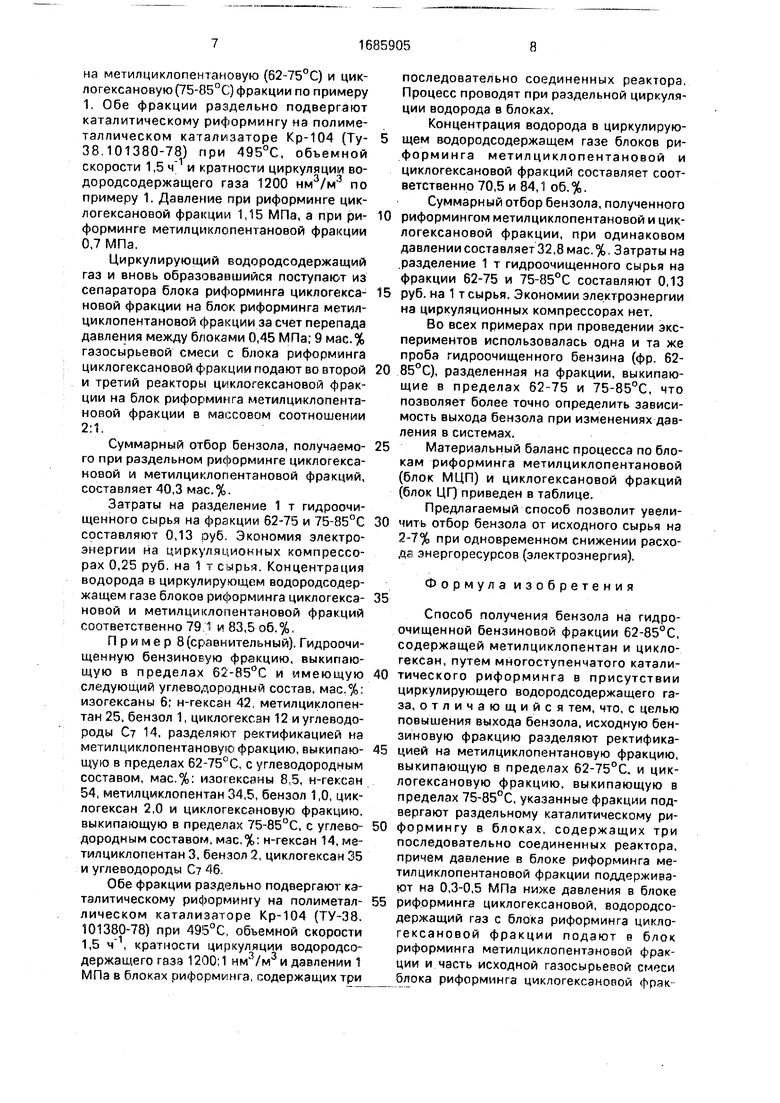

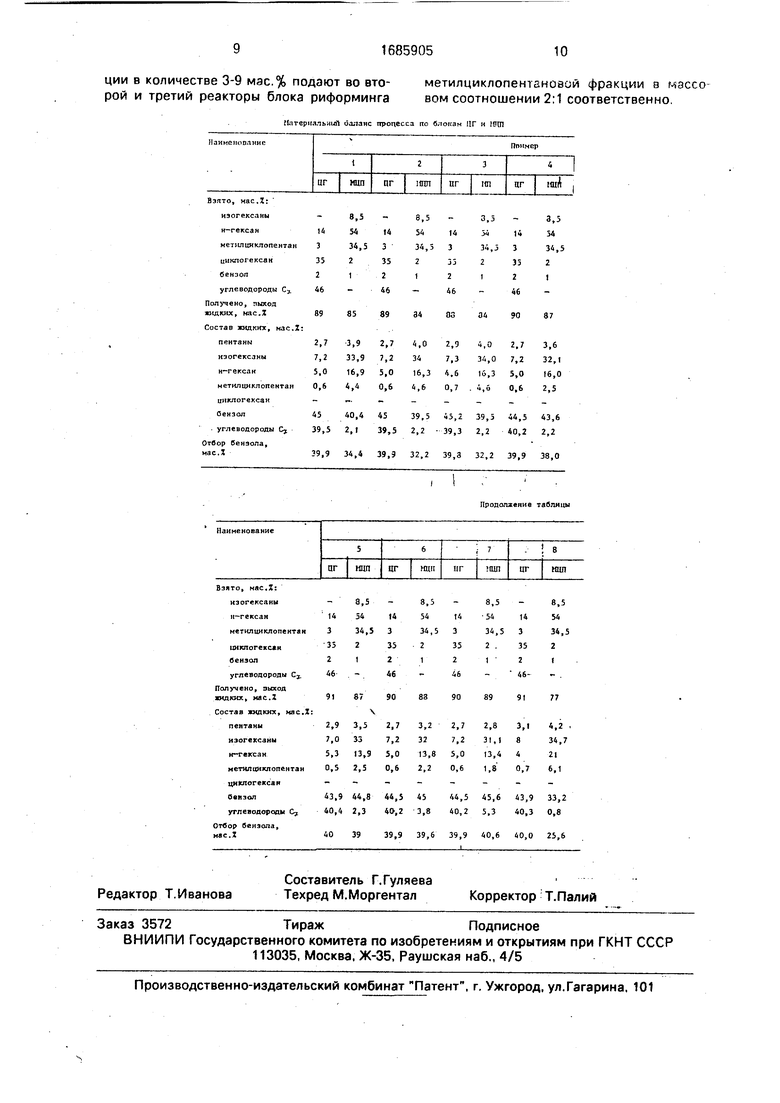

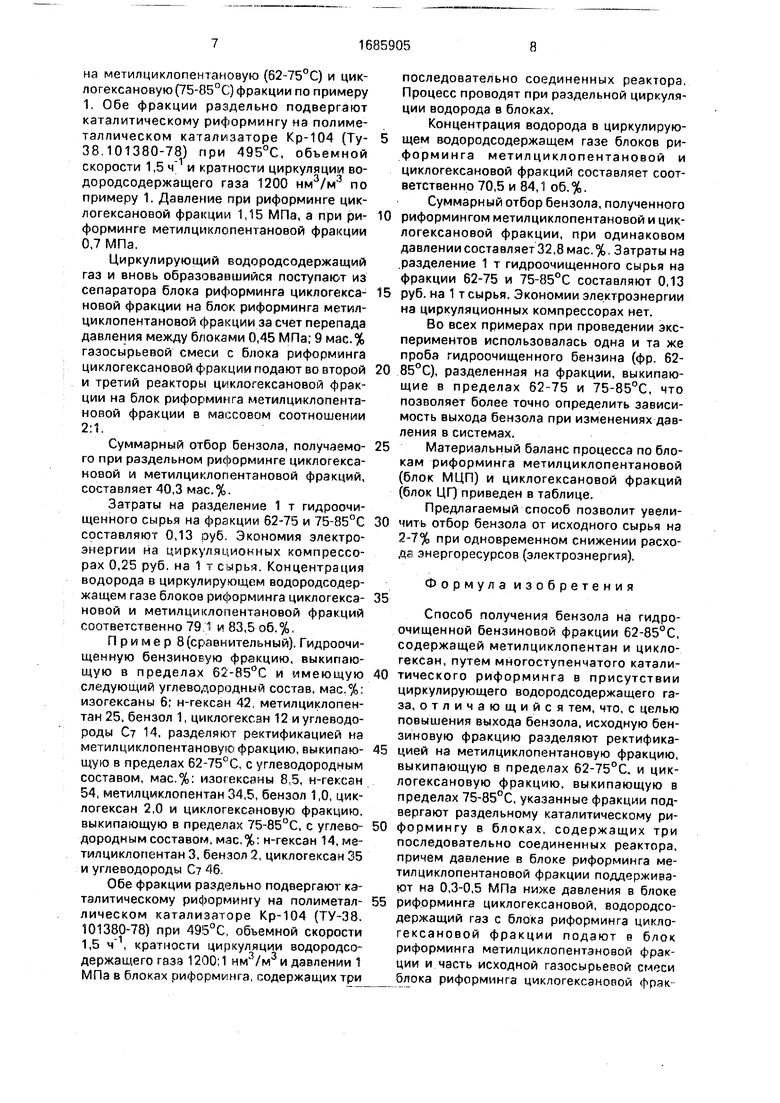

Материальный баланс процесса по блокам риформинга метилциклопентановой (блок МЦП) и циклогексановой фракций (блок ЦГ) приведен в таблице.

Предлагаемый способ позволит увеличить отбор бензола от исходного сырья на 2-7% при одновременном снижении расхода энергоресурсов (электроэнергия).

35

Формула изобретения

Способ получения бензола на гидроочищенной бензиновой фракции 62-85°С, содержащей метилциклопентан и циклогексан, путем многоступенчатого катали0 тического риформинга в присутствии циркулирующего водородсодержащего газа, отличающийся тем, что, с целью повышения выхода бензола, исходную бензиновую фракцию разделяют ректифика5 цией на метилциклопентановую фракцию, выкипающую в пределах 62-75°С, и циклогексановую фракцию, выкипающую в пределах 75-85°С, указанные фракции подвергают раздельному каталитическому ри0 формингу в блоках, содержащих три последовательно соединенных реактора, причем давление в блоке риформинга метилциклопентановой фракции поддерживают на 0,3-0,5 МПа ниже давления в блоке

5 риформинга циклогексановой, водородсо- держащий газ с блока риформинга циклогексановой фракции подают в блок риформинга метилциклопентэновой фракции и часть исходной газосырьевой смеси блока риформинга циклогексэносюй фрак

ции в количестве 3-9 мас.% подают во второй и третий реакторы блока риформинга

метилциклопентаноаой фракции в мяссо вом соотношении 2:1 соответственно

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШИРОКОЙ БЕНЗИНОВОЙ ФРАКЦИИ | 2005 |

|

RU2289610C1 |

| Способ подготовки сырья каталитического риформинга | 1988 |

|

SU1641865A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2005 |

|

RU2288941C1 |

| СПОСОБ ПУСКА УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2005 |

|

RU2289609C1 |

| СПОСОБ ПУСКА УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1992 |

|

RU2019556C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2032706C1 |

Изобретение касается производства ароматических углеводородов, в частности получения бензола, что может быть использовано в нефтехимии. Цель - повышение выхода бензола. Для этого ведут многоступенчатый риформинг гидроочищенной бенИзобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано на предприятиях этой отрасли, в частности на установках каталитического риформинга бензиновых фракций для получения бензола. Целью изобретения является повышение выхода бензола. Изобретение иллюстрируется следующими примерами. зиновой фракции с т.кип. 62-65°С, содержащей метилциклопентан и циклогексан, в присутствии Н2-содержащего газа При этом предварительно бензиновую фракцию разделяют ректификацией на метилцикло- пентановую с т.кип. 62-75°С и циклогекса- новую фракцию с т.кип. 75-85°С, которые подвергают раздельно риформингу в блоках, содержащих три последовательно соединенных реактора. Давление в блоке риформинга метилциклопентановой фракции должно быть на 0,3-0,5 МПа ниже давления в блоке риформинга циклогексановой фракции с осуществлением возврата -содержащего газа из этого блока в блок для риформинга метилкицлопентановой фракции. Причем часть (3-9 мас.%) исходной га- зосырьевой смеси блока риформинга циклогексановой фракции подают во второй и третий реакторы блока риформинга метилциклопентановой фракции в массовом соотношении 2:1 соответственно. Эти условия позволяют увеличить отбор бензола из сырья на 2-7% при одновременном снижении энергозатрат. 1 табл. Пример 1. Гидроочищенную бензиновую фракцию, выкипающую в пределах 62-85°С и имеющую следующий углеводородный состав, мас.%: изогексаны 6, нормальный гексэн 42, метилциклопентан 25, бензол 1,0. циклогексан 12 и углеводороды С 14, разделяют ректификацией на метил- циклопентановую фракцию, выкипающую в пределах 62-75°С, с углеводородным составом, мас.%: изогексаны 8.5, нормальный гексан 54,0. метилциклопентан 34.5. бензол ё О 00 СП о о ел

M.iTepii.i-tbrfuft и.ыанс процесса по блокам ИГ н ГР1Л

зято, мае.:

НЗОГ КСЛНЫ

н-гексан

метилциклопентан

иикяогексан

бензол

углеводороды Сл

олучено, чыход дких, мяс.Х

остав жидких, маг.1 ПРНТЯНЫ иэогексзны н-гексан

метилциклопентаи цнклргексан бензол углеводороды С

бор бензола, с. X

14

1

35

2

46

89

2,7 Т,г 5,0 0,6

45 39,5

8,5

54

34,5 2 I

85

35

2

46

89

8,5

54

34,5

2

1

34

3,5

14

3

2 46

(К)

04

3,92,74,02,94,0

33,97,2347,334,0

16,95,016,34,616,3

4,40,64,60,74,6

40,44539,545,239,5

2,139,52,239,32,2

I

1

35

2

46

90

2, 7.2 5,0 0,6

44,5 40,2

3,3

54

34,5

2

1

87

3,6 32,1 16,0 2,5

43,6 2,2

39,9 34,4 39,9 32,2 39,3 32,2 39,9 38,0

«то, HIC.Z: нзогексдкы и-гексан метилциклопентан

инклогексжк бензол

углеводороды Ст. лучено, выход

ДКИХ, N4C.Z

став жидких, нас.Х: пеятяны

метилциклопентан

циклогексаи

Оензол

углеводороды С,

бор бензола, с.

14 3

35

2

46

91

2,9 7,0 5,3 0,5

34,5 2

3,5 33 13,9 2,5

43,9 44,8 40,4 2,3

40

39

5

,5

35

2

46

89

8,5

54

34,5

2

1

34

3,5

14

3

2 46

(К)

04

92,74,02,94,0

,97,2347,334,0

,95,016,34,616,3

40,64,60,74,6

,44539,545,239,5

139,52,239,32,2

I

1

35

2

46

90

2, 7.2 5,0 0,6

44,5 40,2

3,3

54

34,5

2

1

87

3,6 32,1 16,0 2,5

43,6 2,2

Продолжение таблицы

.5 4

4,5

,5 3 3,9 ,5

4,8 ,3

14

3

35

2

46

90

2,7 7,2

5,0 0,6

44,5 40,2

8,5

54

34,5

2

1

3,2

32

13,8

2,2

14 3

33 2

46

90

2,7 7.2 5,0 0,6

4544,5

3,8 40,2

8,5

54

34,5

2

1

89

2,8 31,1 13,4 1,8

45,6 5.3

14 3

35

2

4691

3,1

8 4

0,7

43,9 40,3

8,5

54

34,5

2

I

4,2

34,7

21

6,1

33,2 0,8

39

39,9 39,6 39,9 40,6 40,0 25,6

| Маслянский Г.Н | |||

| и др | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| - Нефтепереработка и нефтехимия, 1982 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Маслянский Г.Н | |||

| и др | |||

| Определение выхода бензола при каталитическом рифор- минге расчетным путем | |||

| - Химия и технология топлив и масел, 1978, № 2, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-10-23—Публикация

1989-07-26—Подача