Изобретение относится к электротехнике а именно к производству малогабаритных коллекторов электрических машин, и может быть использовано в электротехнической промышленности

Цель изобретения улучшение качества путем увеличения сцепления частиц металла между собой и с диэлектрической частью.

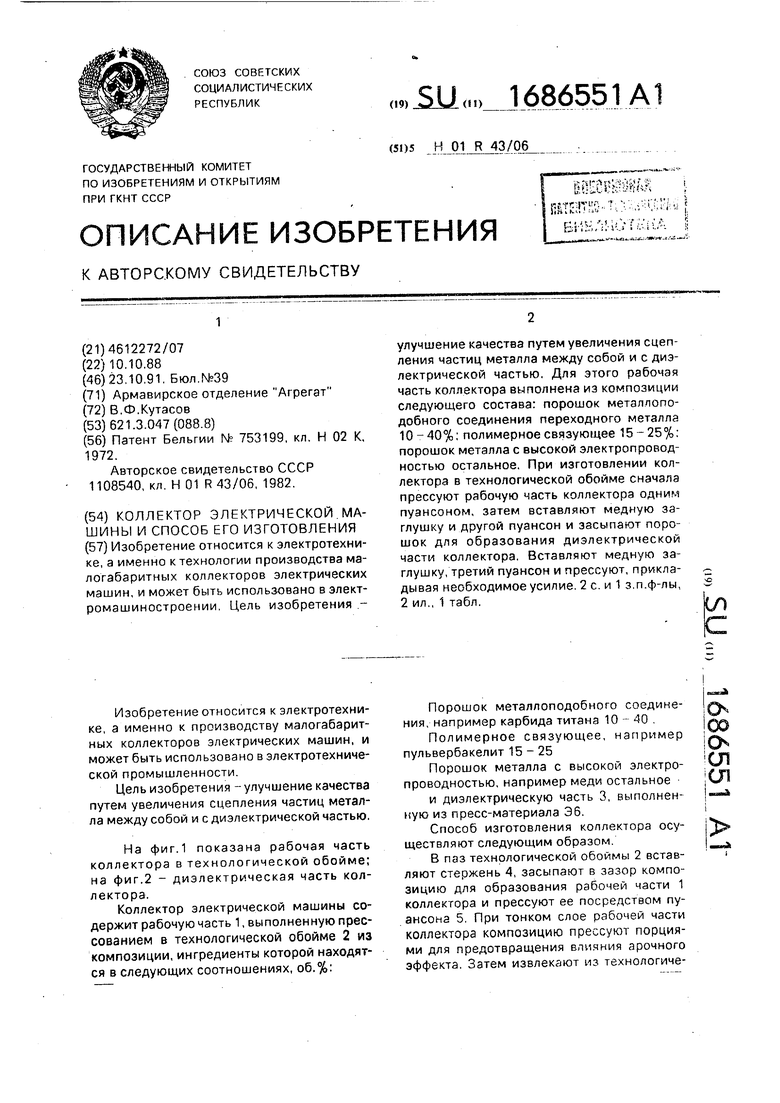

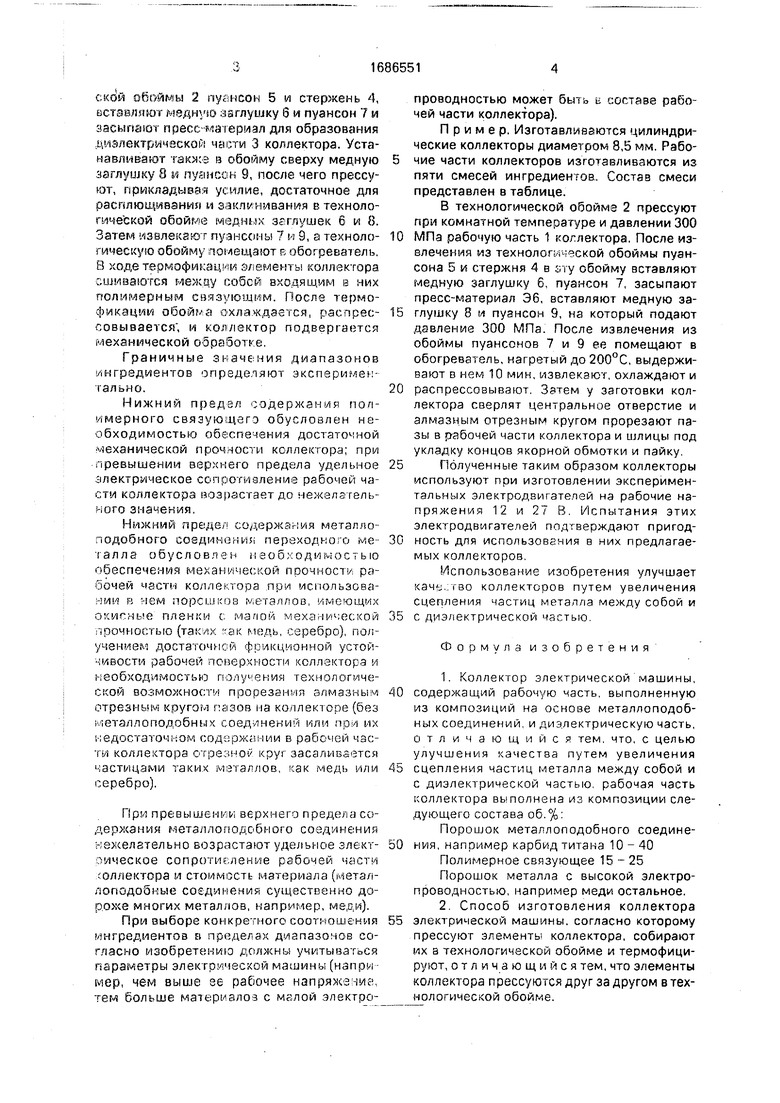

На фиг.1 показана рабочая часть коллектора в технологической обойме; на фиг.2 - диэлектрическая часть коллектора.

Коллектор электрической машины содержит рабочую часть 1, выполненную прессованием в технологической обойме 2 из композиции, ингредиенты которой находятся в следующих соотношениях, об.%:

Порошок металлоподобного соединения например карбида титана 10 40

Полимерное связующее, например пульвербакелит 15 - 25

Порошок металла с высокой электропроводностью, например меди остальное

и диэлектрическую часть 3 выполненную из пресс-магериала Э6

Способ изготовления коллектора осуществляют следующим образом

В паз технологической обоймы 2 вставляют стержень 4, засыпают в зазор компо зицию для образования рабочей части 1 коллектора и прессуют ее посредством пуансона 5 При тонком слое рабочей части коллектора композицию порциями для предотвращения влияния арочного эффекта Затем извлекают из технологичеО 00

о ел ел

ской обоймы 2 пуансон 5 и стержень 4, вставляю медную заглушку 6 и пуансон 7 и засыпают пресс-материал для образования диэлектрической части 3 коллектора. Устанавливают также в обойму сверху медную заглушку 8 и пуансон 9, после чего прессуют, прикладывая усилие, достаточное для расплющивания и заклинивания в технологической обойме медных заглушек 6 и 8. Затем извлекают пуансоны 7 и 9, а технологическую обойму помещают в обогреватель. В ходе термофикации элементы коллектора сшиваются между собой входящим в них полимерным связующим. После термофикации обойма охлаждается, распрес- совывается, и коллектор подвергается механической обработке.

Граничные значения диапазонов ингредиентов определяют экспериментально.

Нижний предел содержания пол имерного связующего обусловлен необходимостью обеспечения достаточной механической прочности коллектора, при превышении верхнего предела удельное электрическое сопротивление рабочей ча сти коллектора возрастает до меже л я гель ниго значения.

Нижний предел содержания металло подобного соединения переходное ме таллэ о б у с повлек н е о б о д и м остью обеспечения механической поочности ра- ЬОЧРЙ части коллектора при использовании R чем порош.в металлов пмгющих о -и line n пенки с малой ческой прочное тыс (таких i-dK мель сереОро) поп учением достаючной фрикционной устой чивости рабочей поверхности коллектора и необходимостью получения технологической возможности прорезания алмазным отрезным кругом газов на коллекторе (Ьез иетялпоподобных соединении или при их недостаточном содержании в рабочей час in коллектора отрезной круг засаливается частицами таких металлов как медь или серебро).

При превышении верхнего предела содержания металлоподобного соединения нежелательно возрастают удельное электрическое сопротивление рабочей части коллектора и стоимость материала (метал- лоподобные соединения существенно дороже многих металлов, например, меди).

При выборе конкретного соотношения ингредиентов в пределах диапазонов согласно изобретению должны учитываться параметры электрической машины (напри мер, чем выше ее рабочее напряжение, тем больше материалов с малой электропроводностью может быть ь составе рабочей части коллектора).

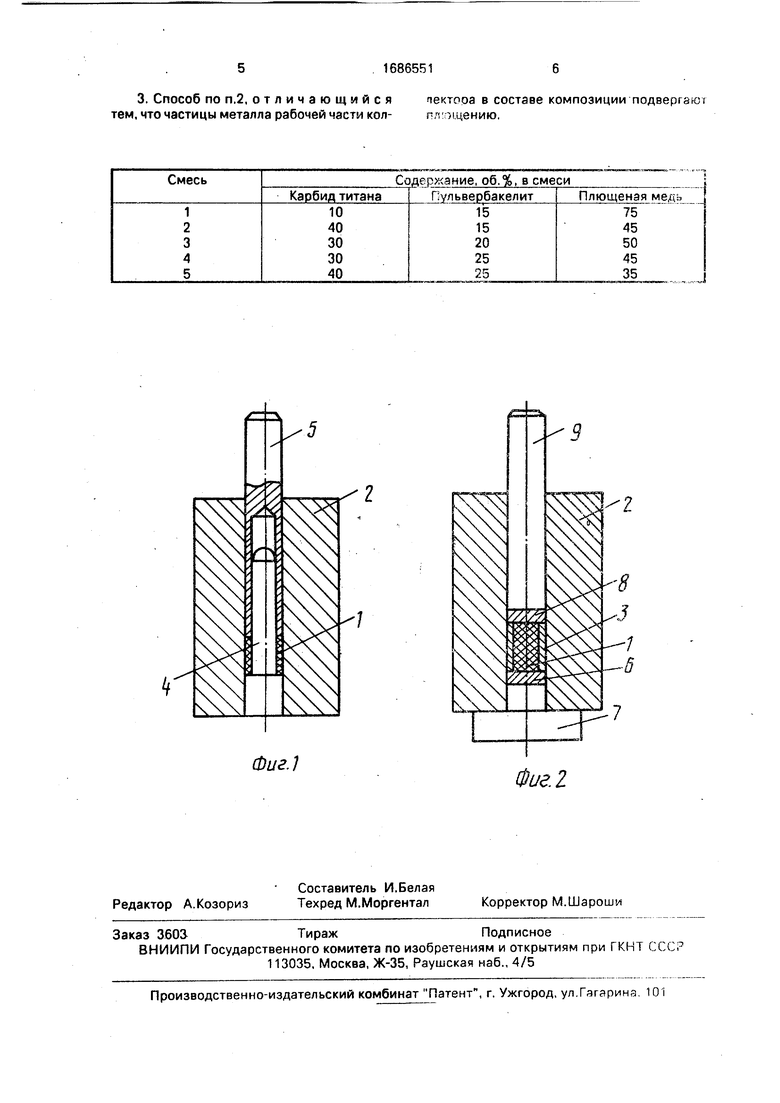

Пример. Изготавливаются цилиндрические коллекторы диаметром 8,5 мм. Рабочие части коллекторов изготавливаются из пяти смесей ингредиентов Состав смеси представлен в таблице.

В технологической обойме 2 прессуют при комнатной температуре и давлении 300

МПа рабочую часть 1 коглектора. После извлечения из технолога ской обоймы пуансона 5 и стержня 4 в ;,iy обойму вставляют медную заглушку 6 пуансон 7, засыпают пресс-материал 36, вставляют медную заглушку 8 и пуансон 9, на который подают давление 300 МПа. После извлечения из обоймы пуансонов 7 и 9 ее помещают в обогреватель, нагретый до 200°С, выдерживают в нем 10 мин извлекают, охлаждают и

распрессовывают Затем у заготовки коллектора сверлят центральное отверстие и алмазным отрезным кругом прорезают пазы в рабочей части коллектора и шлицы под укладку концов якорной обмотки и пайку

Полученные таким образом коллекторы

используют при изготовлении экспериментальных электродви:ателой на рабочие напряжения 12 и 27 В Испытания этих электродвигателей плд-веождают пригодность для использования в них предлагаемых коллекторов

Использование изобретения улучшает чач „ i во коллекторов путем увеличения сцепления частиц металла между собой и

г диэлектрической чагтью

Ф о р м / n н изобретения

1Коллектор электрической машины, содержащий рабочую часть, выполненную

из композиций на основе металлоподоб- ных соединений и диэлектрическую часть, отличающийся тем что, с целью улучшения качества путем увеличения сцепления частиц металла между собой и с диэлектрической частью рабочая часть коллектора выполнена из композиции следующего состава об.%

Порошок металлоподобного соедине- ния, например карбид титана 10 - 40 Полимерное связующее 15 - 25 Порошок металла с высокой электропроводностью, например меди остальное.

2Способ изготовления коллектора электрической машины, согласно которому

прессуют элементы коллектора, собирают их в технологической обойме и термофици- руют, отличающийся тем, что элементы коллектора прессуются друг за другом в технологической обойме.

3. Способ по п.2, отличающийся тем, что частицы металла рабочей частя чол

пектооа в составе композиции подвер1Ьгс пл1 мщению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1108540A1 |

| Способ изготовления изделий из электропроводных нетермостойких порошковых материалов | 2019 |

|

RU2732841C1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| Способ изготовления коллекторных пластин | 2019 |

|

RU2710758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВОГО УЗЛА | 1987 |

|

SU1561606A1 |

| Способ электроимпульсного нанесения упрочняющего покрытия из порошка на поверхность стальной детали и устройство для его осуществления | 2018 |

|

RU2705744C1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ РАЗНОРОДНЫХ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2551329C1 |

| Ротор электрической машины | 1984 |

|

SU1334273A1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

Изобретение относится к электротехнике, а именно к технологии производства малогабаритных коллекторов электрических машин и может быть использовано в электромашиностроении Цель изобретения улучшение качества путем увеличения сцепления частиц металла между собой и с диэлектрической частью. Для этого рабочая часть коллектора выполнена из композиции следующего состава: порошок металпопо- добного соединения переходного металла 10 -40%: полимерное связующее 15 - 25%: порошок металла с высокой электропроводностью остальное. При изготовлении коллектора в технологической обойме сначала прессуют рабочую часть коллектора одним пуансоном, затем вставляют медную заглушку и другой пуансон и засыпают порошок для образования диэлектрической части коллектора. Вставляют медную заглушку, третий пуансон и прессуют, прикладывая необходимое усилие 2с и 1 з п ф-лы 2 ил., 1 табл to

Фиг.1

7

7

Фиг. I

| Патент Бельгии № 753199, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-10-23—Публикация

1988-10-10—Подача