It Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта литого корпуса | 1987 |

|

SU1447636A1 |

| СПОСОБ РЕМОНТА ТРУБ СВАРКОЙ | 2003 |

|

RU2247890C1 |

| Способ восстановления заготовок из нержавеющей стали | 1990 |

|

SU1789325A1 |

| Способ ремонта конструкций с трещинами | 1990 |

|

SU1787095A3 |

| Способ ремонта торца чугунной изложницы | 1983 |

|

SU1115844A1 |

| Способ ремонта изложницы | 1983 |

|

SU1096019A1 |

| Способ продления ресурса деталей машин | 1989 |

|

SU1691041A1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| Способ ремонта отливки | 1983 |

|

SU1119813A1 |

| Способ ремонта корпусов | 1986 |

|

SU1333780A1 |

Изобретение относится ремонтной технике и пожег бь.ть испопьзгвано для ремонта питых корпусов преимущественчо энрргегимесксго оборудования

Цел to изобретения является расшире ние то и or n ги ч ее к v возможностей ,ем увеличения допустимых глубин трещин при выполнении ремонта

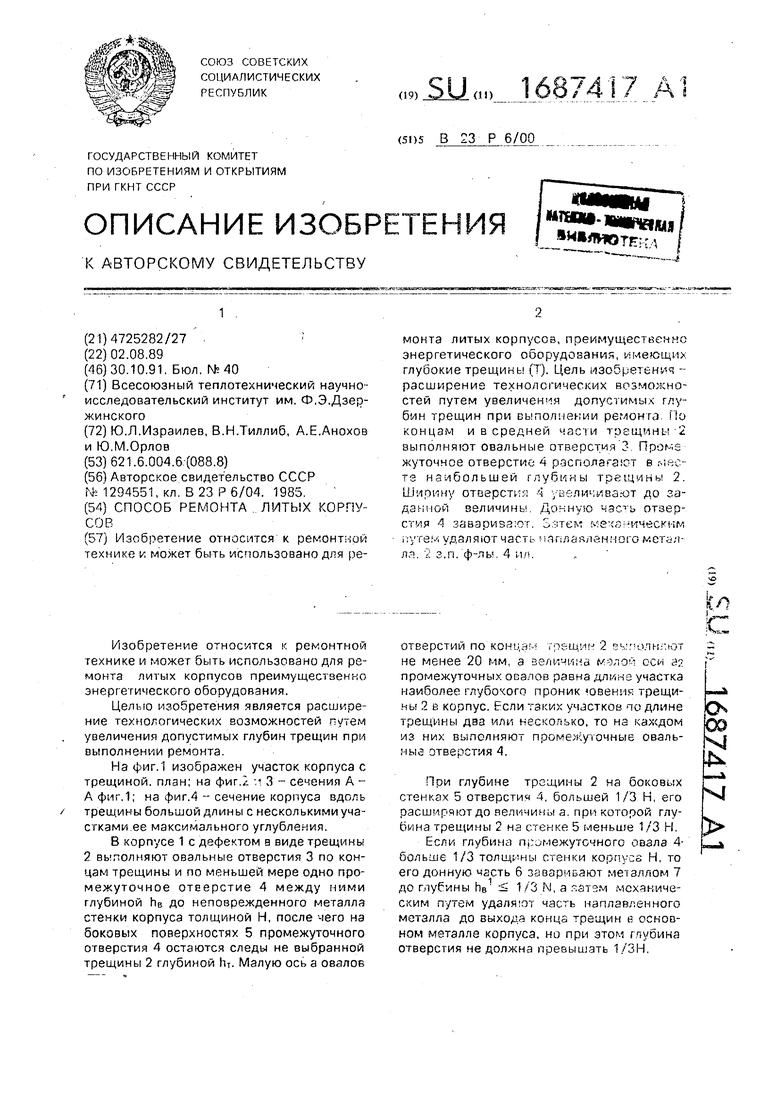

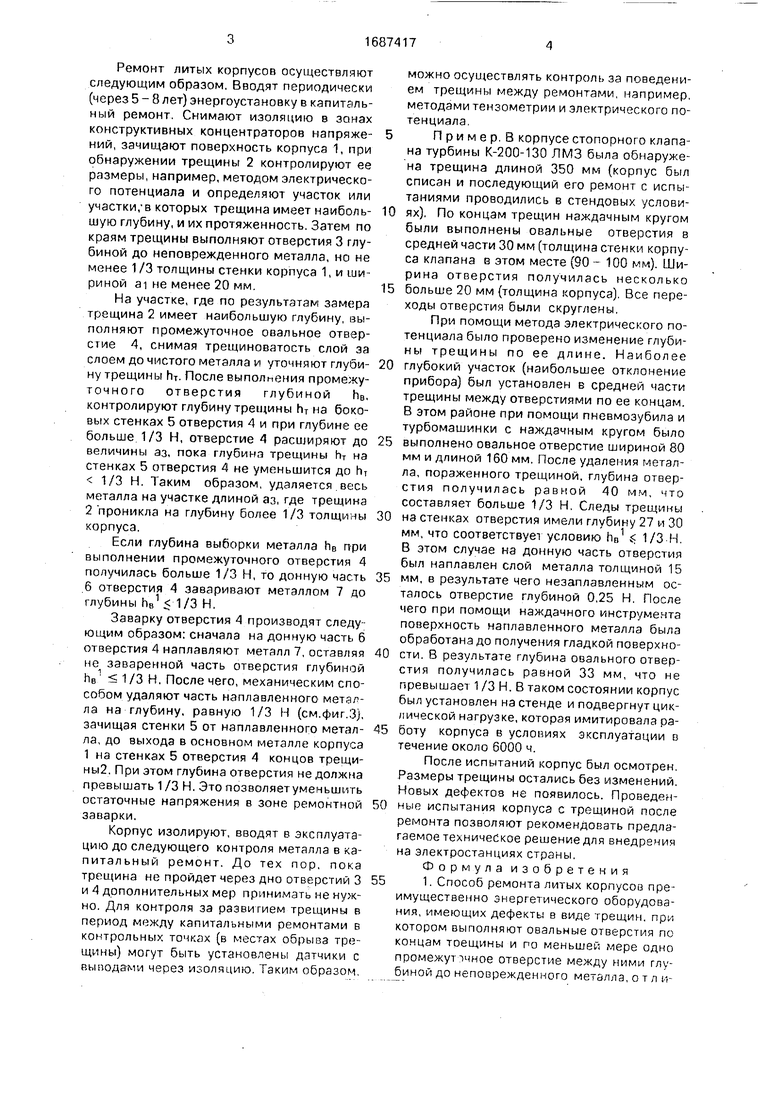

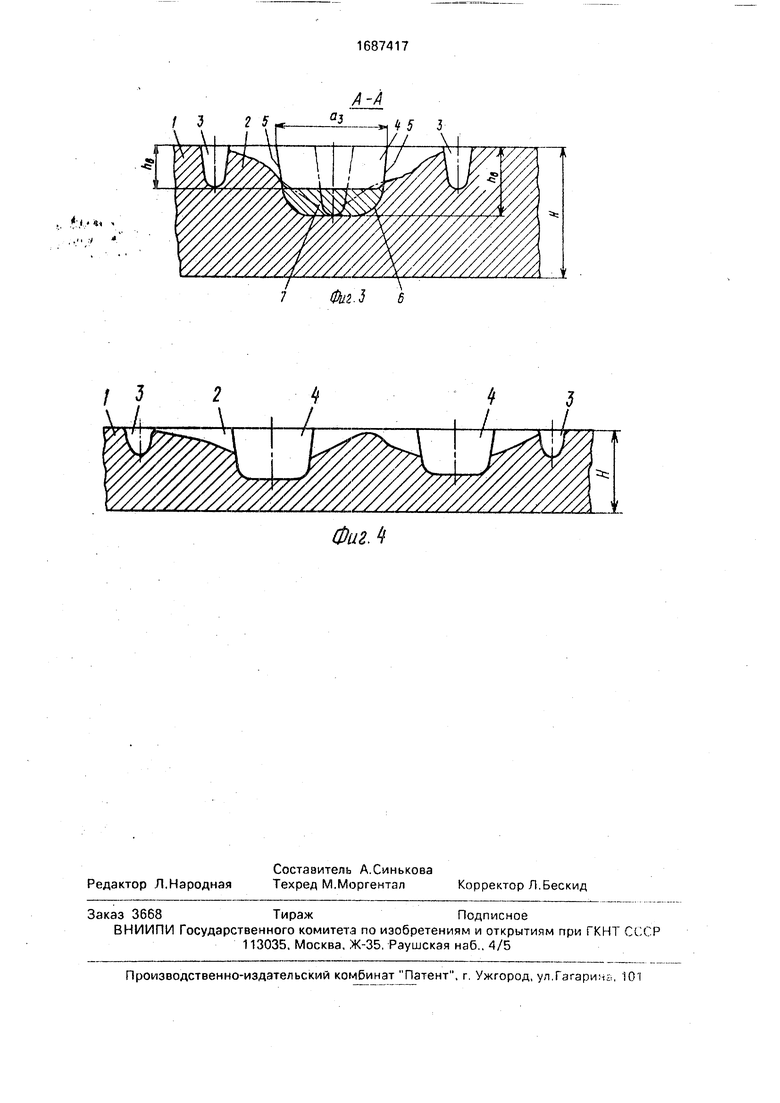

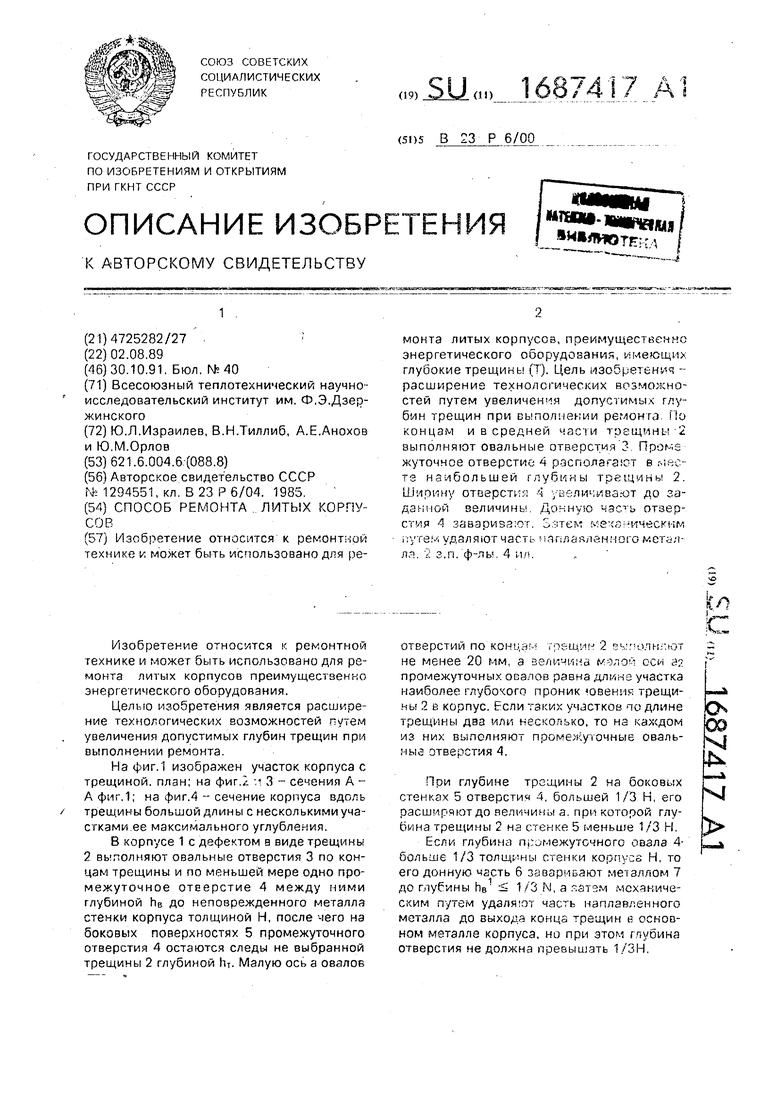

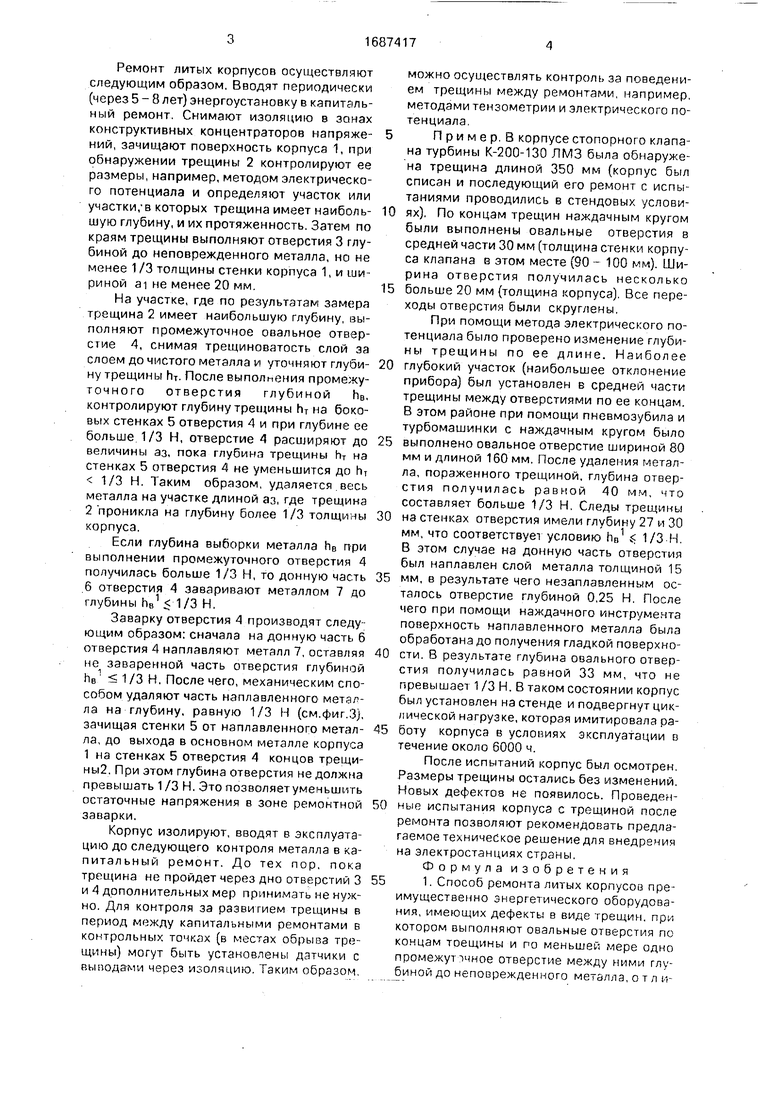

На фиг 1 изображен участок корпуса с тррщиной план на фиг . 3 се«ения А А фиг 1, на 4 сечение корпуса вдогь трешикы 6oTbUJon длины с несюлькими уча сгками ее максимального углубления

В корпусе 1 с дефектом в виде трещины вь олняют овальные отверстия 3 по концам тргщины и по меньшей мере одно про межуточное отверстие 4 между ними глубиной Ьв до неповрежденного металла стенки корпуса толщиной Н после чего на боковых поверхностях 5 промежуточного отверстия 4 остаются следы не выбранной трещины 2 глубиной hr Малую ось а овллоь

отверстии по KOHN , v ш « 2 г пи i . не менее 20 пм а величин мл о cut« с1 промежуточных ова юв равна длит , участка наиболее i лубового проник «овеж-к трещины t корпус участков подлине трещины два или нескопьно то на каждом из ни выполняют проме i овальные отверстия 4

При глубине трещины 2 на боковых ( генках 5 отверстия 4 большей 1/3 Н его оэсшиг-дют до величины а при которой глу- на трещины 2 на стенке 5 меньше 1 /3 Н

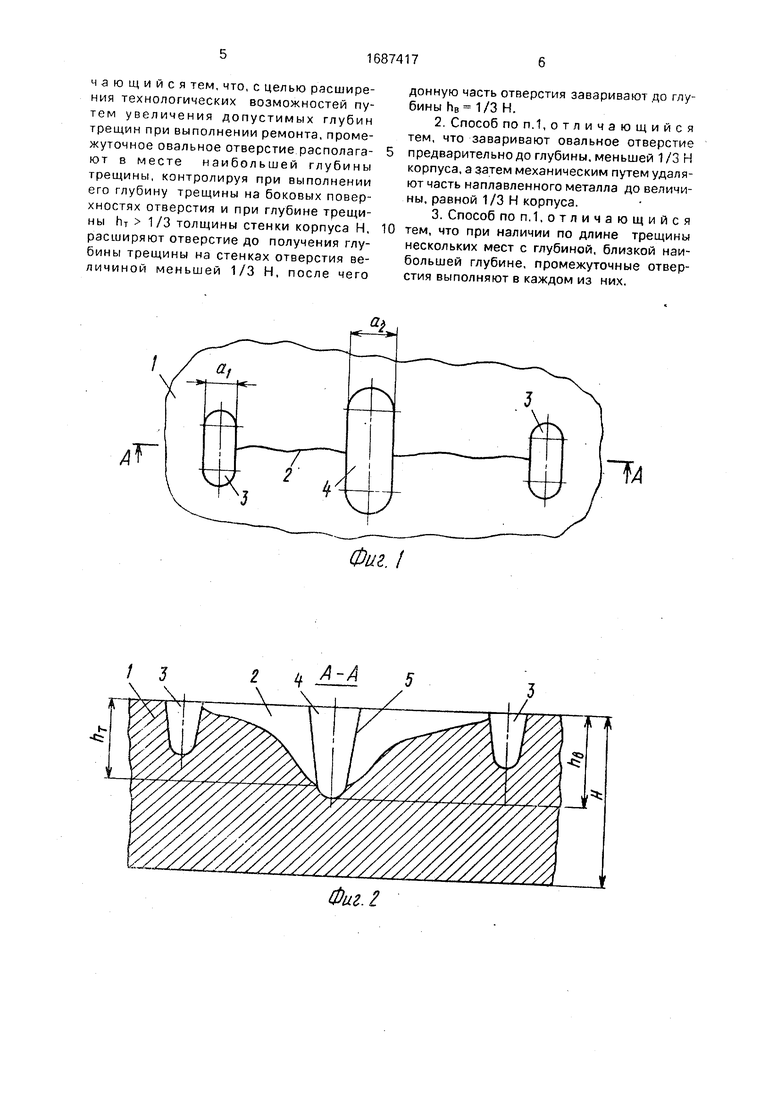

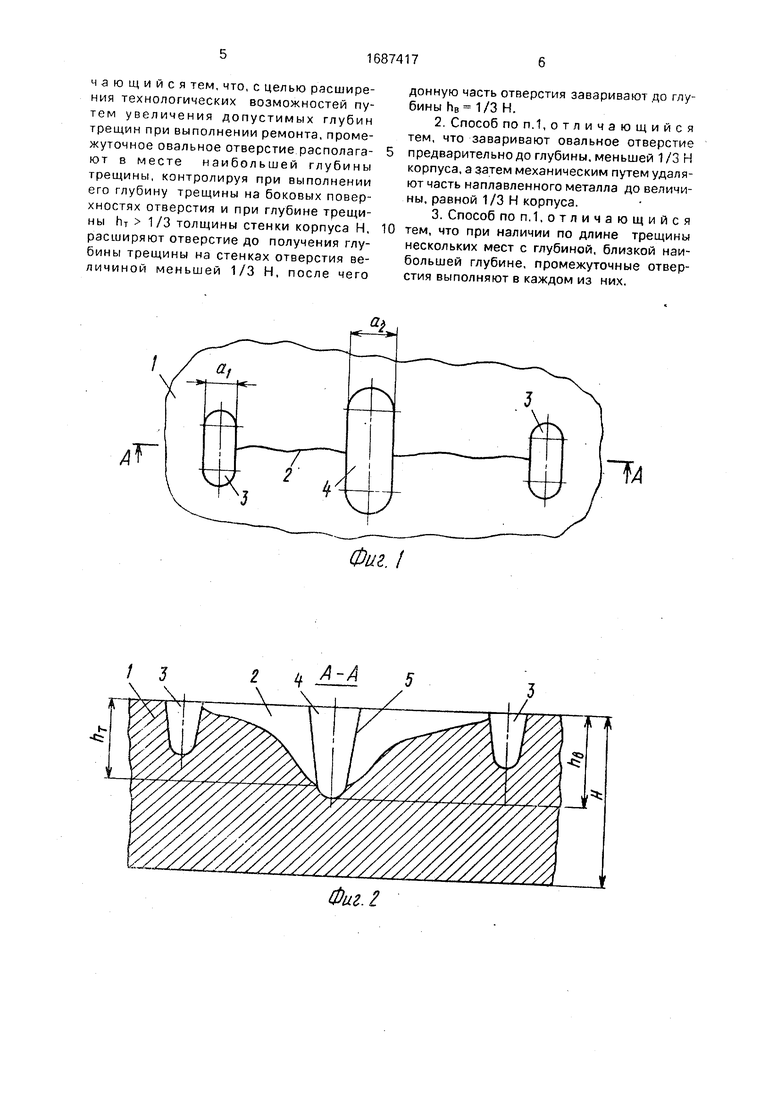

сли глубина п, межуточного .юала 4 больис 1/3 с i емки коог о Н то его донную часть 6 Зовариьают 7 дог) РиныЬв - 1/3N а мсхаииче сгим лугом удаляют час ь иачлав снного метзл/ia до вы/o/ia конца рещин н основном мртэлпе корпуса, но при этом гнойна отверстия не должна превыи чть 1/оН

О 00

I

XI

Ремонт литых корпусов осуществляют следующим образом. Вводят периодически (через 5-8 лет) энергоустановку в капитальный ремонт. Снимают изоляцию в зонах конструктивных концентраторов напряжений, зачищают поверхность корпуса 1, при обнаружении трещины 2 контролируют ее размеры, например, методом электрического потенциала и определяют участок или участки, в которых трещина имеет наибольшую глубину, и их протяженность. Затем по краям трещины выполняют отверстия 3 глубиной до неповрежденного металла, но не менее 1 /3 толщины стенки корпуса 1, и шириной ai не менее 20 мм.

На участке, где по результатам замера трещина 2 имеет наибольшую глубину, выполняют промежуточное овальное отверстие 4, снимая трещиноватость слой за слоем до чистого металла и уточняют глубину трещины hT. После выполнения промежу- гочного отверстия глубиной hB, контролируют глубину трещины hT на боковых стенках 5 отверстия 4 и при глубине ее больше 1/3 Н, отверстие 4 расширяют до величины аз, пока глубина трещины hT на стенках 5 отверстия 4 не уменьшится до ht 1/3 Н. Таким образом, удаляется весь металла на участке длиной аз, где трещина 2 проникла на глубину более 1/3 толщины корпуса.

Если глубина выборки металла Ьв гтри выполнении промежуточного отверстия 4 получилась больше 1/3 Н, то донную часть 6 отверстия 4 заваривают металлом 7 до глубины he 1/3 Н.

Заварку отверстия 4 производят следующим образом: сначала на донную часть б отверстия 4 наплавляют металл 7, оставляя не заваренной часть отверстия глубиной hB1 1 /3 Н, После чего, механическим способом удаляют часть наплавленного металла на глубину, равную 1/3 Н (см.фиг.3). зачищая стенки 5 от наплавленного металла, до выхода в основном металле корпуса 1 на стенках 5 отверстия 4 концов трещи- ны2. При этом глубина отверстия не должна превышать 1 /3 Н. Это позволяет уменьшить остаточные напряжения в зоне ремонтной заварки.

Корпус изолируют, вводят в эксплуатацию до следующего контроля металла в ка- питальный ремонт. До тех пор. пока трещина не пройдет через дно отверстий 3 и 4 дополнительных мер принимать не нужно. Для контроля за развитием трещины в период между капитальными ремонтами в контрольных, точках (в местах обрыва трещины) могут быть установлены датчики с выводами через изоляцию. Таким образом,

можно осуществлять контроль за поведением трещины между ремонтами, например, методами тензометрии и электрического потенциала.

Пример. В корпусе стопорного клапана турбины К-200-130 ЛМЗ была обнаружена трещина длиной 350 мм (корпус был списан и последующий его ремонт с испытаниями проводились в стендовых услови0 ях), По концам трещин наждачным кругом были выполнены овальные отверстия в средней части 30 мм (толщина стенки корпуса клапана в этом месте (90 - 100 мм). Ширина отверстия получилась несколько

5 больше 20 мм (толщина корпуса). Все переходы отверстия были скруглены.

При помощи метода электрического потенциала было проверено изменение глуби- ны трещины по ее длине. Наиболее

0 глубокий участок (наибольшее отклонение прибора) был установлен в средней части трещины между отверстиями по ее концам. В этом районе при помощи пневмозубила и турбомашинки с наждачным кругом было

5 выполнено овальное отверстие шириной 80 мм и длиной 160 мм. После удаления металла, пораженного трещиной, глубина отверстия получилась равной 40 мм, что составляет больше 1/3 Н. Следы трещины

0 на стенках отверстия имели глубину 27 и 30 мм, что соответствует условию he1 s; 1/3 Н. В этом случае на донную часть отверстия был наплавлен слой металла толщиной 15

5 мм, в результате чего незаплавленным осталось отверстие глубиной 0,25 Н. После чего при помощи наждачного инструмента поверхность наплавленного металла была обработана до получения гладкой поверхно0 сти. В результате глубина овального отверстия получилась равной 33 мм, что не превышает 1 /3 Н. В таком состоянии корпус был установлен на стенде и подвергнут циклической нагрузке, которая имитировала ра5 боту корпуса в условиях эксплуатации в течение около 6000 ч.

После испытаний корпус был осмотрен. Размеры трещины остались без изменений. Новых дефектов не появилось. Проведен0 ные испытания корпуса с трещиной после ремонта позволяют рекомендовать предлагаемое техническое решение для внедрения на электростанциях страны.

Формула изобретения

чающийся тем. что, с целью расширения технологических возможностей путем увеличения допустимых глубин трещин при выполнении ремонта, промежуточное овальное отверстие располагают в месте наибольшей глубины трещины, контролируя при выполнении его глубину трещины на боковых поверхностях отверстия и при глубине трещины hT 1/3 толщины стенки корпуса Н, расширяют отверстие до получения глубины трещины на стенках отверстия величиной меньшей 1/3 Н, после чего

0

донную часть отверстия заваривают до глу бины ha 1/3 Н.

Фиг. /

А-А

Фиг. /

I «1 о

4

ФигЛ

Ь

| Способ ремонта литых корпусов | 1985 |

|

SU1294551A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-30—Публикация

1989-08-02—Подача