Изобретение относится к изготовлению полых длинномерных изделий из эластичных материалов посредством раздува заготовок сжатым газом.

Известно устройство для изготовления полых изделий с помощью одного разъемного узла формования, установленного со- осно с раздувной головкой экструдера. в котором осуществляют подачу заготовки в узел формования, сообщая этому узлу возвратно-поступательное движение с подачей отформованного изделия в приемный узел с различными скоростями прямого и обратного ходов.

Недостатком является отсутствие условия, накладываемого на режим движения пресс-формы, оптимизирующего его с точки зрения производительности

Целью изобретения является повышение производительности при получении полого длинномерного изделия с периодически повторяющимися формообразованиями.

Цель достигается тем, что.соотношение скоростей рабочего и возвратного ходов узла формования осуществляют в соответствии с выражением

VnП

V0 m - n

где Vn - скорость подачи пресс-формы в зону экструзии;

V0 - скорость отвода пресс-формы;

m - длина пресс-формы;

п - длина хода пресс-формы.

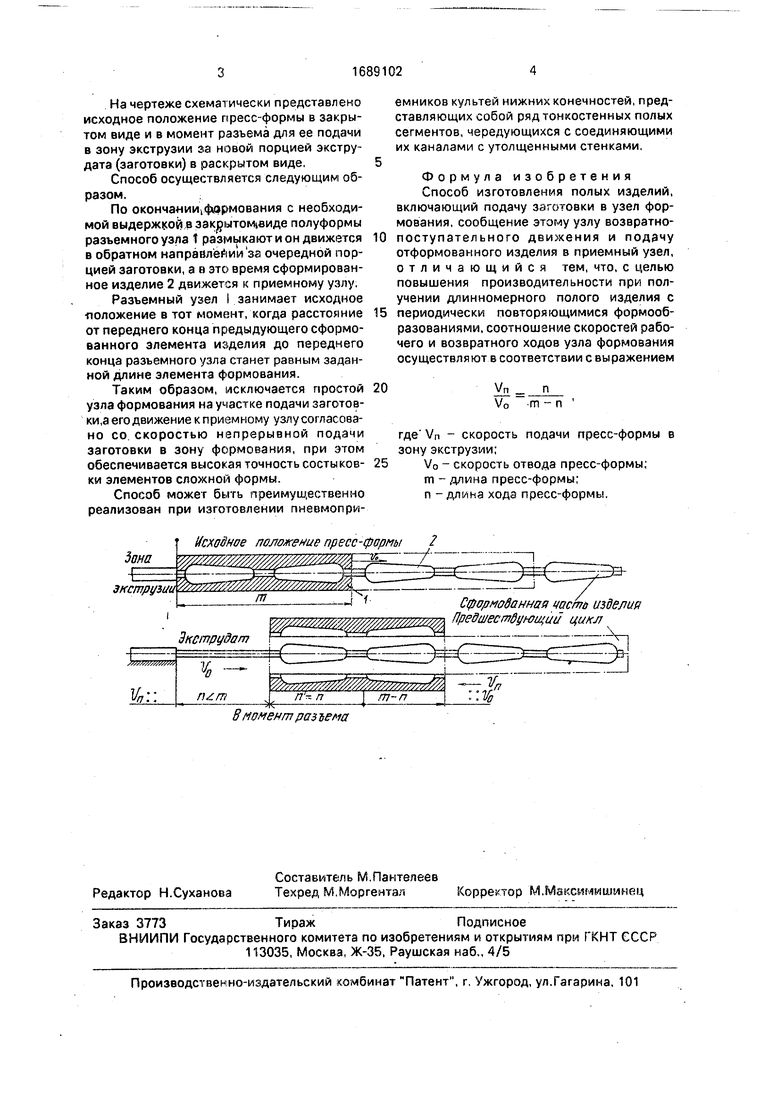

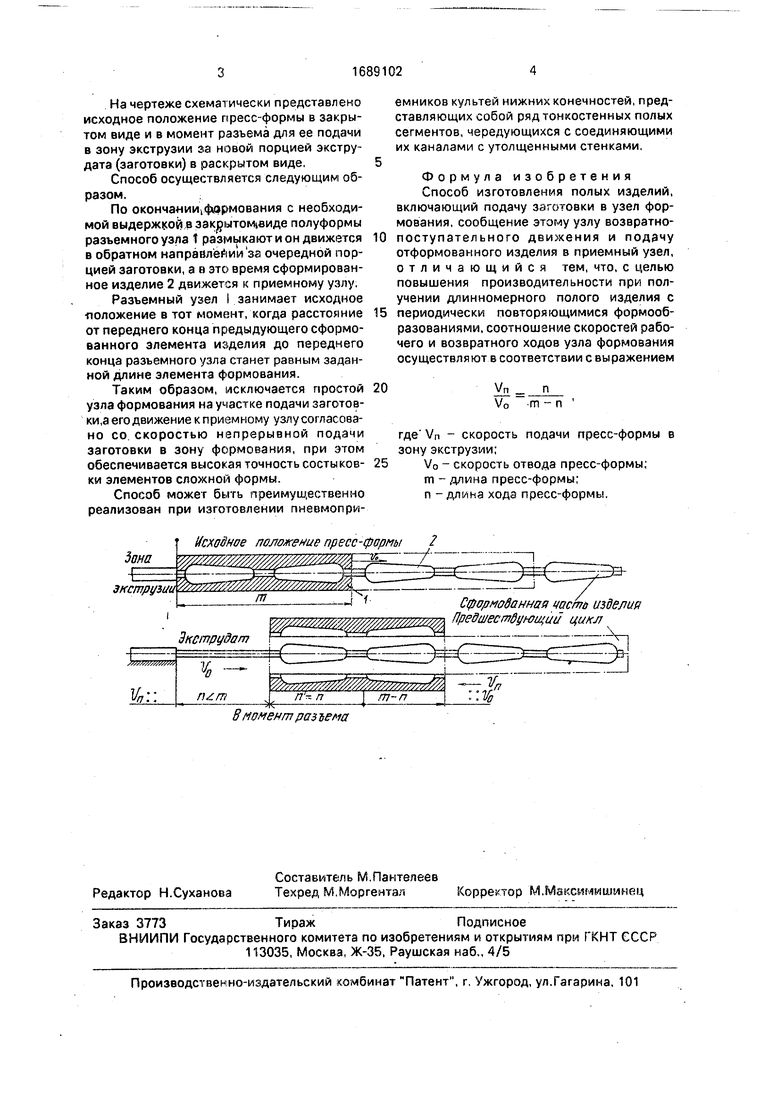

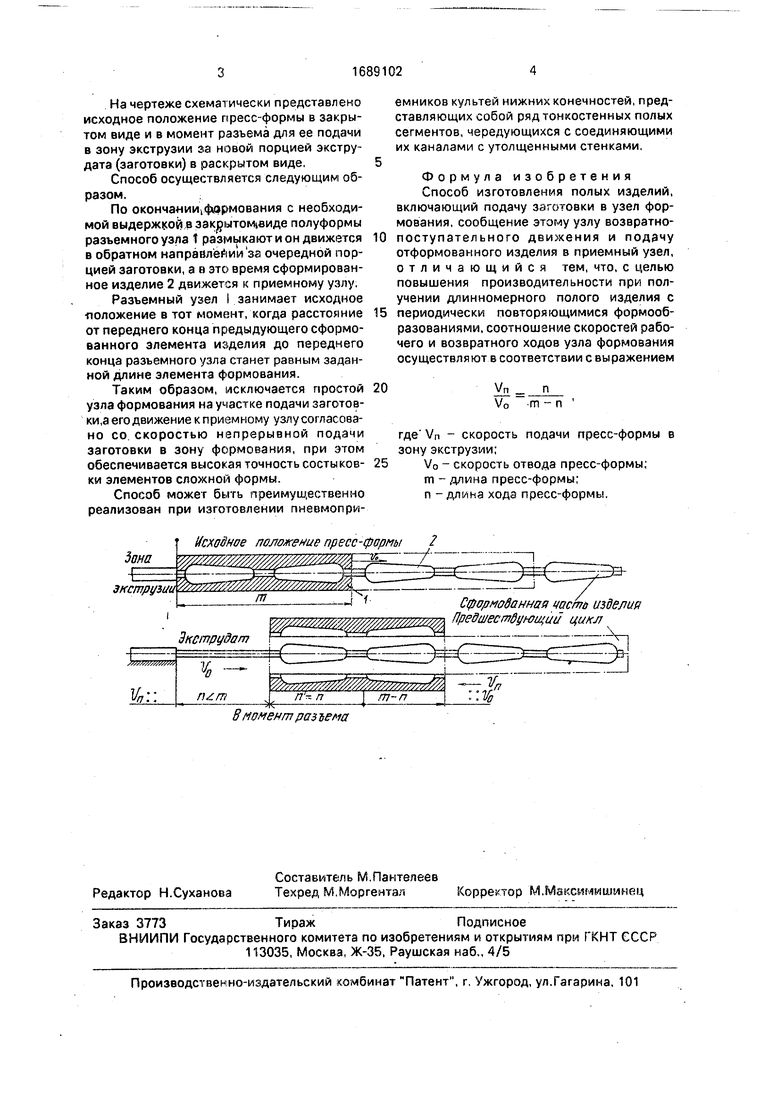

На чертеже схематически представлено исходное положение пресс-формы в закрытом виде и в момент разъема для ее подачи в зону экструзии за новой порцией экстру- дата (заготовки) в раскрытом виде,

Способ осуществляется следующим образом.

По окончанииьформования с необходимой выдержкой в эакрытом|виде полуформы разъемного узла 1 размыкают и он движется в обратном направлении за очередной порцией заготовки, а в это время сформированное изделие 2 движется к приемному узлу.

Разъемный узел I занимает исходное положение в тот момент, когда расстояние от переднего конца предыдующего сформованного элемента изделия до переднего конца разъемного узла станет равным заданной длине элемента формования,

Таким образом, исключается простой узла формования на участке подачи заготов- ки,а его движение к приемному узлу согласовано со скоростью непрерывной подачи заготовки в зону формования, при этом обеспечивается высокая точность состыковки элементов сложной формы.

Способ может быть преимущественно реализован при изготовлении пневмоприемников культей нижних конечностей, представляющих собой ряд тонкостенных полых сегментов, чередующихся с соединяющими их каналами с утолщенными стенками.

Формула изобретения Способ изготовления полых изделий, включающий подачу заготовки в узел формования, сообщение этому узлу возвратнопоступательного движения и подачу отформованного изделия в приемный узел, отличающийся гем, что, с целью повышения производительности при получении длинномерного полого изделия с

периодически повторяющимися формообразованиями, соотношение скоростей рабочего и возвратного ходов узла формования осуществляют в соответствии с выражением

Уп п

V0 m - п

где Vn - скорость подачи пресс-формы в зону экструзии; V0 - скорость отвода пресс-формы;

m - длина пресс-формы;

п - длина хода пресс-формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых изделий из эластичных материалов | 1980 |

|

SU1689103A1 |

| Способ изготовления изделия из термопластичных полимерных материалов и устройство для его осуществления | 2019 |

|

RU2732299C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗОЛЯТОРА С ОСЕВОЙ СТУПЕНЧАТОЙ ПОЛОСТЬЮ МЕТОДОМ ЭКСТРУЗИИ | 1998 |

|

RU2152302C1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ ИЗОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2621531C1 |

| Способ получения длинномерных полых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2790693C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2617584C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2009 |

|

RU2392077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗИГЗАГООБРАЗНОГО ГОФРА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100120C1 |

| СПОСОБ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ И ПЛАСТИФИЦИРОВАННЫХ МАСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2492965C1 |

Изобретение относится г пссобям из готовления экструзией с ра. аусюм дт iномерных тонкостенных полых 1 с периодически повторяющимися формообразованиями. Цель - повышение производительности. Предложение позволяет использовать лишь одну пресс-форму, в частности для получения вкладных в протезах конечностей пневматических культепри- емников сегменты которых соответствуют уровню ампутации и соединены с каналами, толщина стенки которых существенно утолщена. В зависимости от влияющих друг на друга целою ряда факторов в этом процессе, обуславливающих качество изделия, скорости нроло/ючыл перемещений пресс- формы усганаьливзют по выражению Vn/V0 m - г, где Vn - скорость подачи пресс-формы в зону экструзии: V0 - скорость отвода пресс-Формы, m - длина пресс-формы п - длина хода пресс-формы, что позволяет обеспечить точную состыковку .элементов изделия. 1 ил. сл С

Зона

Исходное положение пресс-формы 2

экстругии

В момент раз ъема

| Устройство для формования пластмассовых профилированных труб | 1978 |

|

SU764997A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-11-07—Публикация

1980-07-21—Подача