(54)

ДЛЯ ВЫРЕЗКИ ДЕТАЛЕЙ ИЗ ПЛАСТИЧНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| ШТАМП ДЛЯ ПОЛУЧЕНИЯ ПАЗОВ В ЛИСТОВЫХ ДЕТАЛЯХ | 1971 |

|

SU426731A1 |

| Штамп для изготовления полых изделий из листовой заготовки | 1968 |

|

SU266711A1 |

| ПЛОДОРЕЗКА СО СМЕННЫМ БЛОКОМ-РЕЗАКОМ "ВИКОСТ" | 2000 |

|

RU2195848C2 |

| Штамп для вытяжки и обрезки | 1986 |

|

SU1333449A1 |

| Штамп для изготовления полых деталей | 1987 |

|

SU1634349A1 |

| Способ вырубки деталей из листовогоМАТЕРиАлА элАСТичНОй СРЕдОй ишТАМп для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU845984A1 |

| Штамп совмещенного действия "Викост | 1987 |

|

SU1496871A1 |

| Вырубной штамп | 1977 |

|

SU715176A1 |

| Штамп для получения деталей из листового материала вырубкой по контуру | 1975 |

|

SU558738A1 |

Изобретение относится к области механической обработки, в частности к устройствам для вырезки деталей из пластичных материалов и может быть использовано в радиопромышленности для изготовления проходных ступенчатых изоляторов, например, из фторопласта, которые широко применяются при сборке связной аппаратуры.

Известен штамп для вырезки деталей из пластичных материалов, включающий трубчатый пуансон, установленный в плите, подсоединенной к ползуну пресса 1. На этом штампе можно изготавливать прокладки без отверстия в середине.

Наиболее близким из известных является штамп для вырезки деталей из пластичных материалов, включающий смонтированные на основании подвижный трубчатый пуансон с острой режущей кромкой для вырубки наружного контура, установленный в верхней плите, пуансон для просечки отверстия и нижнюю плиту 2.

Однако известный штамп нельзя использовать для получения деталей со ступенчатой наружной поверхностью.

Цель изобретения - обеспечение возможности получения деталей ступенчатой по высоте формы.

Это достигается тем, что штамп снабжен установленными на нижней плите неподвижной трубчатой матрицей с острой режущей кромкой; расположенной соосно подвижному трубчатому пуансону, и регулируемым упором ограничения хода подвижного трубчатого пуансона, соединенным с установленны под нижней плитой и связанным с ней буфером.

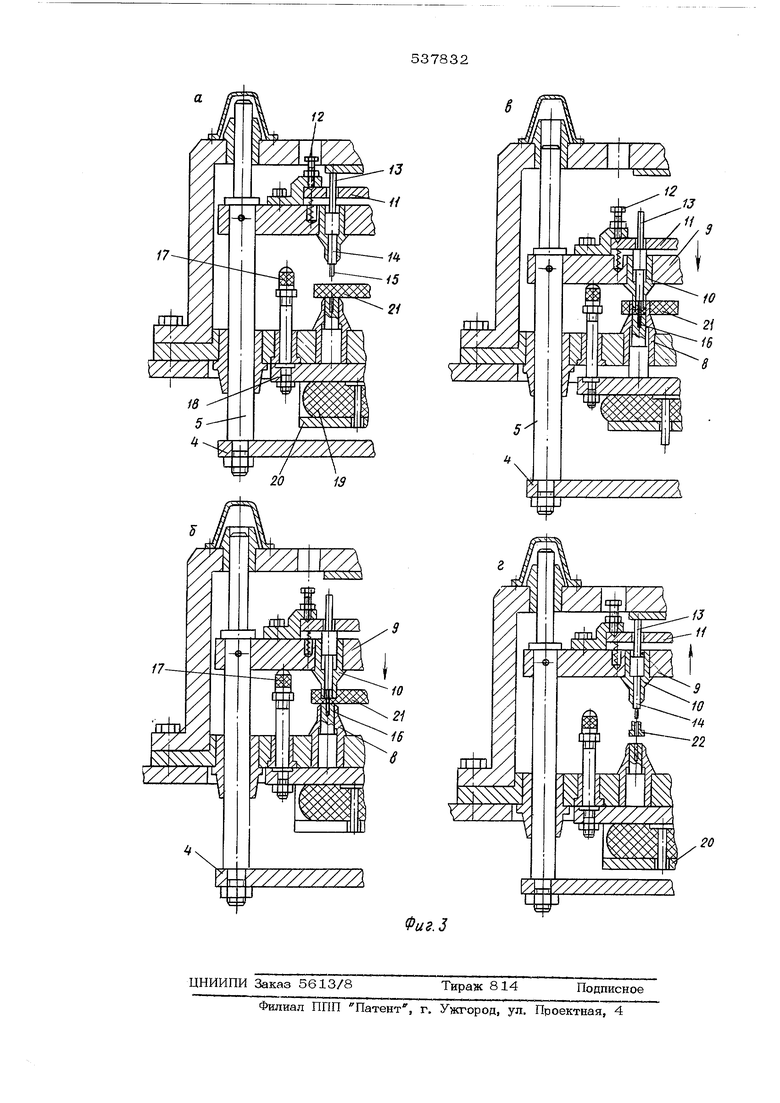

На фиг. 1 изображен предлагаемый штам разрез; на фиг, 2 - узел I на фиг. 1; на фиг. 3 - схема последовательного взаимодействия рабочих органов штампа (положения а, б, в и г).

Штамп состоит из основания 1, внутри которого расположен пневмоцилиндр 2 с тяговым штоком 3. Шток 3 через проушину с траверсой 4, на последней закреплены колонки 5, пропущенные сквозь втулки нижней плиты 6 корпуса 7. В плиту 6 вмонтированы трубчатые матрицы 8 с острыми режущими кромками. Верхняя плита 9 закреплена на колонках 5 н вьтолнена подвижной в вертикальном направлении вместе с траверсой 4 под воздействием штока 3 пневмоцилиндра 2. Трубчатые пуансоны 10 с острой режущей кромкой запрессованы в верхней плите 9 и расположены соосно труб чатым матрицам 8. На верхней плите 9 смонтирована пластина 11, положение которой в вертикальном направлении регулируется с помощью винтов 12. Пластина 11 име ряд отверстий, сквозь которые проходят хв стовики 13 выталкивателей 14 так, что утолщенная их часть при перемещении выта кивателей 14 будет упираться в пластину 11, Выталкиватель 14 имеет пуансон 15 для пробивки отверстий. Выталкиватель 16 трубчатой матрицы имеет соответствующее пуансону 15 отверстие. На нижней ллите 6 свободно в отверстиях, выполненных в ней расположены регулируемые упоры 17 ограничения хода трубчатого пуансона, которые жестко соединены с плитой 18, поджатой к нижней плите буфером 19, связанным посредством скобы 20 с нижней плитой 6. Штамп работает следующим образом. Заготовку 21 в виде полосы или листа подают на вырезку. Количество одновременно работающих матриц и пуансонов выбирают исходя из ко кратных конструктивных размеров детали. В исходном положении матрица 8 и пуансон 10 разведены в крайние положения и между ними находится заготовка 21. При включении привода шток 3 опускается, тя- нет за собой траверсу 4, колонки 5 и верх нюю плиту 9„ Пуансон Ю приближается к материалу заготовки 21, и пуансон 15 про бивает его насквозь. Предварительно под воздействием сопротивления материала, выталкиватель 14 утапливается внутрь пуансона 10 до тех пор, пока его утолщенная часть не упрется своим буртом в пластину 11. Вслед за пуансоном 15 в материал заготовки 21 своей заостренной частью врезается тр5гбчатый пуансон 10. Когда врезание достигнет глубины, равной высоте уступа 22 детали, верхняя плита 9 войдет в соприкосновение с регулируемыми упорами 17 и , нажимая на них, начнет опускать плиту 18. При этом буфер 19 сжимается. По мере опускания плиты 18, а вместе с ней и выталкивателя 16, матрица 8 врезается в заготовку 21 снизу (см. фиг. 3, положение б). Во время врезания пуансон 10 своей заходной частью входит внутрь матрицы 8, и деталь отделяется от заготовки 21. в процессе врезания пуансона 10 и матс. ицы 8 происходит деформация материала, о она распространяется главным образом а ту часть заготовки 21, которая оказывается вне пределов формирования детали Впоследствии отбрасывается. Если в процессе вырезки требуется подрегулировать размер детали по высоте, этого достигают с помощью винтов 12, которые перемещают пластину 11. В этом случае расстояние между торцами выталкивателей 14 и 16 при их максимальном сближении изменяется, и материал заготовки, если он был толще высоты детали 22, подпрессовывается усилием сжатого буфера 19, С помощью регулируемых упоров 17 и винтов 12 можно переналаживать устройство с вырезки одного типоразмера изготавливаемых деталей 22 по высоте на , при этом, соответственно, должна изменяться толщина материала заготовки 21. Таким же методом можно регулировать глубину вхождения пуансона 1О внутрь матрицы 8. Когда привод будет переключен на обратный ход, шток 3 поднимается, пуансон 1О и матрица 8 расходятся в крайние положения, а выталкиватели 14 и 16 выталкивают готовуть деталь 22. Причем вначале де 22 выходит из матрицы 8, а затем из пуансона 10. Сьем детали 22 с пуансона 15 предусматривается подпружиненным сбрасывателем ( на чертежах не показан). Далее цикл вырезки повторяется. Используя возможность увеличения числа матриц и пуансонов, работающих одновременно, можно достичь значительного повышения производительности труда. Ф ормула изобретения Штамп для вырезки деталей из пластичных материалов, включающий смонтированные на основании подвижный трубчатый пуансон с острой режущей кромкой для вырубки наружного контура, установленный в верхней плите, пуансон для просечки отверстия и нижнюю плиту, отличающийс я тем, что, с целью обеспечения возможности получения деталей ступенчатой по высоте формы, штамп снабжен расположенными на нижней плите неподвижной трубчатой матрицей с острой режушей кромкой, соосной подвижному трубчатому пуансону, и регулируемым упором ограничения хода подвижного трубчатого пуансона, соединен-. ным с установленным под нижней плитой и связанным с ней буфером. Источники информации, принятые во внимание при экспертизе: б6

ки, М., 1960 г., стр. 53, рис. 57.М., 1960 г., стр. 53. рис. 58.

537832

Авторы

Даты

1976-12-05—Публикация

1975-06-05—Подача