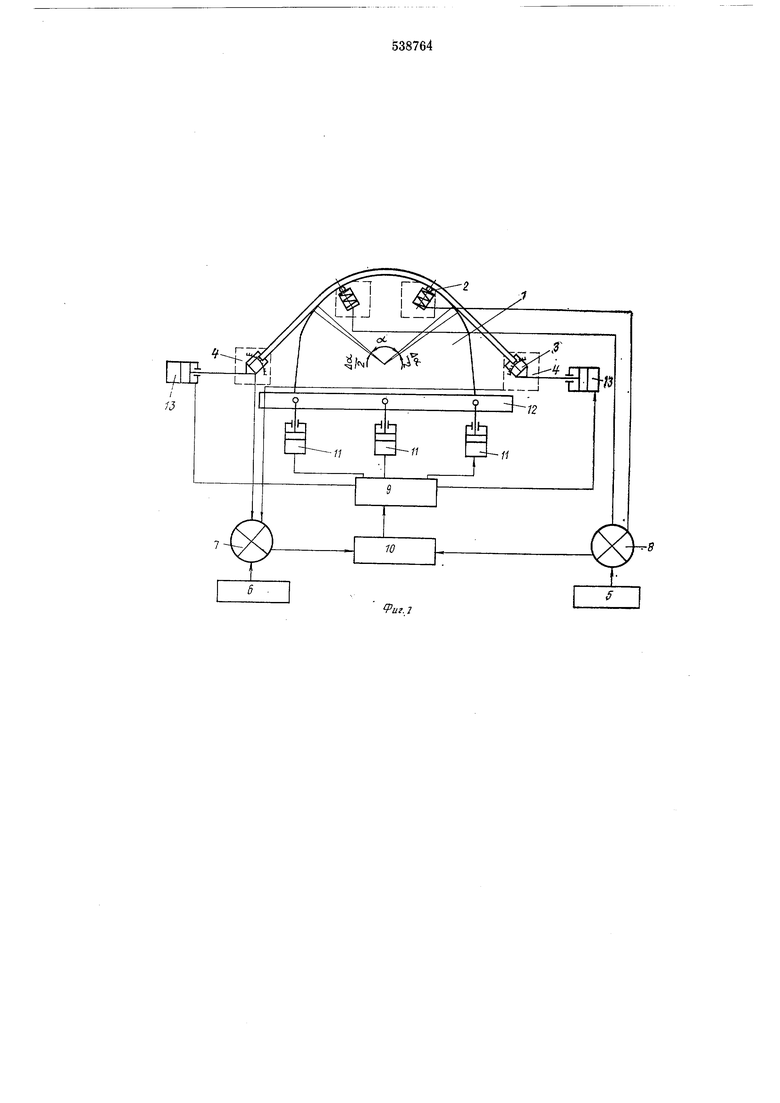

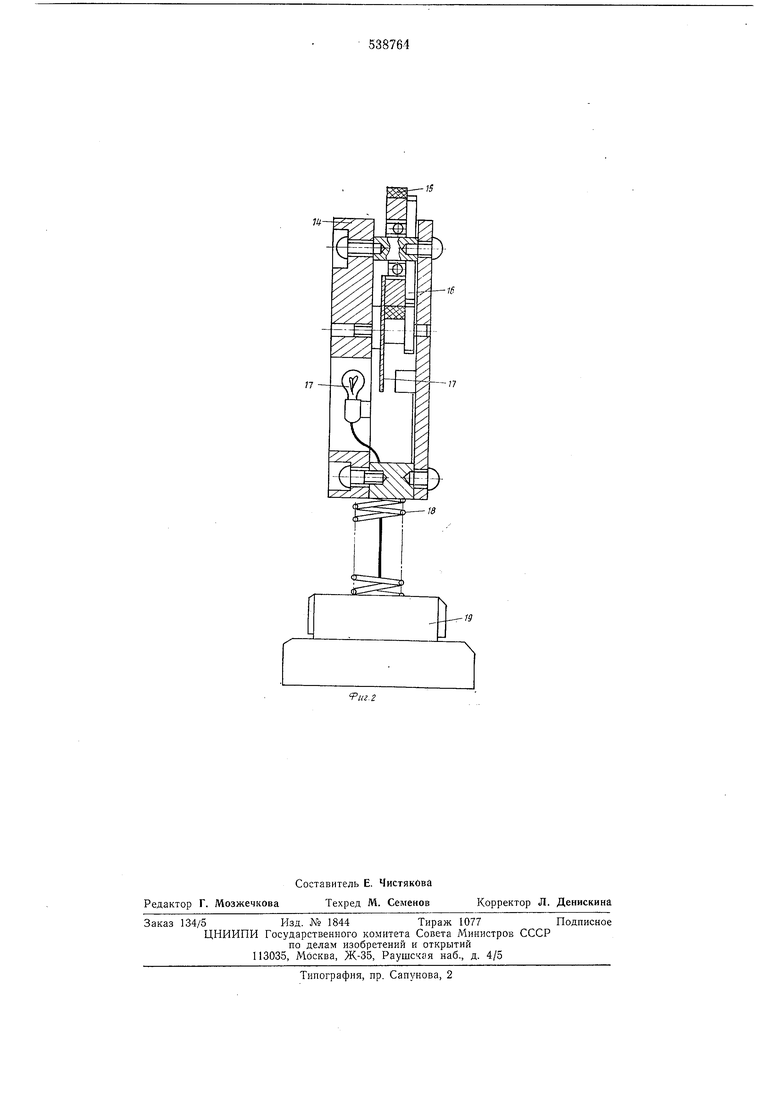

дуктор 16, примененный для увеличения точности замера, передается на щелевой диск (на фигурах не показан) генератора импульсов 17. Щелевой диск при вращении пропускает или отсекает луч света, который, попадая на фотодиод (на фигурах не показан), возбуждает в нем электрические импульсы. Каждый импульс соответствует определенному углу поворота ролика, а следовательно, определенной величине перемещения точки первоначального соприкосновения. Отнощение величины перемещений точек первоначального соприкосновения, или количество импульсов в размерности пути перемещения, к величине расстояния между датчиками 2 характеризует относительное удлинение наиболее деформированного участка обтягиваемой заготовки. Деформация удлинения контролируется в течение всего процесса формообразования и, сравниваясь .в блоке сравнения 8 с заданной в уст- ройстве 5, управляет процессом обтяжки.

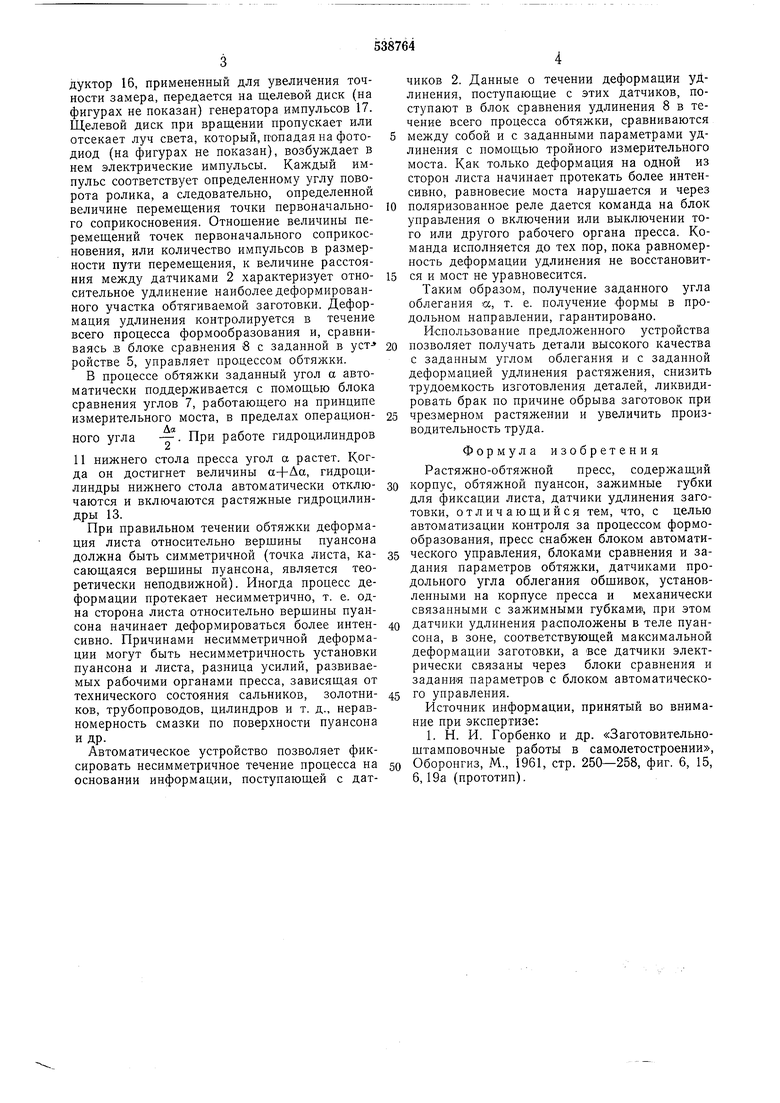

В процессе обтяжки заданный угол а автоматически поддерживается с помощью блока сравнения углов 7, работающего на принципе измерительного моста, в пределах операционного угла -. При работе гидроцилиндров

11 нижнего стола пресса угол а растет. Когда он достигнет величины а-|-Аа, гидроцилиндры нижнего стола автоматически отключаются и включаются растяжные гидроцилиндры 13.

При правильном течении обтяжки деформация листа относительно верщины пуансона должна быть симметричной (точка листа, касающаяся верщины пуансона, является теоретически неподвижной). Иногда процесс деформации протекает несимметрично, т. е. одна сторона листа относительно верщины пуансона начинает деформироваться более интенсивно. Причинами несимметричной деформации могут быть несимметричность установки пуансона и листа, разница усилий, развиваемых рабочими органами пресса, зависящая от технического состояния сальников, золотников, трубопроводов, цилиндров и т. д., неравномерность смазки по поверхности пуансона и др.

Автоматическое устройство позволяет фиксировать несимметричное течение процесса на основании информации, поступающей с датчиков 2. Данные о течении деформации удлинения, поступающие с этих датчиков, поступают в блок сравнения удлинения 8 в течение всего процесса обтяжки, сравниваются между собой и с заданными параметрами удлинения с помощью тройного измерительного моста. Как только деформация на одной из сторон листа начинает протекать более интенсивно, равновесие моста нарущается и через

поляризованное реле дается команда на блок управления о включении или выключении того или другого рабочего органа пресса. Команда исполняется до тех пор, пока равномерность деформации удлинения не восстановится и мост не уравновесится.

Таким образом, получение заданного угла облегания а, т. е. получение формы в продольном направлении, гарантировано.

Использование предложенного устройства

позволяет получать детали высокого качества с заданным углом облегания и с заданной деформацией удлинения растяжения, снизить трудоемкость изготовления деталей, ликвидировать брак по причине обрыва заготовок при

чрезмерном растяжении и увеличить производительность труда.

Формула изобретения

Растяжно-обтяжной пресс, содержащий

корпус, обтяжной пуансон, зажимные губки для фиксации листа, датчики удлинения заготовки, отличающийся тем, что, с целью автоматизации контроля за процессом формообразования, пресс снабжен блоком автоматического управления, блоками сравнения и задания параметров обтяжки, датчиками продольного угла облегания общивок, установленными на корпусе пресса и механически связанными с зажимными губкамв, при этом

датчики удлинения расположены в теле пуансона, в зоне, соответствующей максимальной деформации заготовки, а -все датчики электрически связаны через блоки сравнения и задания параметров с блоком автоматического управления.

Источник информации, принятый во внимание при экспертизе:

1. Н. И. Горбенко и др. «Заготовительнощтамповочные работы в самолетостроении,

Оборонгиз, М., 1961, стр. 250-258, фиг. 6, 15, 6,19а (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| Способ формообразования деталей двойной кривизны | 1977 |

|

SU659238A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| СПОСОБ ОБТЯЖКИ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2057607C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| Способ моделирования процессов обтяжки листовых деталей | 1984 |

|

SU1233987A1 |

| Способ обтяжки при формообразовании деталей двойной кривизны | 1977 |

|

SU707647A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 1986 |

|

SU1361813A1 |

Авторы

Даты

1976-12-15—Публикация

1975-09-03—Подача