Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стержневых деталей с утолщением, заготовки которых имеют штампуемый участок, превышающий ее диаметр более чем в 2-2,5 раза.

Цель изобретения - расширение технологических возможностей, улучшение качества получаемых деталей и увеличение стойкости инструмента,

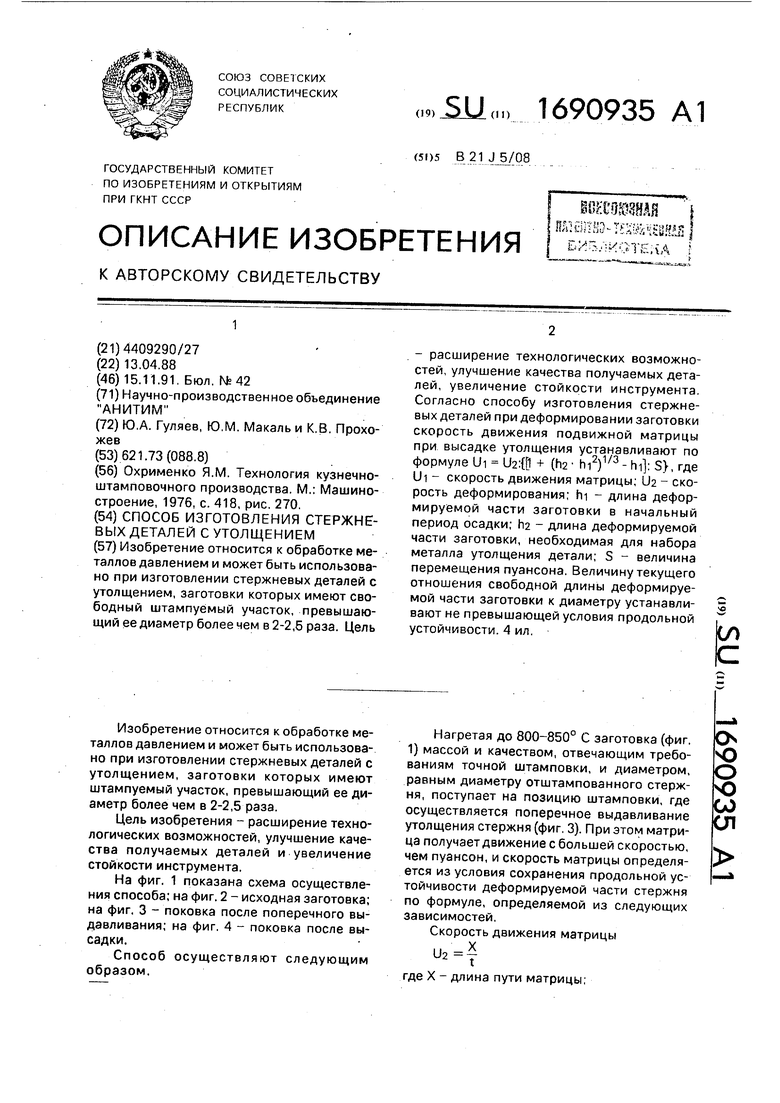

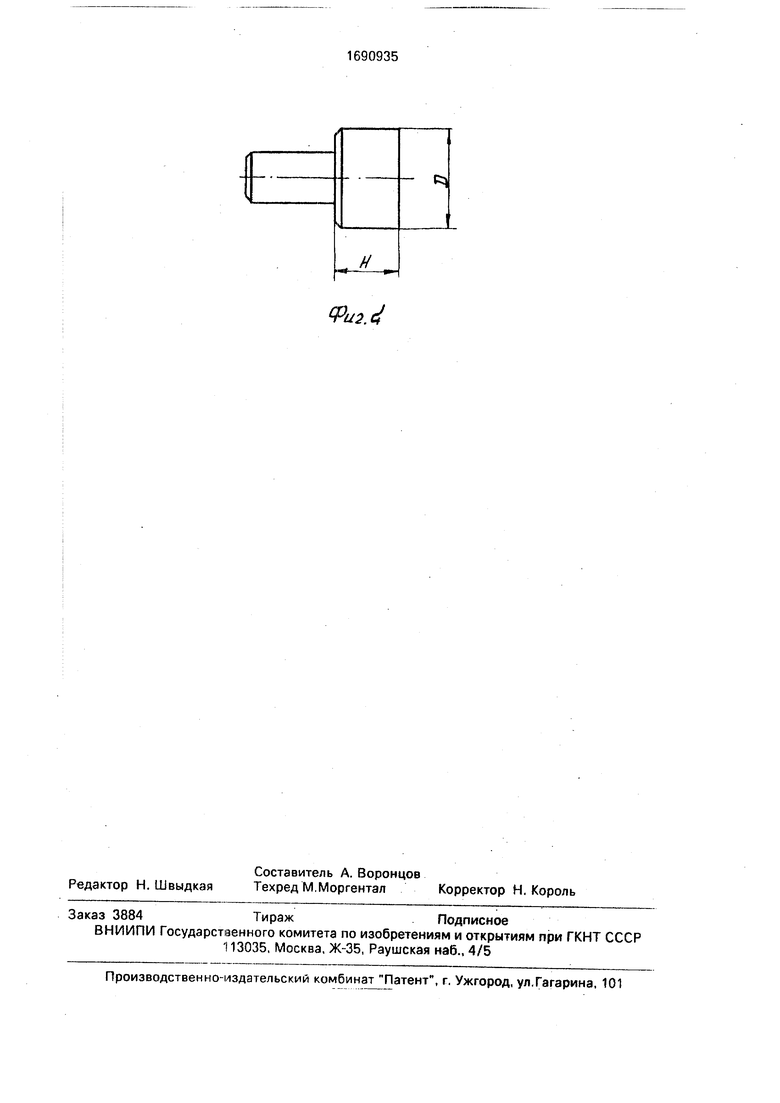

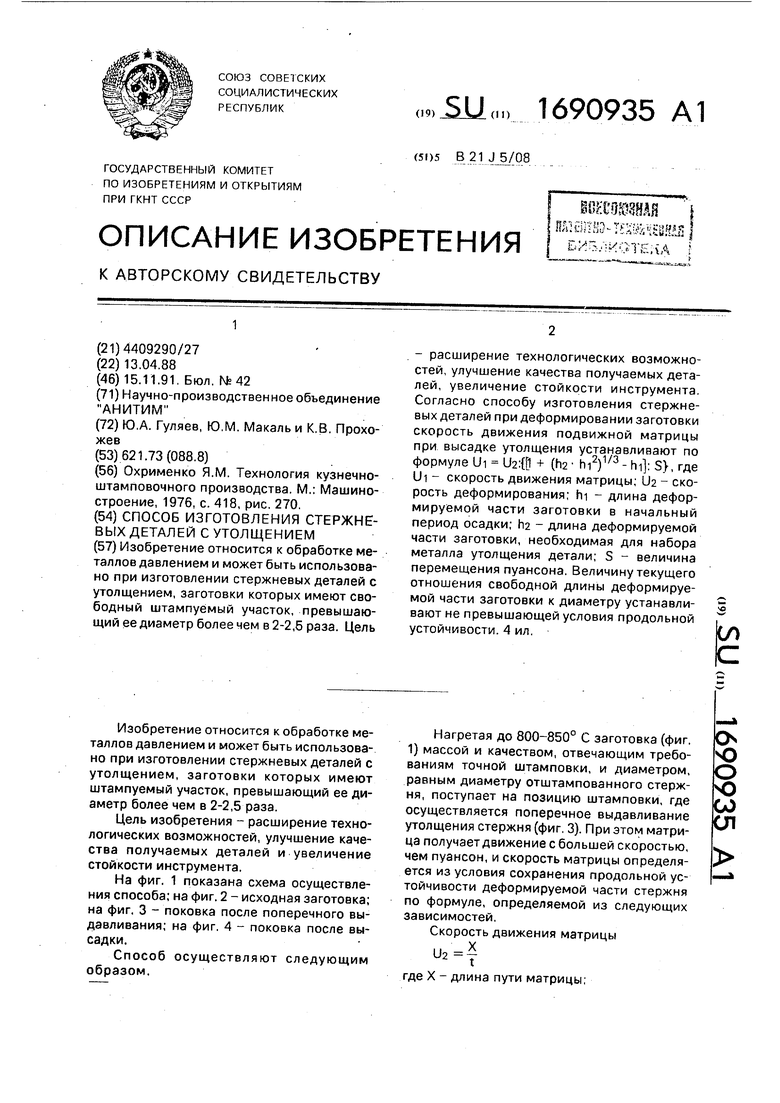

На фиг. 1 показана схема осуществления способа; на фиг. 2 - исходная заготовка; на фиг. 3 - поковка после поперечного выдавливания; на фиг. 4 - поковка после высадки.

Способ осуществляют следующим образом.

Нагретая до 800-850° С заготовка (фиг. 1) массой и качеством, отвечающим требованиям точной штамповки, и диаметром, равным диаметру отштампованного стержня, поступает на позицию штамповки, где осуществляется поперечное выдавливание утолщения стержня (фиг. 3). При этом матрица получает движение с большей скоростью, чем пуансон, и скорость матрицы определяется из условия сохранения продольной устойчивости деформируемой части стержня по формуле, определяемой из следующих зависимостей.

Скорость движения матрицы

и х

где X - длина пути матрицы,

ON Ч О О

w

СП

t - время движения матрицы, Скорость движения пуансона

м S ,

где S - величина перемещения пуансона;

t - время движения пуансона.

При этом длина деформируемой части заготовки

h2 hi + X S + H0,

где hi - длина деформируемой части заготовки в начальный период поперечного выдавливания;

Н0 - длина утолщения (набора металла). Ц Но do Do

где К 2 - принятое известное условие текущей продольной устойчивости, при котором Но hi в процессе поперечного выдавливания, а значит, и 1)2 Ui.

Из равенства hi + X S + Н0 находим X

X S + Ho-hi или

Тогда .,

X Ui(1 + -°s h1 )

Из условия равенства времени движения пуансона и матрицы находим

(1 + ).

Из условия равенства объемов металла до деформирования и после деформирования находим -j do ha -т Do Н0 , где d0 - диаметр стержня заготовки.

Тогда из условия -г- -рг2- К получаQO LJo

ем h h2 Н2, Н0 , откуда Н03 hi2 ha или Но {h2i h2)1/3. Следовательно,

ua + )s1/3-h2 После набора металла процесс поперечного выдавливания заканчивается (U2 0) и затем происходит высадка головки (фиг. 4).

Движение подвижной матрицы с большей скоростью, чем скорость пуансона, определяют по формуле при условии сохранения продольной устойчивости, что позволяет произвести набор металла в головку стержня большого диаметра из заготовки длиной LO 2, уменьшить трение матрицы и заготовки, увеличить качество деталей, снизить удельные давления на инструмент.

Пример. Из штучной заготовки (сталь 40х) диаметром Ь0 9,5мм и длиной h 71,8 мм (фиг. 1) на первой стадии процесса штамповки поперечным выдавливанием при 850°

С при отношении свободной длины штампуемой части (hi 19 мм) к диаметру (d0 9,5 мм), равном 2,0 (это является условием продольной устойчивости для данного примера), производят набор металла в утолщение

(для требуемого набора диаметром D0 11,3 мм из заготовки диаметром do 9,5 мм требуется длина заготовки П2 36 мм, при этом отношение длины к диаметру равно 3,7, что превышает условие продольной устойчивости, скорость деформирования при этом равна 0,25 м/с). Поэтому набор металла в утолщение производят путем движения матрицы со скоростью, определенной по указанной формуле

U2 0,34 м/с.

В конце процесса поперечного выдавливания получают утолщение диаметром D0 11,3 мм и длиной Н0 23,5мм

н (-рр 2,0). Затем производят высадку

головки диаметром 18 мм и высотой 10 мм. Формула изобретения Способ изготовления стержневых деталей с утолщением, включающий размещение части заготовки в подвижной подпружиненной в осевом направлении матрице, имеющей возможность перемещения в направлении, совпадающем с направлением перемещения пуансона, высадку

утолщения, отличающийся тем, что, с целью расширения технологических возможностей, улучшения качества получаемых деталей и увеличения стойкости инструмента, матрицу перемещают со скоростью, превышающей скорость перемещения пуансона и удовлетворяющей соотношению

Ua

Ui

1+(hbh2)1/3 -hi

1

где Ui - скорость перемещения пуансона;

U2 - скорость перемещения матрицы;

Ui - длина высаживаемой части заго- товки в начальный период высадки;

h2 - длина высаживаемой части заготовки, необходимая для набора металла утолщения детали;

S - расстояние перемещения пуансона.

Ј

N О

S4JL

f

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| Устройство для штамповки осесимметричных деталей с удлиненной осью | 2016 |

|

RU2628596C1 |

| Способ изготовления изделий с головками из стержневых заготовок | 1989 |

|

SU1648617A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Способ изготовления стержневых деталей | 1985 |

|

SU1311828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ КОНЦЕВОГО РЕЖУЩЕГО И СТЕРЖНЕВОГО ШТАМПОВОЧНОГО ИНСТРУМЕНТОВ | 2007 |

|

RU2359776C2 |

| Способ изготовления изделий типа стаканов с наружными боковыми выступами | 1979 |

|

SU1026923A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стержневых деталей с утолщением, заготовки которых имеют свободный штампуемый участок, превышающий ее диаметр более чем в 2-2,5 раза. Цель - расширение технологических возможностей, улучшение качества получаемых деталей, увеличение стойкости инструмента Согласно способу изготовления стержневых деталей при деформировании заготовки скорость движения подвижной матрицы при высадке утолщения устанавливают по формуле Ui + (ha- hi2)173- S, где Ui - скорость движения матрицы, U2 - скорость деформирования; hi - длина деформируемой части заготовки в начальный период осадки; ha - длина деформируемой части заготовки, необходимая для набора металла утолщения детали; S - величина перемещения пуансона. Величину текущего отношения свободной длины деформируемой части заготовки к диаметру устанавливают не превышающей условия продольной устойчивости. 4 ил.

Фи2.с

| Охрименко Я.М | |||

| Технология кузнечно- штамповочного производства | |||

| М.: Машиностроение, 1976, с | |||

| Способ пропитывания дерева | 1925 |

|

SU418A1 |

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

Авторы

Даты

1991-11-15—Публикация

1988-04-13—Подача