Изобретение относится к сварке, а именно к оборудованию для контактной стыковой сварки оплавлением.

Цель изобретения - повышение эксплуатационных характеристик камеры.

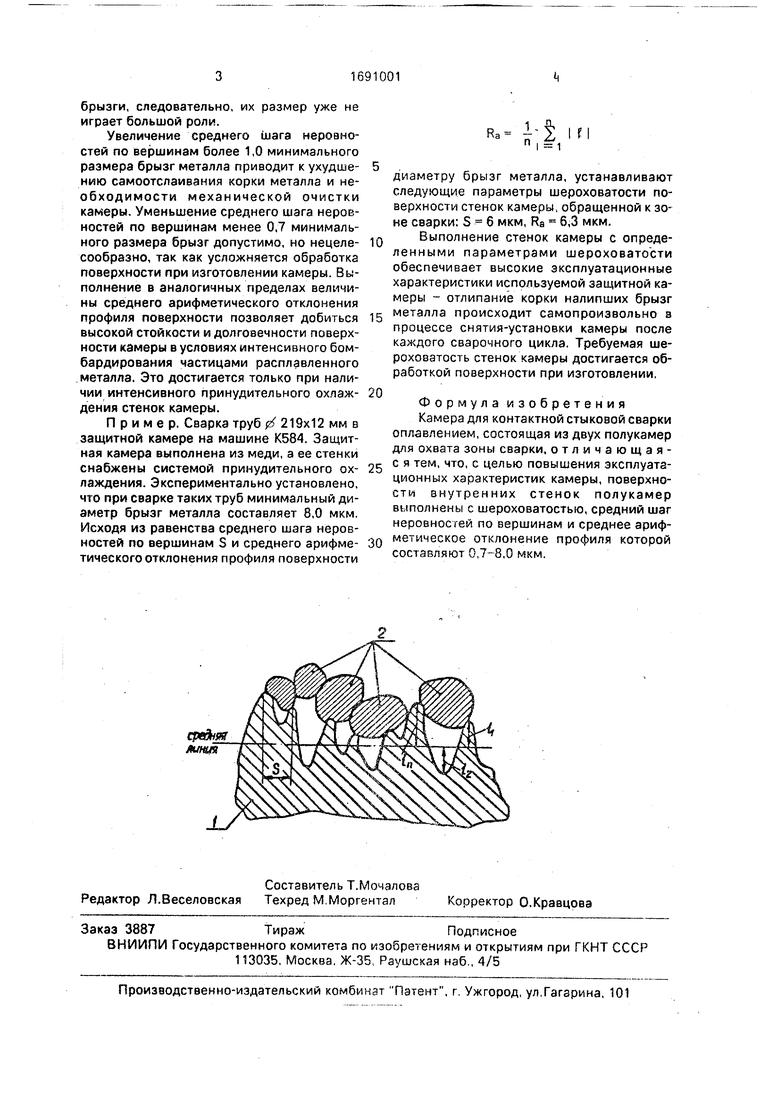

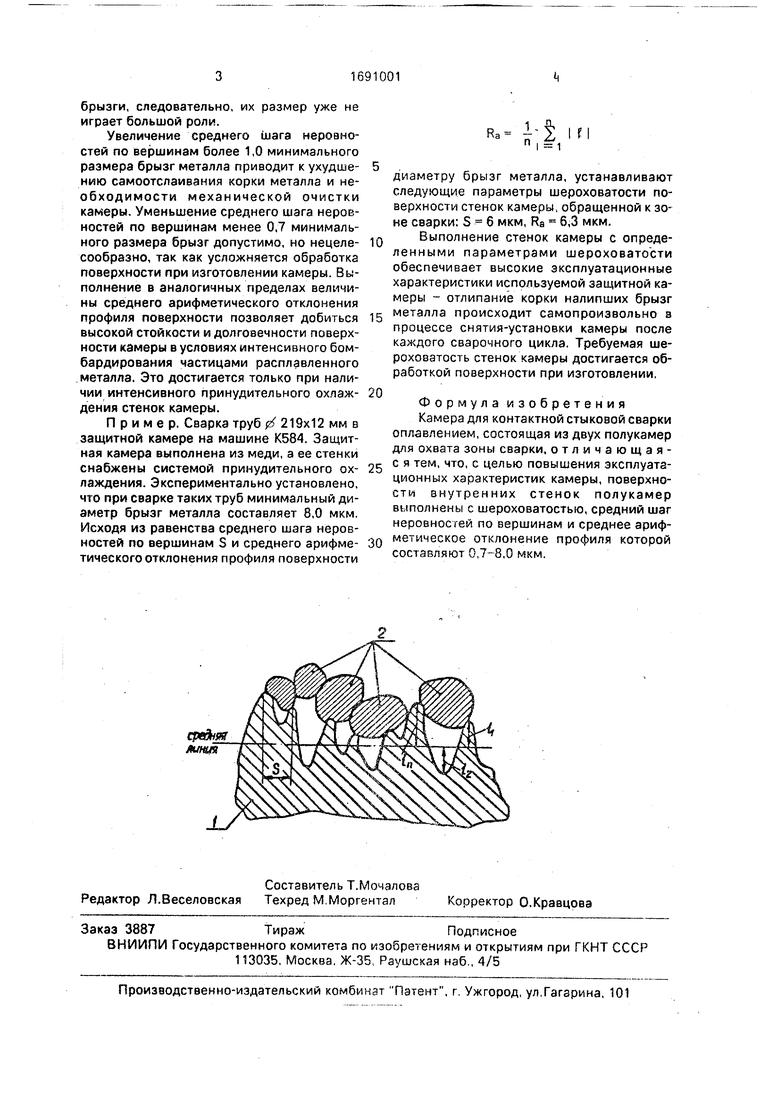

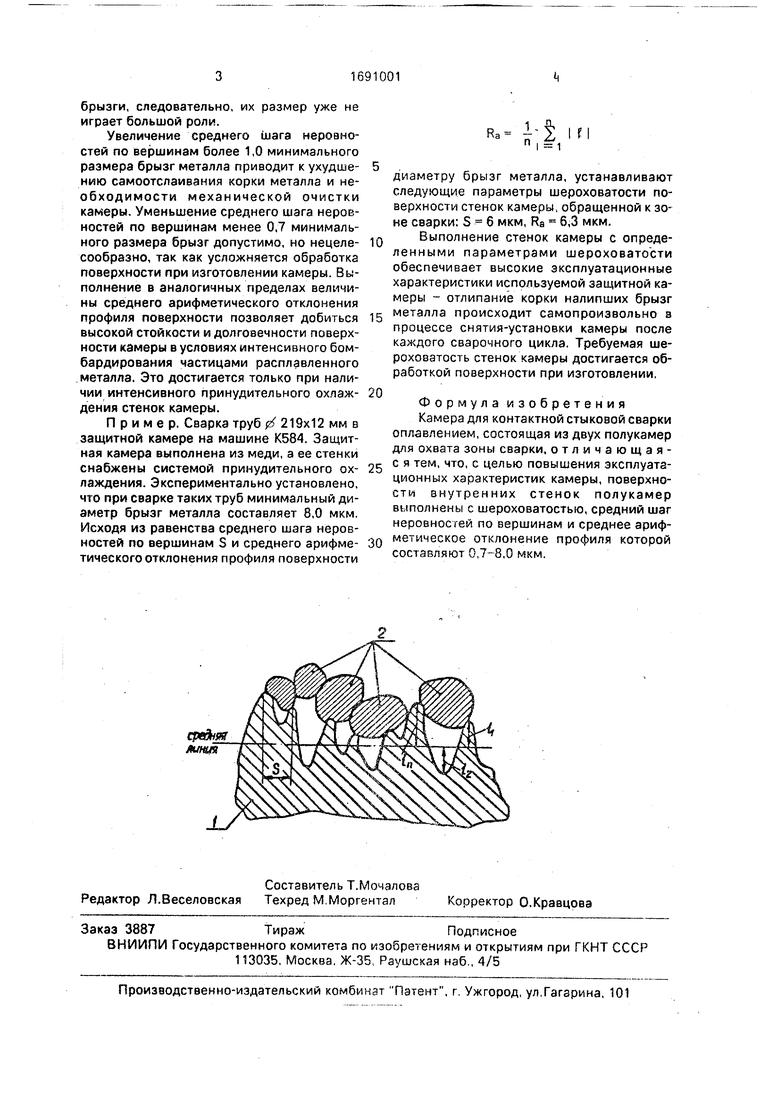

На чертеже изображена поверхность стенки полукамеры, обращенная к зоне сварки, с налипшими брызгами металла.

На чертеже приняты следующие обозначения: 1 - стенка полукамеры, 2 - брызги металла, S - средний шаг неровностей по вершинам, fi, h, n - расстояние между любой точкой профиля и средней линией.

При проведении процесса сварки брызги расплавленного металла покидают искровой зазор, они под действием сил поверхностного натяжения, стремящихся придать телу минимальную поверхность, приобретают форму шара. Линейные размеры шара однозначно определяются его диаметром. Если средний шаг неровностей по вершинам составляет менее 1,0 размера брызг металла, то при попадании твердожидкого

шарика металла на охлажденную поверхность стенки площадь схватывания металла шарика с поверхностью стенки является минимальной. При дальнейшем попадании брызг металла на уже налипшие на поверхность стенки шарики сцепление последних с поверхностью все уменьшается вследствие напряжений, возникающих в процессе цикла нагрев - охлаждение. После определенного количества этих циклов корка налипших брызг металла самопроизвольно отслаивается от поверхности. Обычно это наблюдается после сварки одного-двух стыков. Средний шаг неровностей по вершинам может быть увеличен до 1,0 минимального размера капли без снижения уровня самоочистки. Это связано с тем, что в начальный период оплавления размер брызг больше, чем на более поздней стадии, вследствие того, что элементарные контакты в начальный период сварки крупнее. Более мелкие контакты, образующиеся в последующие периоды оплавления, попадают уже не на поверхность стенок камеры, а на налипшие

(Л

ю

о о

брызги, следовательно, их размер уже не играет большой роли.

Увеличение среднего шага неровностей по вершинам более 1,0 минимального размера брызг металла приводит к ухудше- нию самоотслаивания корки металла и необходимости механической очистки камеры. Уменьшение среднего шага неровностей по вершинам менее 0,7 минимального размера брызг допустимо, но нецеле- сообразно, так как усложняется обработка поверхности при изготовлении камеры. Выполнение в аналогичных пределах величины среднего арифметического отклонения профиля поверхности позволяет добиться высокой стойкости и долговечности поверхности камеры в условиях интенсивного бомбардирования частицами расплавленного металла. Это достигается только при наличии интенсивного принудительного охлаж- дения стенок камеры.

Пример. Сварка труб $ 219x12 мм в защитной камере на машине К584. Защитная камера выполнена из меди, а ее стенки снабжены системой принудительного ох- лаждения. Экспериментально установлено, что при сварке таких труб минимальный диаметр брызг металла составляет 8,0 мкм. Исходя из равенства среднего шага неровностей по вершинам S и среднего зрифме- тического отклонения профиля поверхности

Ra

;;,

диаметру брызг металла, устанавливают следующие параметры шероховатости поверхности стенок камеры, обращенной к зоне сварки: 5 6 мкм, Ra 6,3 мкм.

Выполнение стенок камеры с определенными параметрами шероховатости обеспечивает высокие эксплуатационные характеристики используемой защитной камеры - отлипание корки налипших брызг металла происходит самопроизвольно в процессе снятия-установки камеры после каждого сварочного цикла. Требуемая шероховатость стенок камеры достигается обработкой поверхности при изготовлении.

Формула изобретения Камера для контактной стыковой сварки оплавлением, состоящая из двух полукамер для охвата зоны сварки, отличающая- с я тем, что, с целью повышения эксплуатационных характеристик камеры, поверхности внутренних стенок полукамер выполнены с шероховатостью, средний шаг неровностей по вершинам и среднее арифметическое отклонение профиля которой составляют 0,7-8,0 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты зоны контактной стыковой сварки | 1990 |

|

SU1719174A1 |

| Способ защиты узлов контактных стыковых машин от искр и брызг расплавленного металла и устройство для его осуществления | 1990 |

|

SU1780959A1 |

| Устройство для защиты контактных стыковых сварочных машин от искр и брызг расплавленного металла | 1986 |

|

SU1324796A1 |

| Способ внутреннего уплотнения трубопроводов при сварке и устройство для его осуществления | 1988 |

|

SU1581511A1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1590274A1 |

| Защитная камера для сварки | 1989 |

|

SU1673343A1 |

| Машина для контактной стыковой сварки | 1988 |

|

SU1593836A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Защитная камера для сварки под водой | 1989 |

|

SU1710246A1 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1400821A1 |

Изобретение относится к сварке, а именно к оборудованию для контактной стыковой сварки оплавлением. Цель изобретения - повышение эксплуатационных характеристик камеры. Поверхность стенок полукамер, обращенных к зоне сварки, вы- полнчют с определенными параметрами шероховатости - средний шаг неровностей по вершинам и среднее арифметическое отклонение профиля поверхности в пределах 0,7-8,0 мкм Такое выполнение поверхности стенок полукзмер приводит к самопроизвольному отлипанию корки налипших брызг металла, что повышает эксплуатационные характеристики камеры. 1 ил.

средня линия

| Машина для стыковой сварки труб | 1980 |

|

SU961891A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-15—Публикация

1989-05-10—Подача