1

(21)4738143/33 (22) 13.09.89 (46)15.11.91.Бюл. №42

(71)Могилевский филиал Всесоюзного научно-исследовательского института по машинам для промышленности строительных материалов

(72)Г.В.Маслаков и В.М.Смальков

(53)666.3.022.8(088.8)

(56) Авторское свидетельство СССР Nf 657989, кл. В 28 В 3/00, 1975.

(54)СПОСОБ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ

(57) Изобретение относится к промышленности строительства, в частности к способам формования строительных изделий сложной формы, например изразцов. Цель изобретения - повышение качества изделия. В способе прессования керамических изделий путем заполнения фигурного пуансона дозированной сыпучей массой с последующим прессованием, сначала лодпрессовывают массу основной части изделия, затем массу выступов. После этого ведут одновременное прессование по основной части и выступам до одинаковой усадки. Таким образом обеспечивается равная плотность по всему сечению изделия. 4 ил.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| Способ формования | 1975 |

|

SU657989A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| Способ изготовления комбинированныхиздЕлий из пОРОшКА | 1979 |

|

SU808203A1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТРУБОК | 1945 |

|

SU69486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| Способ прессования многослойных изделий из порошковых материалов с вертикальным расположением слоев | 1982 |

|

SU1026958A1 |

| Способ прессования двухслойных изделий из металлических порошков | 1975 |

|

SU657910A1 |

Изобретение относится к промышленности строительства, в частности к способам формования строительных изделий сложной формы, например изразцов.

Цель изобретения - повышение качества изделия.

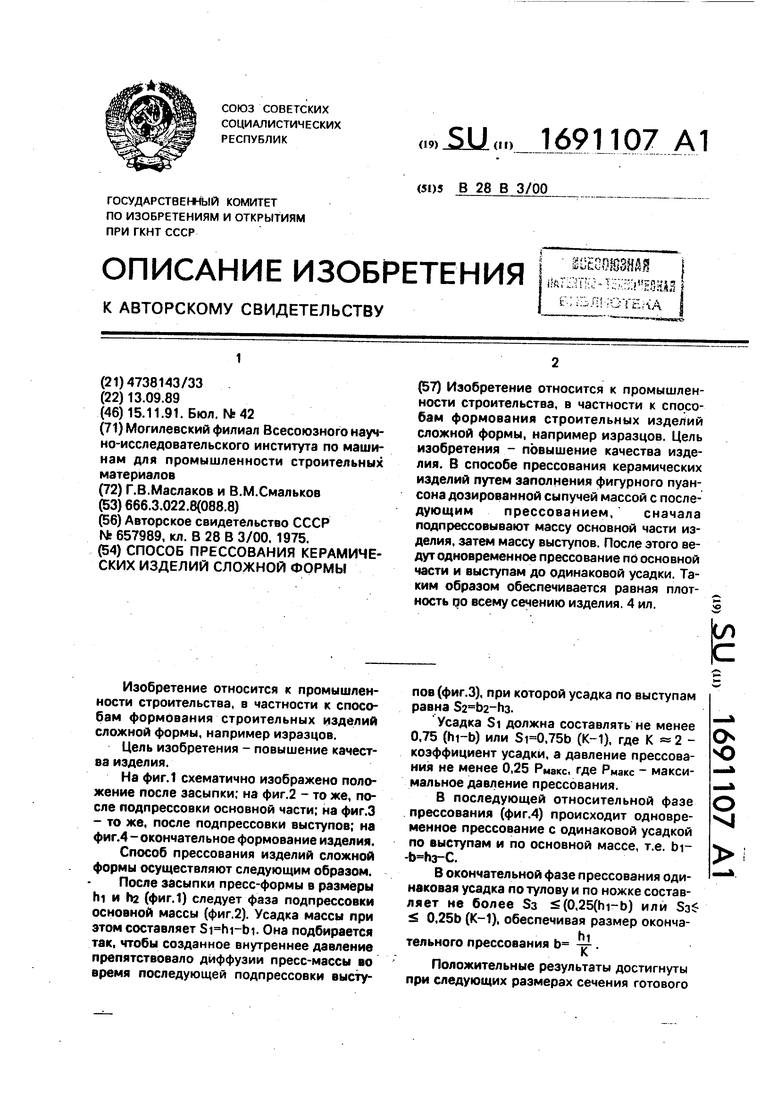

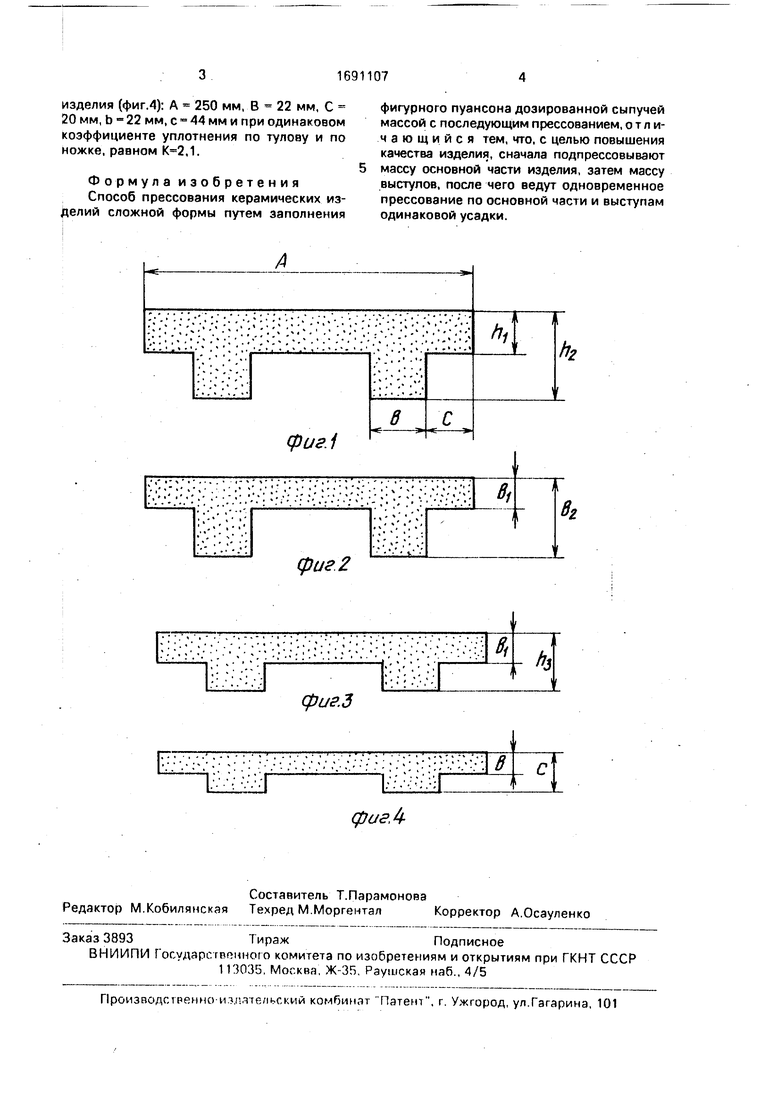

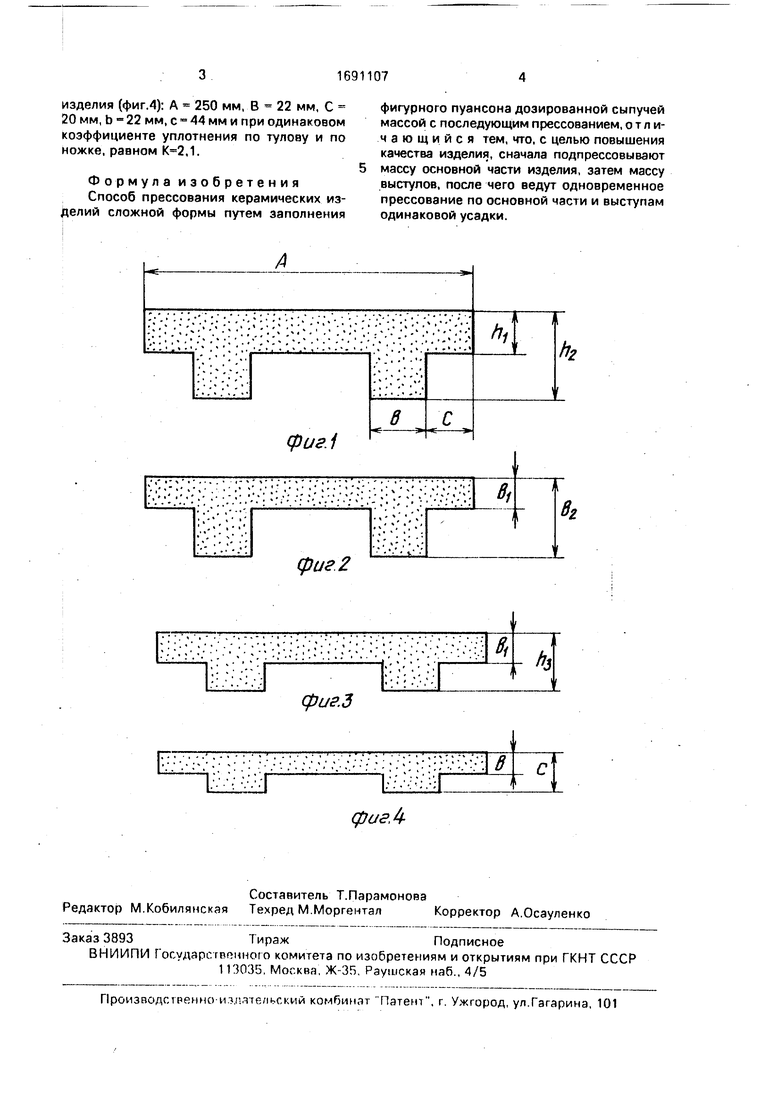

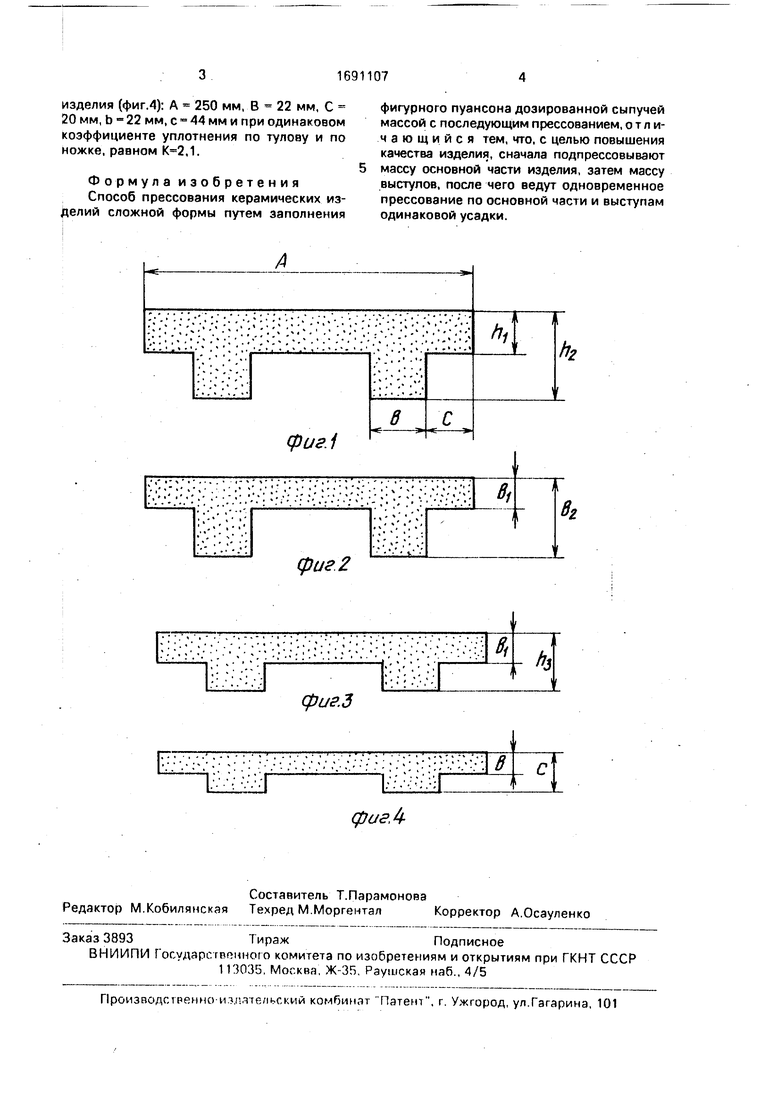

На фиг.1 схематично изображено положение после засыпки; на фиг.2 - то же, после лодпрессовки основной части; на фиг.З - то же, после подпрессовки выступов; на фиг.4 - окончательное формование изделия.

Способ прессования изделий сложной формы осуществляют следующим образом.

После засыпки пресс-формы в размеры hi и П2 (фиг.1) следует фаза подпрессовки основной массы (фиг.2). Усадка массы при этом составляет Si hi-bi. Она подбирается так, чтобы созданное внутреннее давление препятствовало диффузии пресс-массы во время последующей подпрессовки выступов (фиг.З), при которой усадка по выступам равна $2 Ь2-пз.

Усадка Si должна составлять не менее 0,75 (hi-b) или .75b (K-1), где К « 2 - коэффициент усадки, а давление прессования не менее 0,25 Рмакс, где Рмакс - максимальное давление прессования.

В последующей относительной фазе прессования (фиг.4) происходит одновременное прессование с одинаковой усадкой по выступам и по основной массе, т.е. bi- .

В окончательной фазе прессования одинаковая усадка по тулову и по ножке состав- ляет не более 5з (0,25(hi-b) или 5зЈ Ј 0,25b (K-1), обеспечивая размер окончательного прессования b -rr.

Положительные результаты достигнуты при следующих размерах сечения готового

О

о

о VJ

изделия (фиг.4): А 250 мм, В 22 мм, С 20 мм, b - 22 мм, с 44 мм и при одинаковом коэффициенте уплотнения по тулову и по ножке, равном ,1.

Формула изобретения Способ прессования керамических изделий сложной формы путем заполнения

фиг. 2

фиг.З

фигурного пуансона дозированной сыпучей массой с последующим прессованием, отличающийся тем, что, с целью повышения качества изделия, сначала подпрессовывают массу основной части изделия, затем массу выступов, после чего ведут одновременное прессование по основной части и выступам одинаковой усадки.

Авторы

Даты

1991-11-15—Публикация

1989-09-13—Подача