-S

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1761710A1 |

| Способ изготовления пористого заполнителя | 1989 |

|

SU1733419A1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 1985 |

|

SU1301813A1 |

| Керамическая масса для изготовления стеновых изделий | 1989 |

|

SU1763418A1 |

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1715752A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2021 |

|

RU2755112C1 |

| Сырьевая смесь для производства керамзита | 1989 |

|

SU1616870A1 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| Способ производства легкого заполнителя | 1989 |

|

SU1726422A1 |

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

Изобретение относится к строительным материалам и может использоваться при изготовлении искусственного пористого заполнителя С целью повышения прочности и снижения водопоглощения сырьевая смесь для изготовления керамзита содержит следующие компоненты, мас.%: аргил- литовая вскрышная порода угледобычи 64-65; глина м,онтмориллонито-гидросяю- дистая 30-35; отход производства хлористого алюминия из каолина с содержанием муллита 60% 1-5, причем сумма вскрышной породы и глины равна 85-99 мас.%, Керамзит имеет свойства плотность в куске О 4В- 0,55 г/см прочность при сжатии 9,8-13.1 МПа. водопоглощение 10-11 %. 3 табл

Изобретение относится к строительным материалам и может использоваться при изготовлении искусственного пористого заполнителя.

Цель изобретения - повышение прочности и снижение водопоглощения керамзита.

Для изготовления смеси используют аргиллитовую вскрышную породу угледобычи, глину монтмориллонито-гидрослюдистую и отход производства хлористого алюминия из каолина.

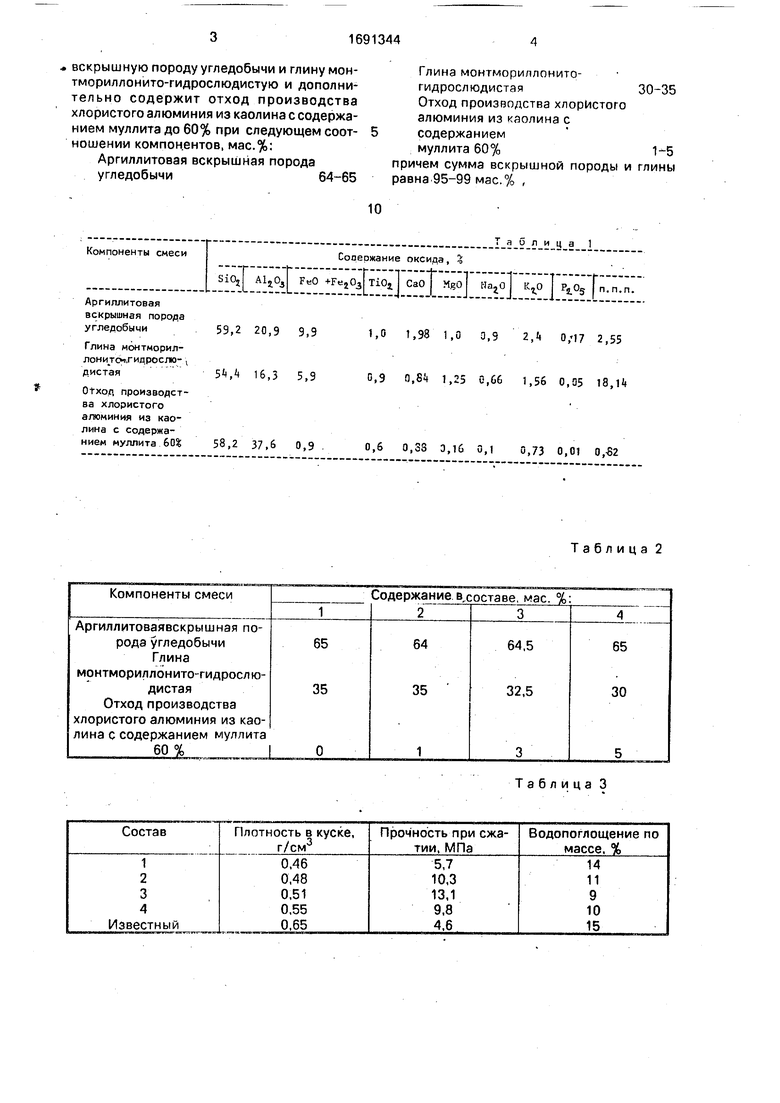

Химический состав компонентов сырые- вой смеси приведен в табл. 1.

Отход производства хлористого алюминия образуется из каолина, обогащенного глиноземом, после прокаливания в печах хлорирования при 1100-1250°С. Отход состоит из стекловидной до 20% и кристаллической фазы, которая представлена муллитом до 60%, кварцем 15-20% и кри- стобалитом до 2 %.

Для получения сырьевой смеси все входящие в нее компоненты измельчают до фракции менее 0,5 мм. Гранулы полуфабриката изготавливают по известному порош- ково-пластическому способу. Оптимальная температура термоподготовки составляет 200°С, температура вспучивания - 1200°С.

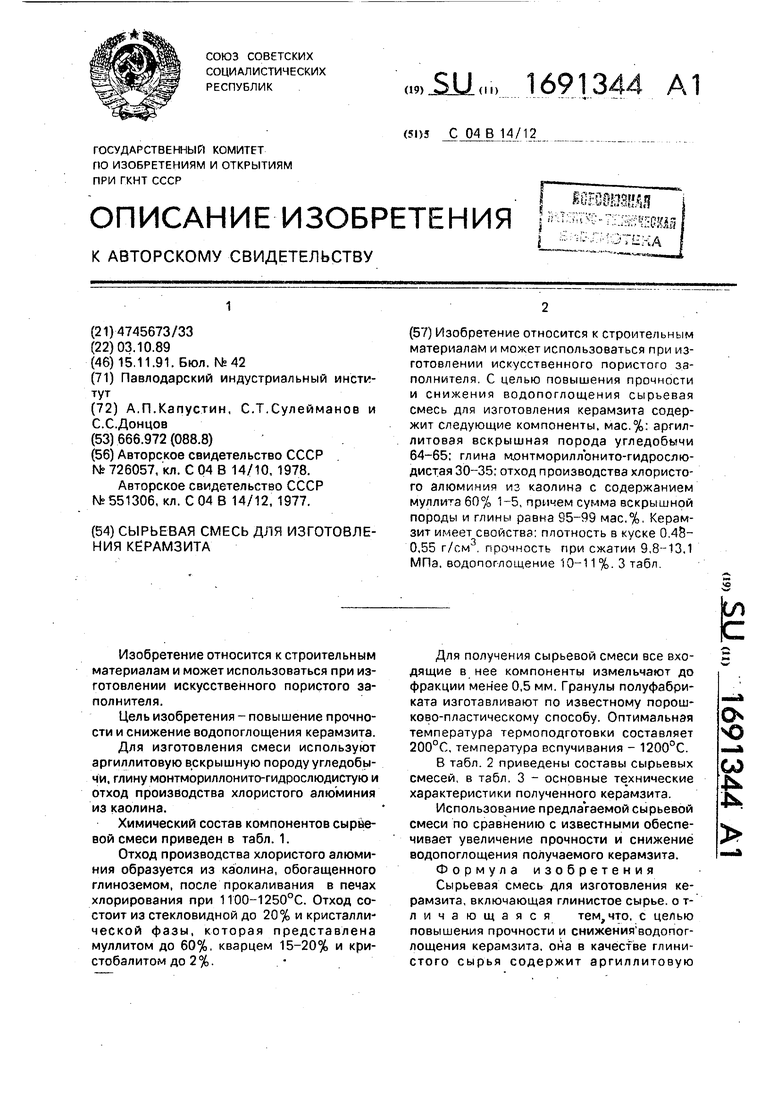

В табл. 2 приведены составы сырьевых смесей, в табл. 3 - основные технические характеристики полученного керамзита.

Использование предлагаемой сырьевой смеси по сравнению с известными обеспечивает увеличение прочности и снижение водопоглощения получаемого керамзита.

Формула изобретения

Сырьевая смесь для изготовления керамзита, включающая глинистое сырье, о т- личающаяся тем, что, с целью повышения прочности и снижения водопог- лощения керамзита, она в Ka4ecfee глинистого сырья содержит аргиллитовую

Оч Ю

СО

5

Глина монтморил гидрослюдистая

Отход производст алюминия из каол содержанием

муллита 60%

причем сумма вскрыш

равна 95-99 мас.% , 10

Компоненты смеси

Аргиллитовая вскрышная порога угледобычи

Глина монтмориллонит сн,г и дрослю- v дистая

Otxop, производства хлористого алюминия из каолина с содержанием муллита 60%

Сопеожание оксида, 3

SiOjF AljoJ FeO +Fe2oJTi04 Caof Mgol fja.fll K.O Гр. оГГп п пГ

.

59,2 20,9 9,9

5M 16,5 5,9

1,0 1,98 1,0 0,9 2,4 0,17 2,55

3,9 0,84 1,25 0,66 1,56 0,05 18,H

58,2 37,6 0,90,6 0,33 3,16 0,1 0,73 0,01 0.-82

Глина монтмориллонито- гидрослюдистая30-35

Отход производства хлористого алюминия из каолина с содержанием

муллита 60%1-5

причем сумма вскрышной породы и глины

равна 95-99 мас.% ,

1,0 1,98 1,0 0,9 2,4 0,17 2,55

3,9 0,84 1,25 0,66 1,56 0,05 18,H

Таблица 2

| Композиция для изготовления керамического заполнителя бетона | 1978 |

|

SU726057A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1975 |

|

SU551306A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-15—Публикация

1989-10-03—Подача