Изобретение относится к металлообработке и может быть использовано при обработке нескольких соосных отверстий различного диаметра, выполненных в параллельных стенках корпуса.

Целью изобретения является расширение технологических возможностей, достигаемое за счет возможности протягивания соосных отверстий различного диаметра.

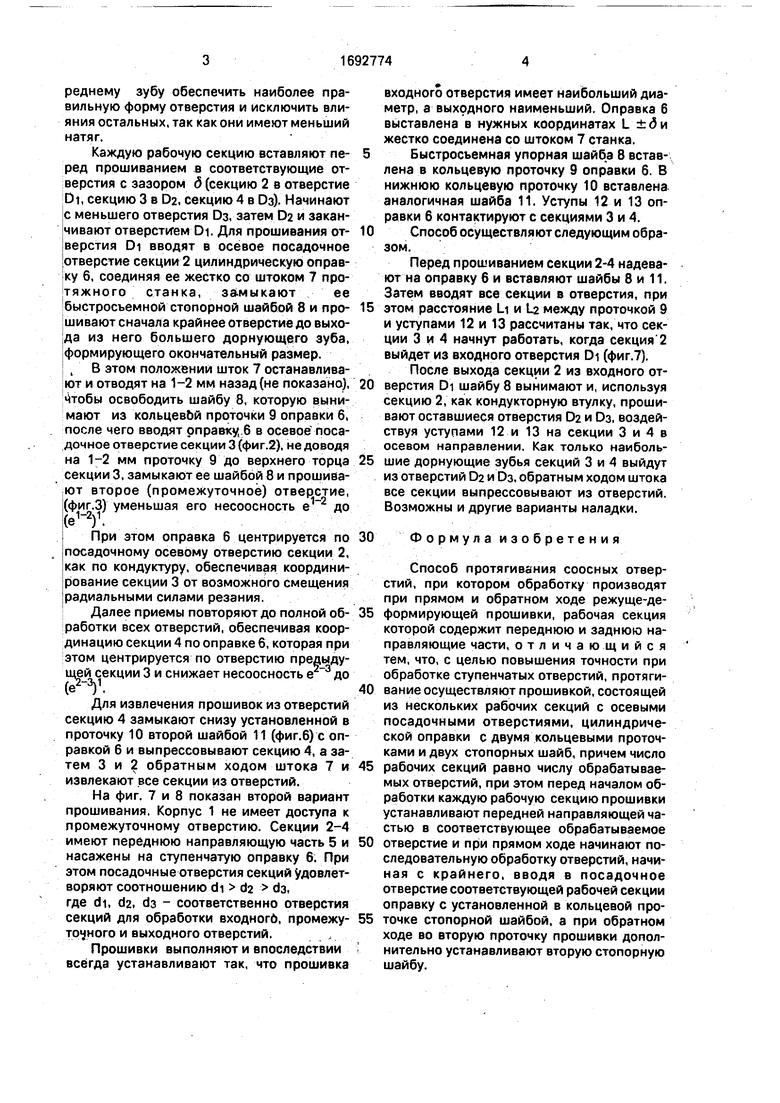

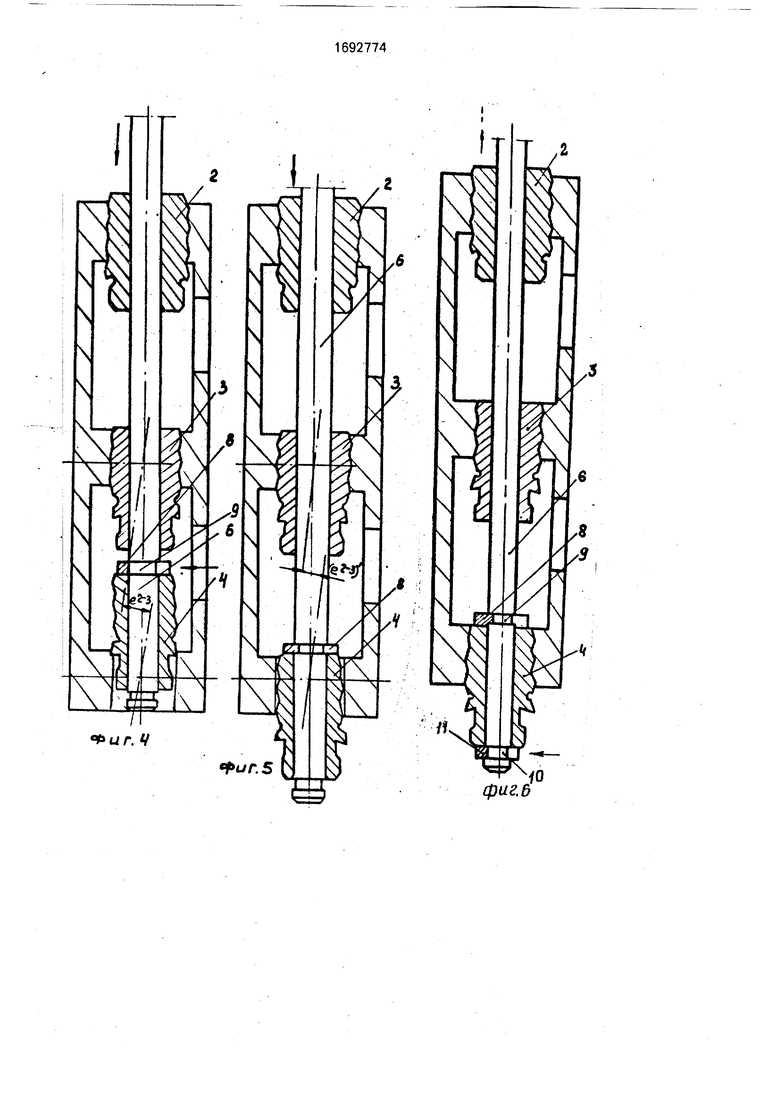

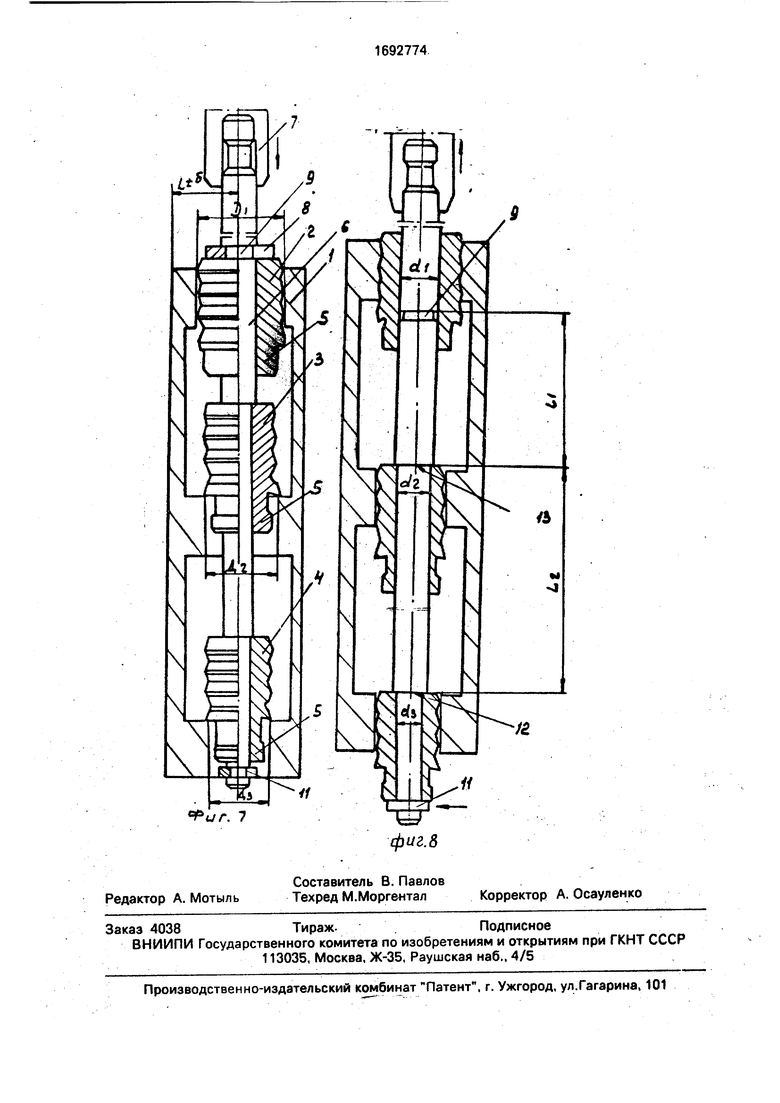

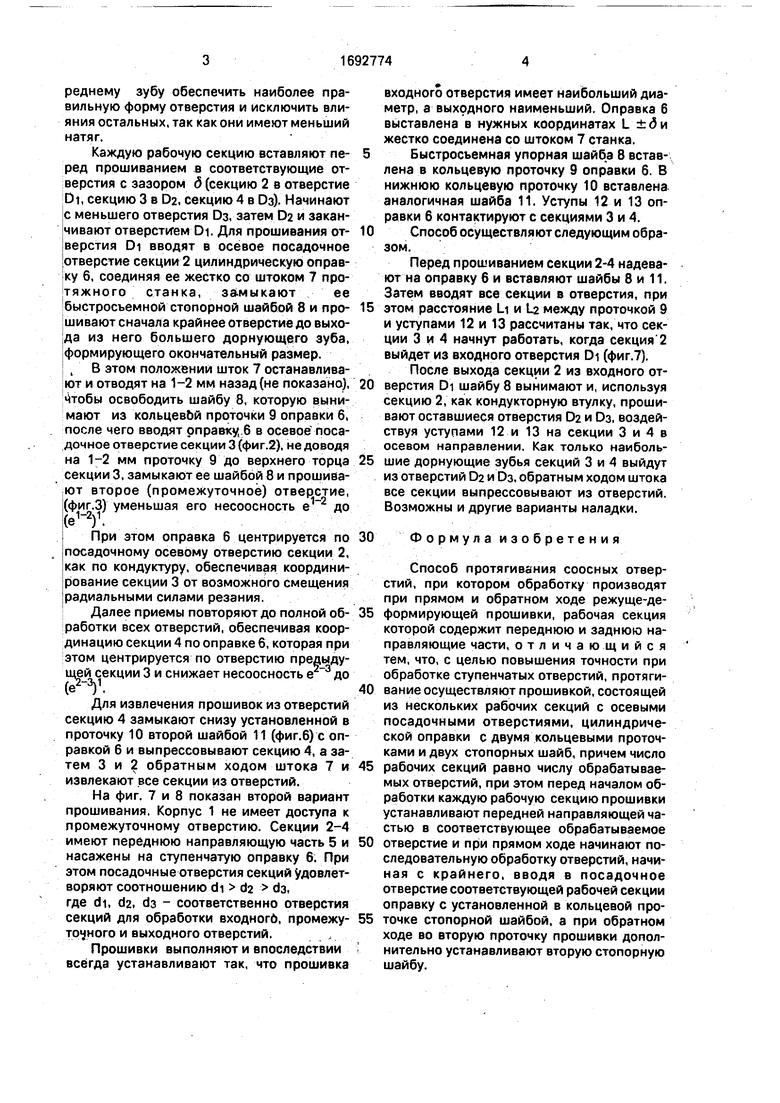

На фиг.1 показана прошивка во время обработки входного (большего) отверстия; на фиг.2 - положение прошивки .в начале обработки промежуточного отверстия; на фиг.З - то же, в конце обработки промежуточного отверстия; на фиг.4 то же, вначале обработки выходного отверстия; на фиг.5 - то же, после прошивания выходного отверстия; на фиг.6 - то же, перед обратным ходом штока; на фиг.7 и 8 - схемы

протягивания одновременно промежуточного и выходного отверстий от базового входного.

Способ по варианту, представленному на фиг.1-6, осуществляется следующим образом.

Корпус 1 с тремя соосными отверстиями Di, D2, Оз, образующими ступенчатые отверстия вида Di Da Оз, имеет ограниченный доступ к промежуточному отверстию через окна (не заштрихованы). Обработку корпуса 1 выполняют режуще-деформирующей прошивкой с рабочими секциями 2-4 с гладкой передней направляющей частью 5 и задней направляющей частью, состоящей из дорнующих зубьев, выполненных так, что передний имеет наибольший размер, а задние занижены на величину, не превышающую натяга между передним зубом и поверхностью отверстия. Это позволит пе10

ю

hO ч|

2

реднему зубу обеспечить наиболее правильную форму отверстия и исключить влияния остальных, так как они имеют меньший натяг.

Каждую рабочую секцию вставляют перед прошиванием в соответствующие отверстия с зазором д (секцию 2 в отверстие DI, секцию 3 в D2. секцию 4 в Оз). Начинают с меньшего отверстия Оз, затем 02 и заканчивают отверстием DL Для прошивания отверстия DI вводят в осевое посадочное отверстие секции 2 цилиндрическую оправку 6, соединяя ее жестко со штоком 7 протяжного станка, замыкают ее быстросъемной стопорной шайбой 8 и прошивают сначала крайнее отверстие до выхода из него большего дорнующего зуба, формирующего окончательный размер. 1 t В этом положении шток 7 останавливают и отводят на 1-2 мм назад (не показано), чтобы освободить шайбу 8, которую вынимают из кольцевой проточки 9 оправки 6, после чего вводят оправку б в осевое посадочное отверстие секции 3 (фиг.2), не доводя на 1-2 мм проточку 9 до верхнего торца секции 3, замыкают ее шайбой 8 и прошивают второе (промежуточное) отверстие, (фиг.З) уменьшая его несоосность до

()1.

При этом оправка 6 центрируется по посадочному осевому отверстию секции 2, как по кондуктуру, обеспечивая координирование секции 3 от возможного смещения радиальными силами резания.

Далее приемы повторяют до полной обработки всех отверстий, обеспечивая координацию секции 4 по оправке 6, которая при этом центрируется по отверстию предыдущей секции 3 и снижает несоосность е до

()1.

Для извлечения прошивок из отверстий секцию 4 замыкают снизу установленной в проточку 10 второй шайбой 11 (фиг.6) с оправкой 6 и выпрессовывают секцию 4, а затем 3 и 2 обратным ходом штока 7 и извлекают все секции из отверстий.

На фиг. 7 и 8 показан второй вариант прошивания. Корпус 1 не имеет доступа к промежуточному отверстию. Секции 2-4 имеют переднюю направляющую часть 5 и насажены на ступенчатую оправку 6. При этом посадочные отверстия секций Удовлетворяют соотношению di d2 da, где di, d2, da - соответственно отверстия секций для обработки входногб, промежуточного и выходного отверстий.

Прошивки выполняют и впоследствии всегда устанавливают так, что прошивка

входного отверстия имеет наибольший диаметр, а выходного наименьший. Оправка 6 выставлена в нужных координатах L жестко соединена со штоком 7 станка.

Быстросьемная упорная шайба 8 вставлена в кольцевую проточку 9 оправки 6. В нижнюю кольцевую проточку 10 вставлена аналогичная шайба 11. Уступы 12 и 13 оправки 6 контактируют с секциями 3 и 4.

Способ осуществляют следующим образом.

Перед прошиванием секции 2-4 надевают на оправку 6 и вставляют шайбы 8 и 11. Затем вводят все секции в отверстия, при

этом расстояние Li и La между проточкой 9 и уступами 12 и 13 рассчитаны так, что секции 3 и 4 начнут работать, когда секция 2 выйдет из входного отверстия DI (фиг.7). После выхода секции 2 из входного отверстия Di шайбу 8 вынимают и, используя секцию 2, как кондукторную втулку, прошивают оставшиеся отверстия D2 и Оз, воздействуя уступами 12 и 13 на секции 3 и 4 в осевом направлении. Как только наибольшие дернующие зубья секций 3 и 4 выйдут из отверстий Da и Оз. обратным ходом штока все секции выпрессовывают из отверстий. Возможны и другие варианты наладки.

30

Формула изобретения

Способ протягивания соосных отверстий, при котором обработку производят при прямом и обратном ходе режуще-деформирующей прошивки, рабочая секция которой содержит переднюю и заднюю направляющие части, отличающийся тем, что, с целью повышения точности при обработке ступенчатых отверстий, протягивание осуществляют прошивкой, состоящей из нескольких рабочих секций с осевыми посадочными отверстиями, цилиндрической оправки с двумя кольцевыми проточками и двух стопорных шайб, причем число

рабочих секций равно числу обрабатываемых отверстий, при этом перед началом обработки каждую рабочую секцию прошивки устанавливают передней направляющей частью в соответствующее обрабатываемое

отверстие и при прямом ходе начинают последовательную обработку отверстий, начиная с крайнего, вводя в посадочное отверстие соответствующей рабочей секции оправку с установленной в кольцевой проточке стопорной шайбой, а при обратном ходе во вторую проточку прошивки дополнительно устанавливают вторую стопорную шайбу.

US

фиг.1

фие.2

/. 3

. Ч

г

/6

,6

tf

фиг. б

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| Прошивка | 1989 |

|

SU1764866A1 |

| Способ поверхностной обработки отверстий пластическим деформированием | 1990 |

|

SU1745532A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РАДИАЛЬНЫХ ОТВЕРСТИЙ | 1990 |

|

RU2012452C1 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

| СБОРНАЯ ПРОТЯЖКА | 1991 |

|

RU2012454C1 |

| Оправка Михайлова | 1990 |

|

SU1811998A1 |

| Способ прошивания отверстий | 1990 |

|

SU1830314A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Протяжка | 1990 |

|

SU1815021A1 |

Изобретение относится к металлообработке и может быть использовано при обработке нескольких соосных отверстий различного диаметра. Целью изобретения является расширение технологических возможностей. Это достигается за счет возможности протягивания соосных отверстий различного диаметра. Протягивание выполняют режуще-деформирующей прошивкой с рабочими секциями 2, 3, 4, содержащими гладкие передние направляющие части 5, задние направляющие части и осевые посадочные отверстия. Перед обработкой каждую секцию 2, 3, 4 вставляют передней направляющей частью 5 в соответствующее ей обрабатываемое отверстие корпуса 1, а затем вводят в осевое отверстие крайней секции 2 центрирующую оправку 6. Замыкают оправку б с секцией 2 быстросъемной стопорной шайбой 8. которую вставляют в кольцевую проточку оправки 9, и, упирая ее в торец секции 2, прошивают крайнее большое отверстие DL Затем разъединяют секцию 2 с оправкой б и замыкают оправку 6 с секцией 3 и т.д. 8 ил. & fe

| Способ координатного протягивания отверстий | 1984 |

|

SU1225716A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-23—Публикация

1989-01-18—Подача