Изобретение относится к обработке металлов давлением, в частности к конструкциям преновых игл, и может быть использовано при прессовании труб с внутренним диаметром менее 35 мм, преимущественно из меди и ее сплавов.

Цель изобретения - повышение качества прессуемых труб за счет уменьшения разнотолщинности их стенок, а также увеличение стойкости иглы путем обеспечения центрирования калибрующего наконечника относительно цилиндрического корпуса.

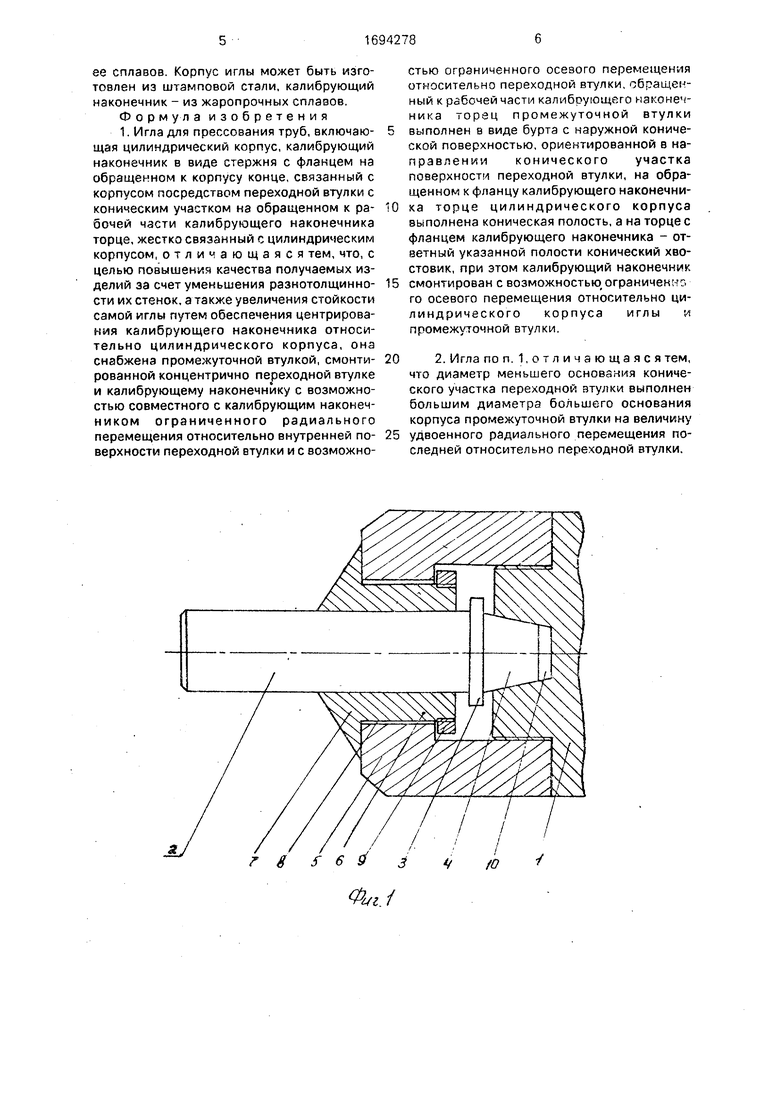

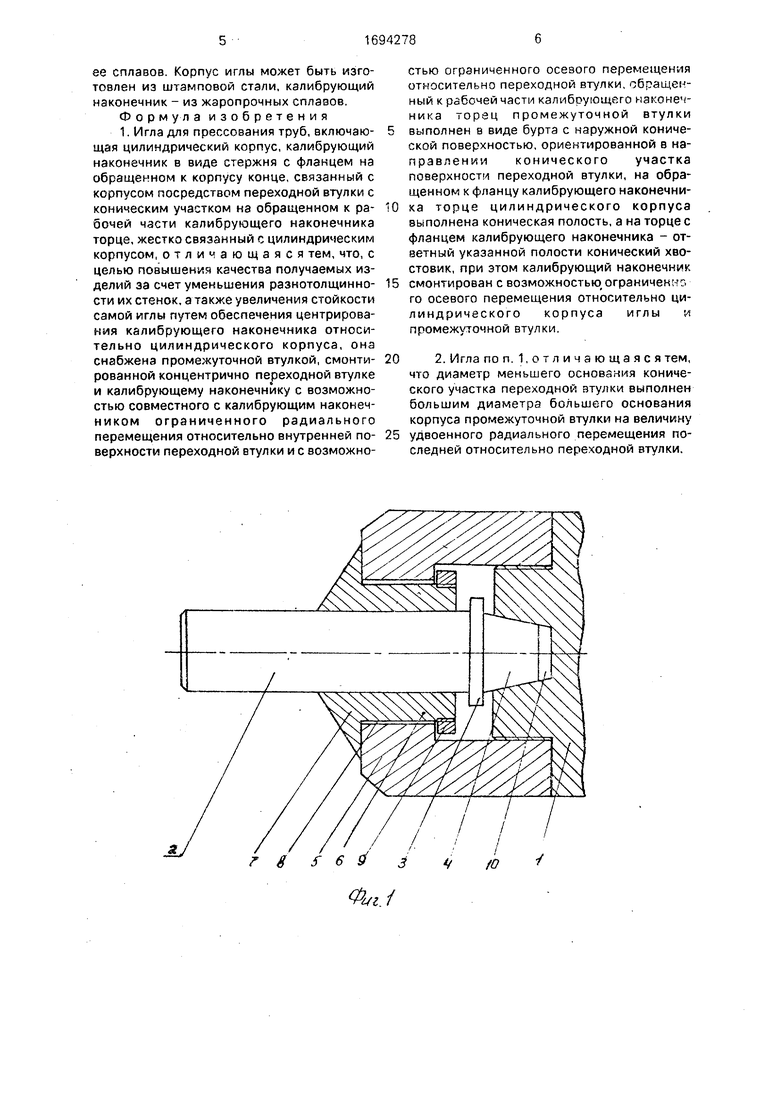

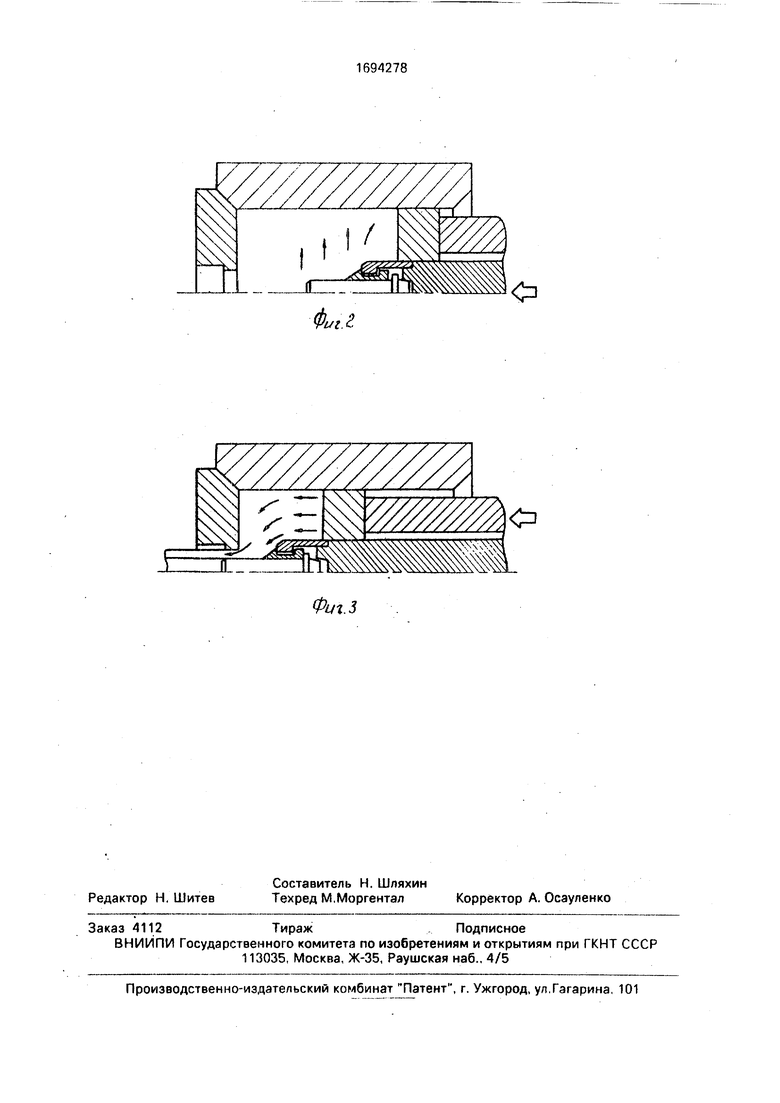

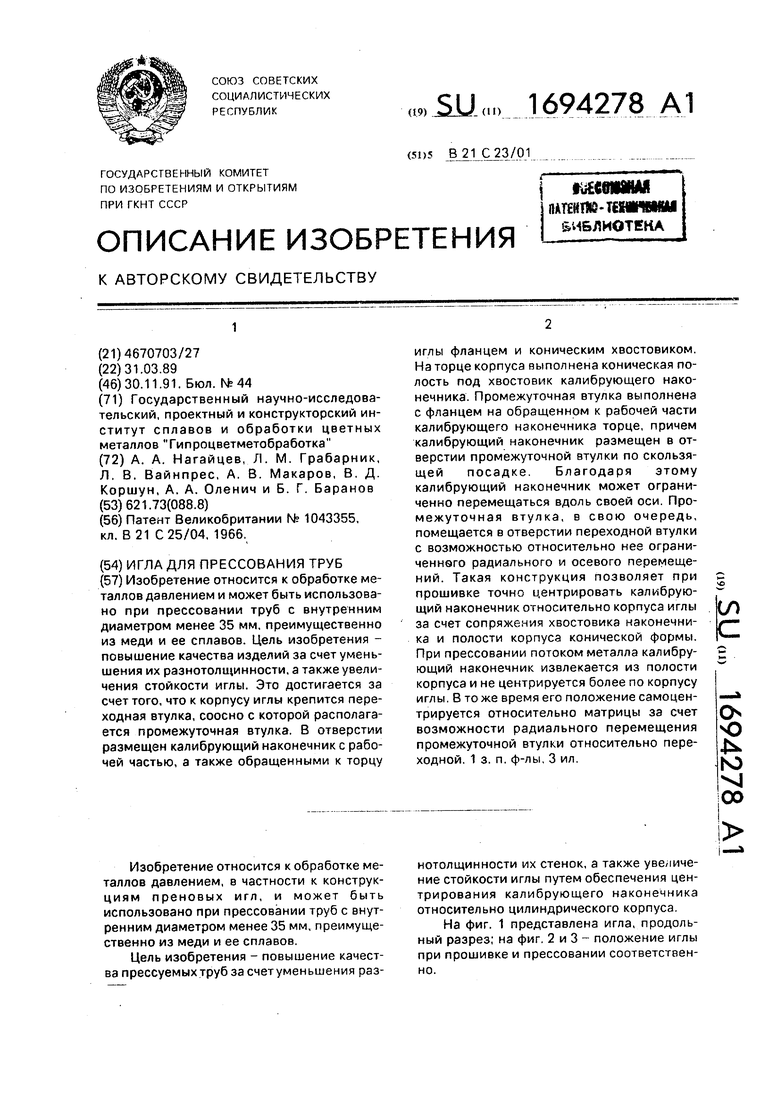

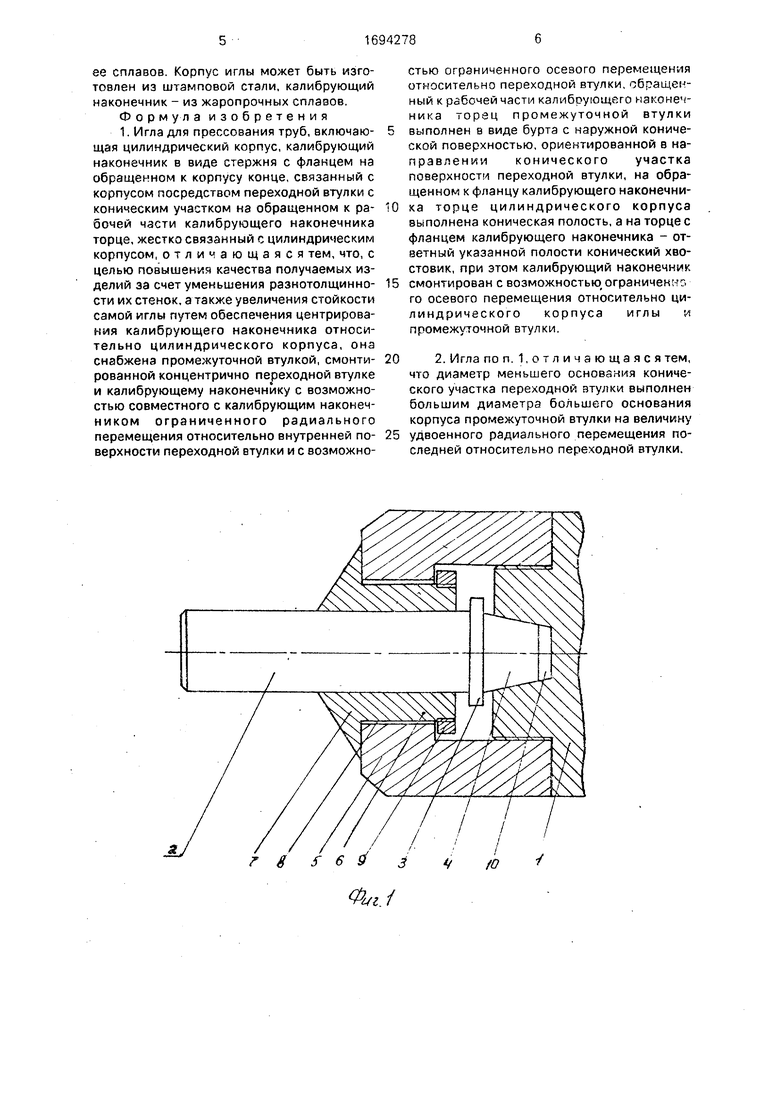

На фиг. 1 представлена игла, продольный разрез; на фиг. 2 и 3 - положение иглы при прошивке и прессовании соответственно.

Игла для прессования содержит цилиндрический корпус 1, калибрующий наконечник 2 в виде сплошного стержня с фланцем 3 и коническим хвостовиком 4 на обращенном к корпусу 1 торце, Калибрующий наконечник смонтирован в переходной втулке 5, жестко закрепленной на корпусе 1 посредством гшш щ-рчной ЗТУЛКИ 3 с буртом 7, имеющим коническую наружную поверхность,гаетге щен ный с радиальным зазором 8 в oce&oVbVuepCTwi переходной В1улки 5, часть наружной поверхности которой выполнена также конической. Величину зазора 8, обеспечивающую радиальное перемещение переходной втулки 5 совместно с калибрующим наконечником 2, определяют с учетом поля допусков на толщину стенки прессуемых труб. Калибрующий наконечник 2 установлен по скользчщей посадке в промежуточной втулке 6. Хвостовая часть последней выполнена с ограничителем 9, позволяющим регулировать величину осевого зазора между опорными поверхностями переходной и промежуточной втулок, Корпус 1 имеет коническую полость 10.

Фланец 3 калибрующего наконечника 2 ограничивает его осевое перемещение в процессе прессования, а конический хвостовик 4 сопрягается в процессе прошивки с конической полостью 10, выпопненной в переднем торце цилиндрического корпуса 1 иглы. Наружная поверхность бурта 7 промежуточной втулки 6 выполнена коническом с площадью, определяемой из условия уравновешивания напряжений трения на наруж- ных поверхностях калибрующего наконечника и бурта, и осевой составляющей гидростатического давления в очаге де- формацми, направленной в сторону, противоположную направлению прессования

Гтр (5ц + Sk ) k 7пр Sk sin a, где Зц - площадь цилиндрической поверхности рабочей части калибрующего наконечника;

SK - площадь конической боковой поверхности бурта промежуточной втулкм;

а, - угол наклона образующей конической поверхности промежуточной втулки;

Ohp - напряжение прессования; гтр -напряжениетрения на цилиндрической поверхности калибрующего наконечника и бурта промежуточной втулки;

k- коэффициент запаса , равный 0,85- 0,90.

Поскольку величина SKsln а представляет собой площадь кругового кольца SK с внутренним диаметром, равным диаметру калибрующего наконечника, и наружным

0

5

5

диаметром, равным диаметру бурта, приведенное условие преобразуется к виду

Гтр ( Зц + Sk ) k ohp Sj

Выполнение дзнного условия обеспечи- вает постоянный прижим в пооцессе выдавливания промежуточной в, улки 6 к торцовой поверхности переходной втулки 5, что устраняет возникновечие открытого зазора. Величину 7Пр и Гпр опоеделяют на основании справочных или экспериментальных данных для конкретных условий прессования. Наружный диаметр бурта 7 выполняют меньшим диаметра опооного торца конического участка переходной втулки 5 на величину удвоенного радиального зазора 8, что исключает возможность смещения бурта за пределы сгорного торца втулки 5.

Перед прессованием иглу собирают. Промежуточную втулку 6 размещают в осевом отверстии переходной втулки 5, ограничителем 9 устанавливают необходимую величину осевого зазора, обеспечивающего возможность радиального перемещения промежуточной втулки 6.

В полость промежуточной втулки вводят калибрующий наконечник 2, а переходную втулку 5 жестко закрепляют на торце ципиндрического корпуса 1, например, с помощью резьбового соединения. При этом конический хвостовик 4 калибрующего наконечника 2 располагается в конической полости корпуса 1

Игла работает следующим образом.

В процессе прошивки (фиг, 2) игла внедряется в мета1л прессуемого слитка, при этом калибрующий наконечник 2 смещается в сторону, противоположную направлению прессования, до упора конического хвостовика в коническую полость 10 и устанавливается соосно корпусу 1 иглы. 8 конце прошивки калибрующий наконечник 2 входит в матрицу и остается в этом положении. При прессовании (фиг. 3) потоками прессуемого металла калибрующий накпнечник 2 смещается в направлении прессования до упора фланцем 3 в промежуточную втулку 6, центрируется и удерживается в таком положении в течение всего процесса. Коническая боковая поверхность бурта 7 обеспечивает прижим с небольшим усилием промежуточной втулки 6 к торцовой поверхности переходной втулки 5, что гарантирует возможность самоцентрирования калибрующего наконечника 2 и позволяет снизить осевые нагрузки, воспринимаемые деталями его крепления.

Предлагаемая конструкция иглы рекомендуется для прессования труб из меди и

0

5

0

5

5

ее сплавов, Корпус иглы может быть изготовлен из штамповой стали, калибрующий наконечник - из жаропрочных сплаэов. Формула изобретения 1, Игла для прессования труб, включаю- щая цилиндрический корпус, калибрующий наконечник в виде стержня с фланцем на обращенном к корпусу конце, связанный с корпусом посредством переходной втулки с коническим участком на обращенном к ра- бочей части калибрующего наконечника торце, жестко связанный с цилиндрическим корпусом, отличающаяся тем, что, с целью повышения качества получаемых изделий за счет уменьшения разнотолщинно- сти их стенок, а также увеличения стойкости самой иглы путем обеспечения центрирования калибрующего наконечника относительно цилиндрического корпуса, она снабжена промежуточной втулкой, смонти- рованной концентрично переходной втулке и калибрующему наконечнику с возможностью совместного с калибрующим наконечником ограниченного радиального перемещения относительно внутренней по- верхности переходной втулки и с возможностью ограниченного осевого перемещения относительно переходной втулки, обращенный к рабочей части калибрующего наконечника торец промежуточной втулки выполнен в виде бурта с наружной конической поверхностью, ориентированной в направлении конического участка поверхности переходной втулки, на обращенном к фланцу калибрующего наконечника торце цилиндрического корпуса выполнена коническая полость, а на торце с фланцем калибрующего наконечника - ответный указанной полости конический хвостовик, при этом калибрующий наконечник смонтирован с возможностью ограниченно го осевого перемещения относительно цилиндрического корпуса иглы и промежуточной втулки.

2. Игла поп. 1,отличающаяся тем, что диаметр меньшего основания конического участка переходной втулки выполнен большим диаметра большего основания корпуса промежуточной втулки на величину удвоенного радиального перемещения последней относительно переходной втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Игла для прессования труб | 1989 |

|

SU1694279A1 |

| Втулка контейнера горизонтального пресса | 1989 |

|

SU1699674A1 |

| Устройство для прессования труб с внутренним утолщением | 1987 |

|

SU1611484A1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ОТДЕЛЯЕМЫХ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ЧАСТЕЙ ИЗДЕЛИЯ ОТ КОРПУСА | 2006 |

|

RU2304236C1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| Устройство для прессования трубчатых изделий из порошка | 1987 |

|

SU1405967A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при прессовании труб с внутренним диаметром менее 35 мм, преимущественно из меди и ее сплавов. Цель изобретения - повышение качества изделий за счет уменьшения их разнотолщинности, а также увеличения стойкости иглы. Это достигается за счет того, что к корпусу иглы крепится переходная втулка, соосно с которой располагается промежуточная втулка. В отверстии размещен калибрующий наконечник с рабочей частью, а также обращенными к торцу иглы фланцем и коническим хвостовиком. На торце корпуса выполнена коническая полость под хвостовик калибрующего наконечника. Промежуточная втулка выполнена с фланцем на обращенном к рабочей части калибрующего наконечника торце, причем калибрующий наконечник размещен в отверстии промежуточной втулки по скользящей посадке. Благодаря этому калибрующий наконечник может ограниченно перемещаться вдоль своей оси. Промежуточная втулка, в свою очередь, помещается в отверстии переходной втулки с возможностью относительно нее ограниченного радиального и осевого перемещений. Такая конструкция позволяет при прошивке точно центрировать калибрующий наконечник относительно корпуса иглы за счет сопряжения хвостовика наконечника и полости корпуса конической формы. При прессовании потоком металла калибрующий наконечник извлекается из полости корпуса и не центрируется более по корпусу иглы. В тоже время его положение самоцентрируется относительно матрицы за счет возможности радиального перемещения промежуточной втулки относительно переходной. 1 з. п. ф-лы, 3 ил. СЬ ю N Ю 1 00

ФтЗ

| Шестеренный насос | 1979 |

|

SU1043355A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1989-03-31—Подача