Изобретение относится к обработке металлов давлением, в частности к конструкции прессовых игл, и может быть использовано при прессовании труб с внутренним диаметром более 35 мм из меди и ее сплавов.

Цель изобретения - повышение качества изделий за счет уменьшения их разнотол- щинности, а также увеличение стойкости иглы.

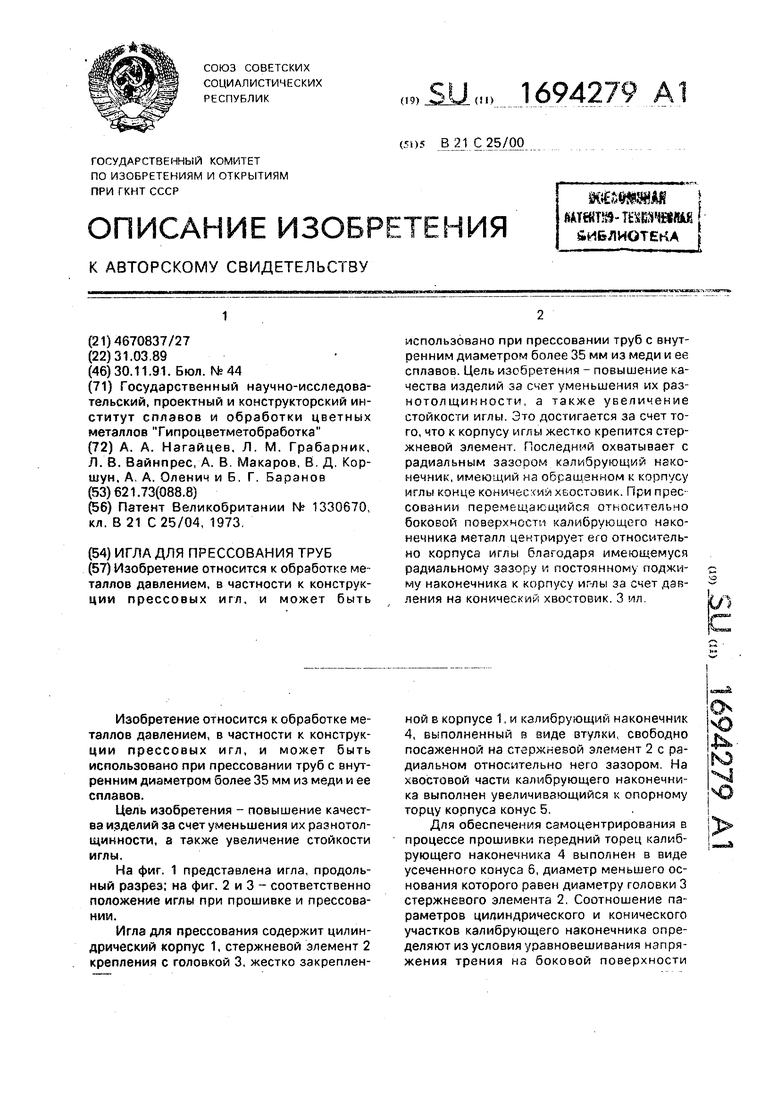

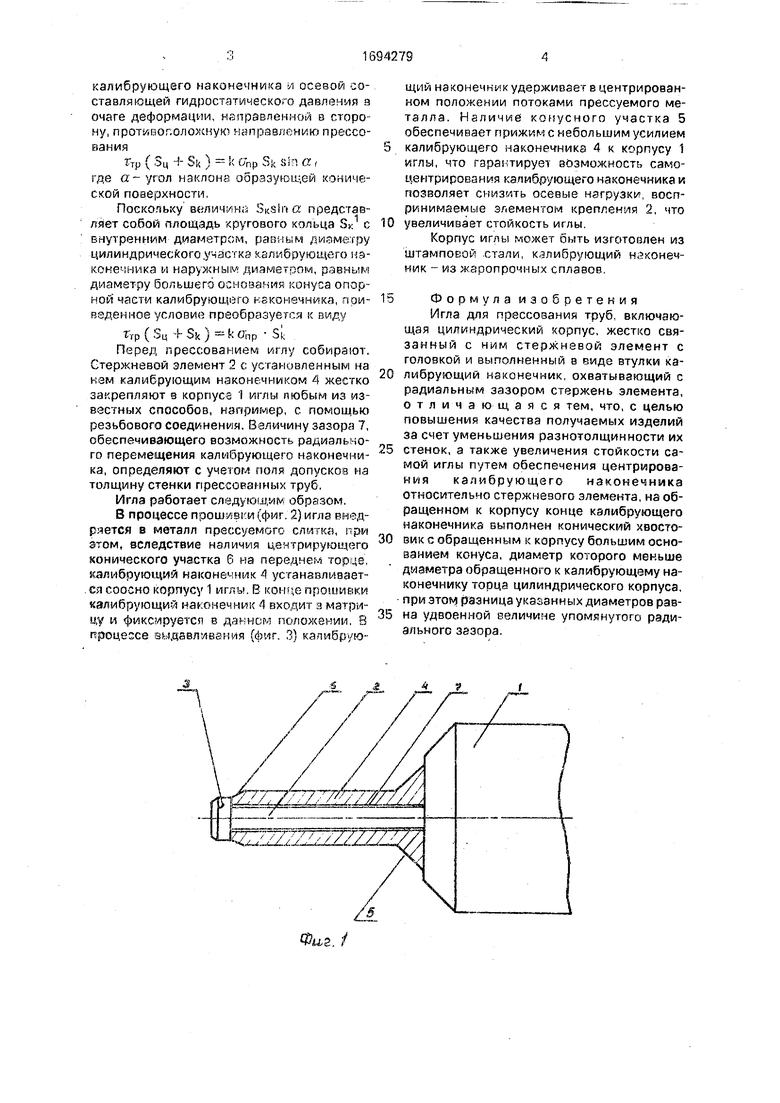

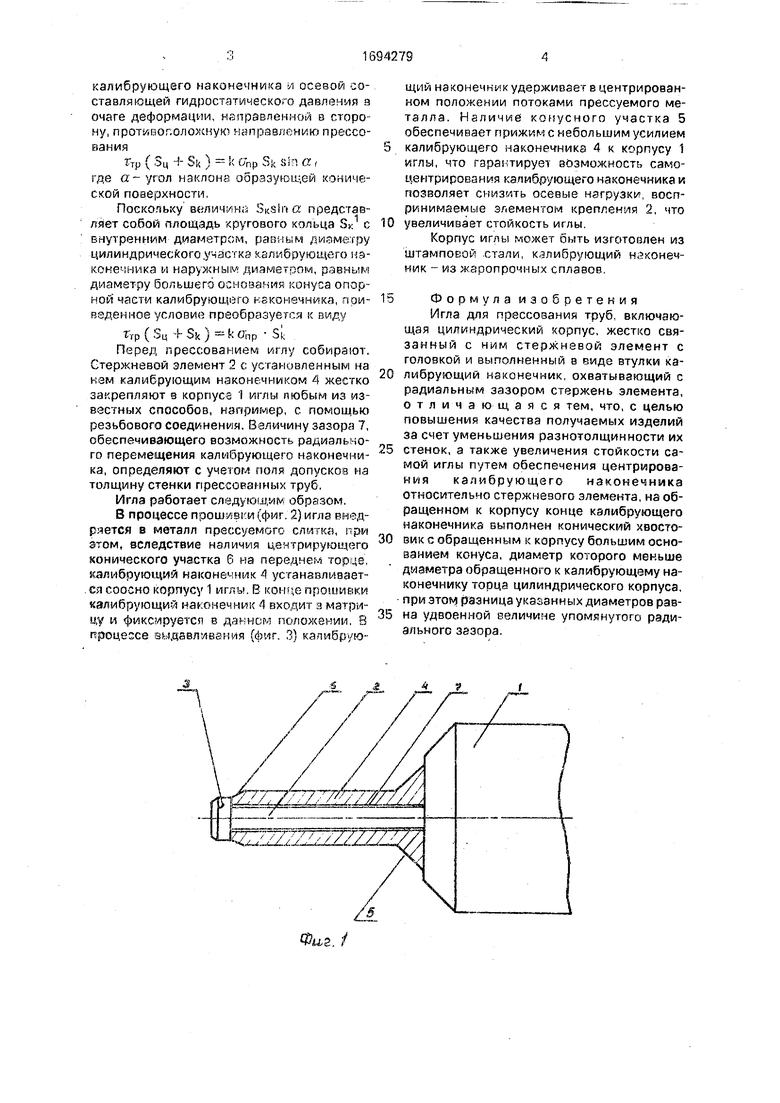

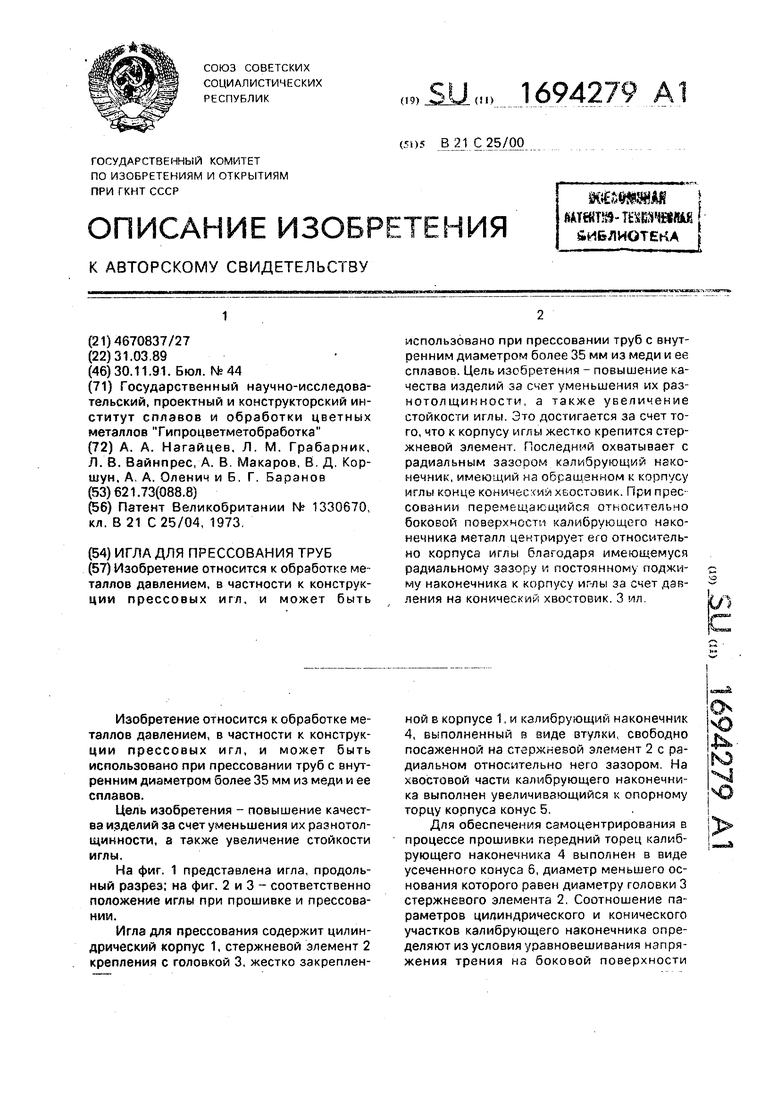

На фиг, 1 представлена игла, продольный разрез; на фиг. 2 и 3 - соответственно положение иглы при прошивке и прессовании.

Игла для прессования содержит цилиндрический корпус 1, стержневой элемент 2 крепления с головкой 3, жестко закрепленной в корпусе 1, и калибрующий наконечник 4, выполненный в виде втулки, свободно посаженной на стержневой элемент 2 с радиальном относительно него зазором. На хвостовой части калибрующего наконечника выполнен увеличивающийся к опорному торцу корпуса конус 5.

Для обеспечения самоцентрирования в процессе прошивки передний торец калибрующего наконечника 4 выполнен в виде усеченного конуса 6, диаметр меньшего основания которого равен диаметру головки 3 стержневого элемента 2. Соотношение параметров цилиндрического и конического участков калибрующего наконечника определяют из условия уравновешивания напряжения трения на боковой поверхности

ю

Jb Ю х|

Ю

калибрующего наконечника и осевой составляющей гидростатического давления в очаге деформации, направленной в сторону, противоположную направлению прессования

гтр ( 5Ц + Sk ) k Ohp Sk sin a, где а- угол наклона образующей конической поверхности,

Поскольку величина Sicslri а представляет собой площадь кругового кольца с внутренним диаметром, равным диаметру цилиндрического участка калибрующего наконечника и наружным диаметром, равным диаметру большего основания конуса опорной части калибрующего наконечника, приведенное условие преобразуется к виду

ЪР(8ц 4-Sk ) k Ohp Sk

Перед прессованием иглу собирают, Стержневой элемент 2 с установленным на нем калибрующим наконечником 4 жестко закрепляют в корпусе 1 иглы любым из известных способов, например, с помощью резьбового соединения. Величину зазора 7, обеспечивающего возможность радиального перемещения калибрующего наконечника, определяют с учетом поля допусков на толщину стенки прессованных труб.

Игла работает следующим образом.

В процессе прошивки (фиг. 2) игла внедряется 8 металл прессуемого слитка, при этом, вследствие наличия центрирующего конического участка 6 на переднем торце, калибрующий наконечник 4 устанавливается соосно корпусу 1 иглы. В конце прошивки калибрующий наконечник 4 входит а матрицу и фиксируется в данном положении. В процессе выдавливания (фиг. 3) калибрующий наконечник удерживает в центрированном положении потоками прессуемого металла. Наличие конусного участка 5 обеспечивает прижим с небольшим усилием

5 калибрующего наконечника 4 к корпусу 1 иглы, что гарантирует возможность самоцентрирования капибрующего наконечника и позволяет снизить осевые нагрузки, воспринимаемые элементом крепления 2, что

0 увеличивает стойкость иглы.

Корпус иглы может быть изготовлен из штамповой стали, калибрующий наконечник - из жаропрочных сплавов.

5 Ф о р м у л а и з о б р ете н и я

Игла для прессования труб, включающая цилиндрический корпус, жестко связанный с ним стержневой элемент с головкой и выполненный в виде втулки ка0 либрующий наконечник, охватывающий с радиальным зазором стержень элемента, отличающаяся тем, что, с целью повышения качества получаемых изделий за счет уменьшения разнотолщинности их

5 стенок, а также увеличения стойкости самой иглы путем обеспечения центрирования калибрующего наконечника относительно стержневого элемента, на обращенном к корпусу конце калибрующего наконечника выполнен конический хвосто0 вик с обращенным к корпусу большим основанием конуса, диаметр которого меньше диаметра обращенного к калибрующему наконечнику торца цилиндрического корпуса, при этом разница указанных диаметров рав5 на удвоенной величине упомянутого радиального зазора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Игла для прессования труб | 1989 |

|

SU1694278A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

| Пуансон для получения полых изделий | 1988 |

|

SU1538977A1 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

Изобретение относится к обработке металлов давлением, в частности к конструкции прессовых игл, и может быть использовано при прессовании труб с внутренним диаметром более 35 мм из меди и ее сплавов. Цель изобретения - повышение качества изделий за счет уменьшения их раз- нотолщинности, а также увеличение стойкости иглы. Это достигается за счет того, что к корпусу иглы жестко крепится стержневой элемент. Последний охватывает с радиальным зазором калибрующий наконечник, имеющий на обращенном к корпусу иглы конце конический хвостовик. При прессовании перемещающийся относительно боковой поверхности калибрующего наконечника металл центрирует его относительно корпуса иглы благодаря имеющемуся радиальному зазору и постоянному поджиму наконечника к корпусу иг-лы за счет давления на конический хвостовик. 3 ил.

Фиг. f

Фи.г.2

Фиг.З

| Параметрический трансформатор | 1985 |

|

SU1330670A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1989-03-31—Подача