Изобретение относится к литейному производству, в частности к способам получения монолитных литейных форм.

Цель изобретения - снижение себестоимости форм и сокращение цикла формообразования .

Сущность способа заключается в том, что шликерную смесь на основе кремнезема вакуумируют и заливают в опоку с блоком выплавляемых моделей. Блок устанавливают на микропористое способное впитывать в себя жидкую среду, основание, герметизируют стык торца опоки- с поверхностью основания (во избежание вытекания шликера), а после второго вакуумирования (вопо- ке) на поверхность смеси в наопочном манжете опускают микропористую способную впитывать в себя жидкую среду пробку.

При этом повышается смачиваемость выплавляемых моделей формовочными смесями на основе шликеров и газопроницаемость формы до КЬ 1,3 за

счет замедления осаждения частиц шликера в условиях смещения его вакуумирования с отбором жидкой среды микропористой оснасткой.

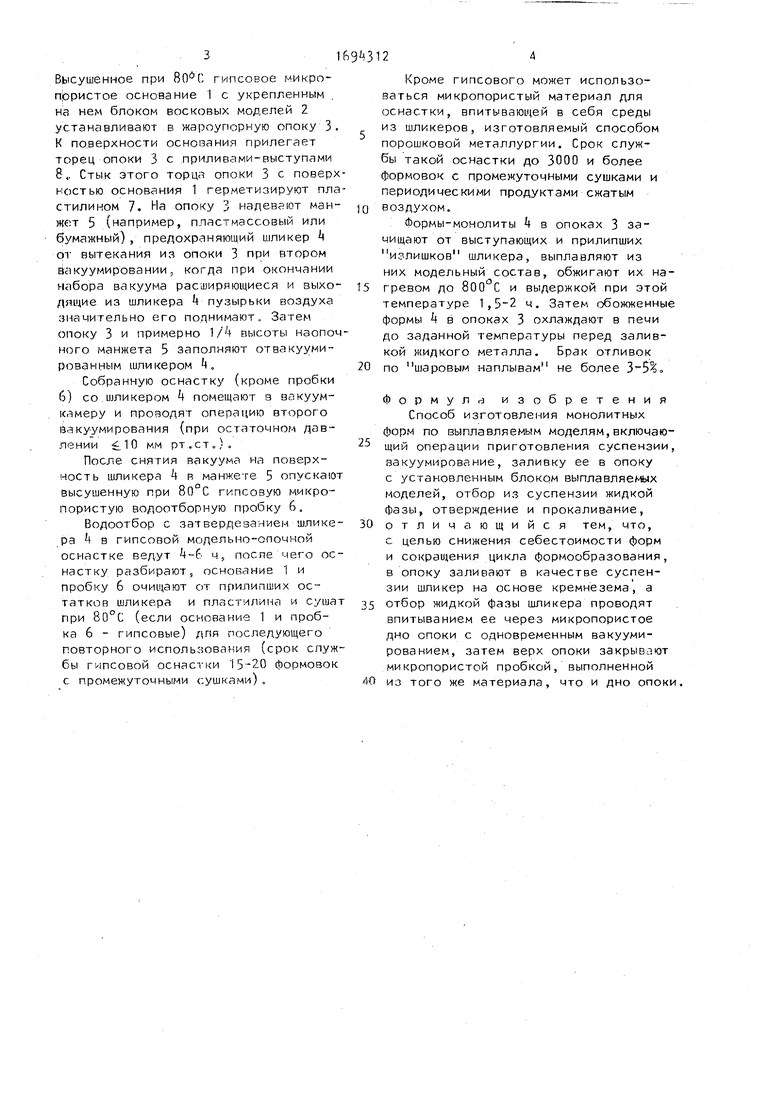

Пример, На высушенном при 80 С гипсовом водоотборном основании 1 укреплен блок восковых моделей 2, введенный внутрь жароупорной опоки 3, заполненной шликером 4. В на- опочный манжет 5 на поверхность шликера 4 опущена высушенная при 80°С гипсовая микропористая водоотборная пробка 6. Стык между торцом опоки 3 и основанием 1 загерметизирован; слоем пластилина 7. Во избежание выпадания формы-монолита 4 после обжига при транспортировке на операцию заливки его жидким металлом из опоки 3 в последней предусмотрены выступы-приливы 8.

Перед изготовлением безгипсовой формы-монолита1 шликер 4 изготовляют и вакуумируют в сосуде (не показан)

(Л

ф со со

ю

з16

Высушенное при 80йС гипсовое микропористое основание 1 с укрепленным на нем блоком восковых моделей 2 устанавливают в жароупорную опоку 3. К поверхности основания прилегает торец опоки 3 с приливами-выступами 8. Стык этого торца опоки 3 с поверхностью основания 1 герметизируют пластилином 7. На опоку 3 надевают ман- жет 5 (например, пластмассовый или бумажный) , предохраняющий шликер 4 от вытекания из опоки 3 при втором вакуумировании, когда при окончании набора вакуума расширяющиеся и выхо- дящие из шликера k пузырьки воздуха значительно его поднимают. Затем опоку 3 и примерно 1А высоты наопоч- ного манжета 5 заполняют отвакууми- рованным шликером k.

Собранную оснастку (кроме пробки 6) со шликером k помещают в вакуум- камеру и проводят операцию второго вакуумирования (при остаточном давлении Ј 10 мм рт .ст.) .

После снятия вакуума на поверхность шликера в манжете 5 опускают высушенную при 80°С гипсовую микропористую водоотборную пробку 6.

Водоотбор с затвердеванием шлике- ра 4 в гипсовой модельно-опочной оснастке ведут -6 ч, после чего оснастку разбирают, основание 1 и пробку 6 очищают от прилипших остатков шликера и пластилина и сушат при 80°С (если основание 1 и пробка 6 - гипсовые) для последующего повторного использования (срок службы гипсовой оснастки йормовок с промежуточными сушками),

124

Кроме гипсового может использоваться микропористый материал для оснастки, впитывающей в себя среды из шликеров, изготовляемый способом порошковой металлургии. Срок службы такой оснастки до 3000 и более формовок с промежуточными сушками и периодическими продуктами сжатым воздухом.

Формы-монолиты k в опоках 3 зачищают от выступающих и прилипших излишков шликера, выплавляют из них модельный состав, обжигают их нагревом до 800 С и выдержкой при этой температуре 1,5-2 ч. Затем обожженны формы в опоках 3 охлаждают в печи до заданной температуры перед заливкой жидкого металла. Брак отливок по шаровым наплывам не более 3-5%„

Формула изобретения

Способ изготовления монолитных форм по выплавляемым моделям,включающий операции приготовления суспензии вакуумирование, заливку ее в опоку с установленным блоком выплавляемых моделей, отбор из суспензии жидкой фазы, отверждение и прокаливание, отличающийся тем, что, с целью снижения себестоимости форм и сокращения цикла формообразования, в опоку заливают в качестве суспензии шликер на основе кремнезема, а отбор жидкой фазы шликера проводят впитыванием ее через микропористое дно споки с одновременным вакууми- рованием, затем верх опоки закрывают микропористой пробкой, выполненной из того же материала, что и дно опок

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU917896A1 |

| Машина для уплотнения литейных полуформ | 1990 |

|

SU1748920A1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2002 |

|

RU2209127C1 |

| Способ изготовления промежуточной модели | 1983 |

|

SU1154028A1 |

| Способ изготовления литейных форм | 1981 |

|

SU946786A1 |

| Способ изготовления литейных форм и модель для его осуществления | 1979 |

|

SU931275A1 |

| Опока для литья по выплавляемым моделям | 1990 |

|

SU1752491A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2505376C1 |

| Опока для литья по выплавляемым моделям | 1979 |

|

SU831357A1 |

Изобретение относится к способам получения монолитных литейных 2 форм из шликера на основе кремнезема. Цель изобретения - снижение себестоимости форм и сокращение цикла Формообразования. Это достигается тем, что в опоку, в которую установлен модельный блок, заливают отвакууми- рованную суспензию. Затем проводят отбор жидкой фазы шликера путем впитывания микропористым дном опоки с одновременным вакуумированием. Верх опоки закрывают микропористой пробкой, выполненной из того же материала, что и дно опоки. Брак отливок по шаровым наплывам составляет 3--5%. 1 ил.

| Авторское свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Огнеупоры, 1971, И1 7, с.49-57. | |||

Авторы

Даты

1991-11-30—Публикация

1988-12-09—Подача