(Б) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок и опока для его реализации | 1981 |

|

SU1006039A1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| Способ изготовления разъемных магнитных форм и модельная плита для его осуществления | 1986 |

|

SU1388188A1 |

| Способ изготовления форм вакуумной формовкой | 1982 |

|

SU1068212A1 |

| Опока для вакуумной формовки | 1980 |

|

SU952416A1 |

| Машина для уплотнения литейных полуформ | 1990 |

|

SU1748920A1 |

| Способ изготовления литейных форм и модель для его осуществления | 1979 |

|

SU931275A1 |

| Трехпозиционный формовочный блок литейной линии | 1987 |

|

SU1685591A1 |

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2122918C1 |

| Способ изготовления литейных форм | 1989 |

|

SU1764775A1 |

Изобретение относится к литейном производству, а более конкретно к способам изготовления литейных форм по моделям сложной конфигурации. Известны способы изготовления литейных форм по моделям, при которых вся форма или ее часть выполняется из отдельных элементов. Каждый элеме изготавливают в форме из единой смеси и отделяют от сопрягаемых элементов или основной массы формы разделительным покрытием, накладываемым на поверхности разъема формы 1. Однако количество элементов формы зависит от сложности модели, изготов ление их, определение количества и оформление поверхностей разъема явля ется трудоемким процессом, требующим особо высокой квалификации формовщи|ка, связано с большими объемами ручных работ и продолжительно по времени . Наиболее близким техническим реше нием к изобретению является способ, (Включающий сборку модельно-опрчнои оснастки, нанесение разделительного покрытия, заполнение опоки формовочным материалом, формообразование, протяжку модели и сборку формы 2 . Недостатком известного способэч является невозможность выполнения в форме боковой поверхности отливки сложной конфигурации по чистой модели. Целью изобретения является изго-товление формы сложной конфигурации по неразъемной модели; Поставленная цель достигается тем, что по описываемому способу изготовления, включающему сборку модельно-опочной оснастки, нанесение разделительного покрытия , заполнение опоки, формовочным материалом, формообразование протяжки и сборки формы, после сборки модельно-опочной оснастки на поверхность набивки опоки в плоскостях разъема формы устанавливают ограничительные элементы, например прутки, на рывают их разделительным покрытием из эластичного или плаотичного материала и затем наносят раз делительное покрытие на модель путем создания избыточного давления на его поверхности в направлении модели. Протяжку модели производят после разборки формы на составные части.

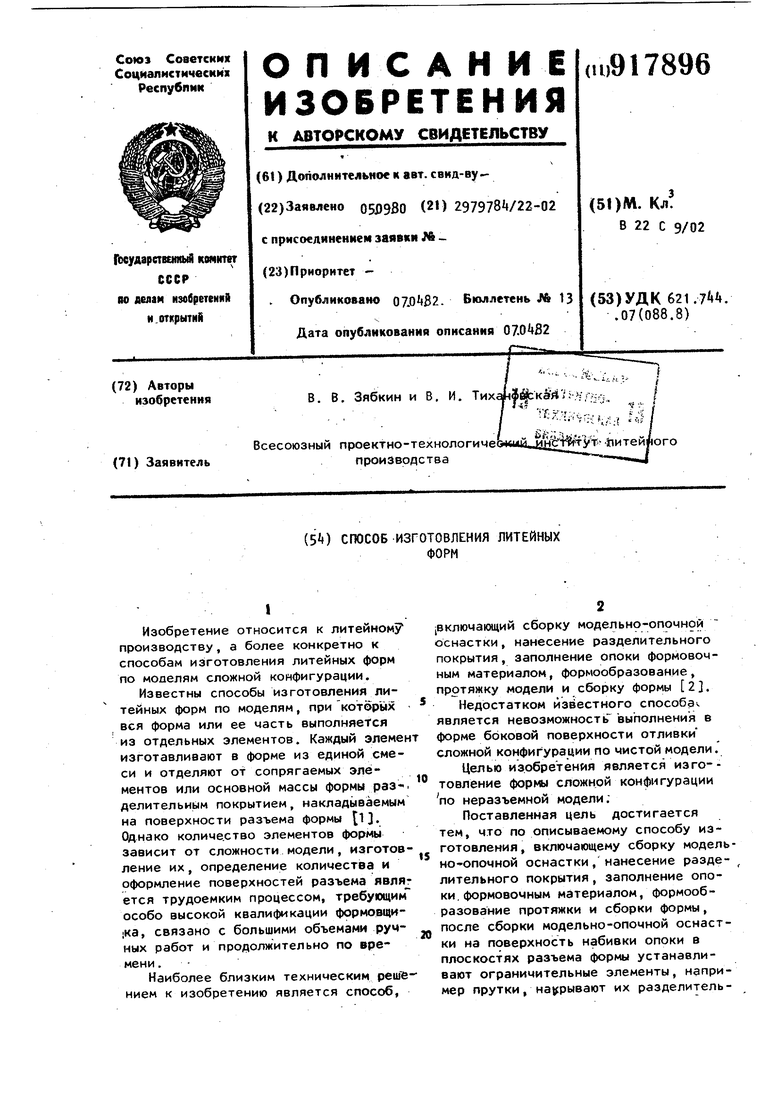

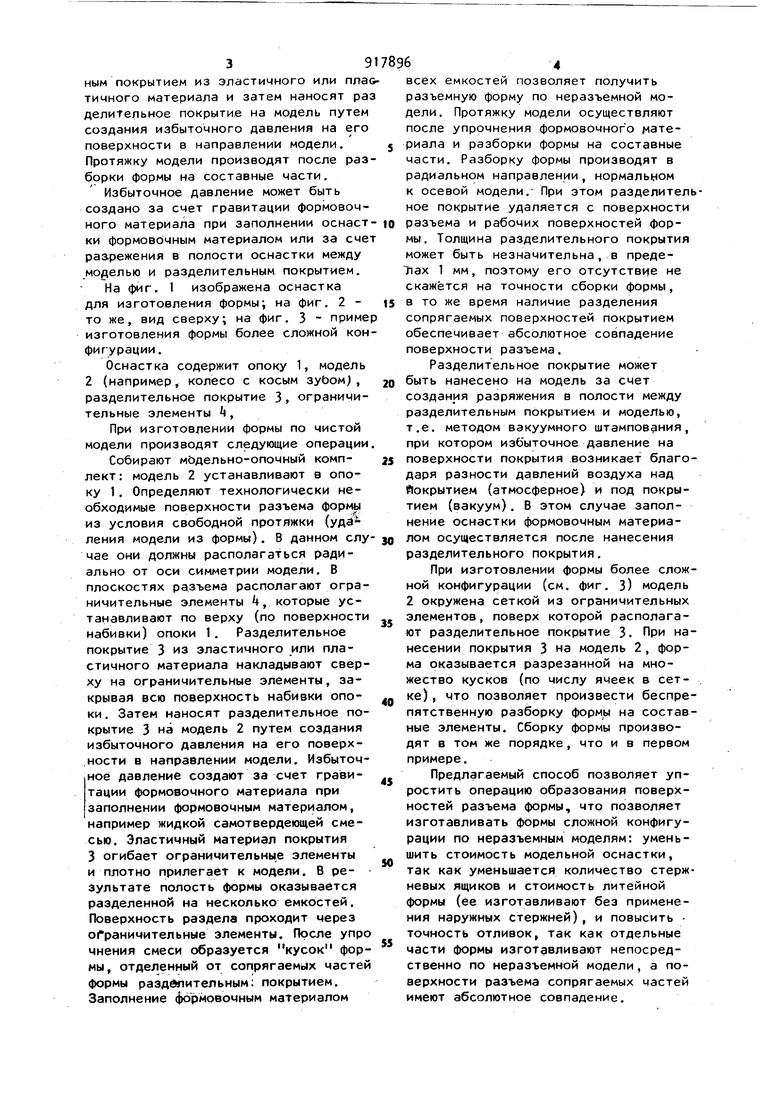

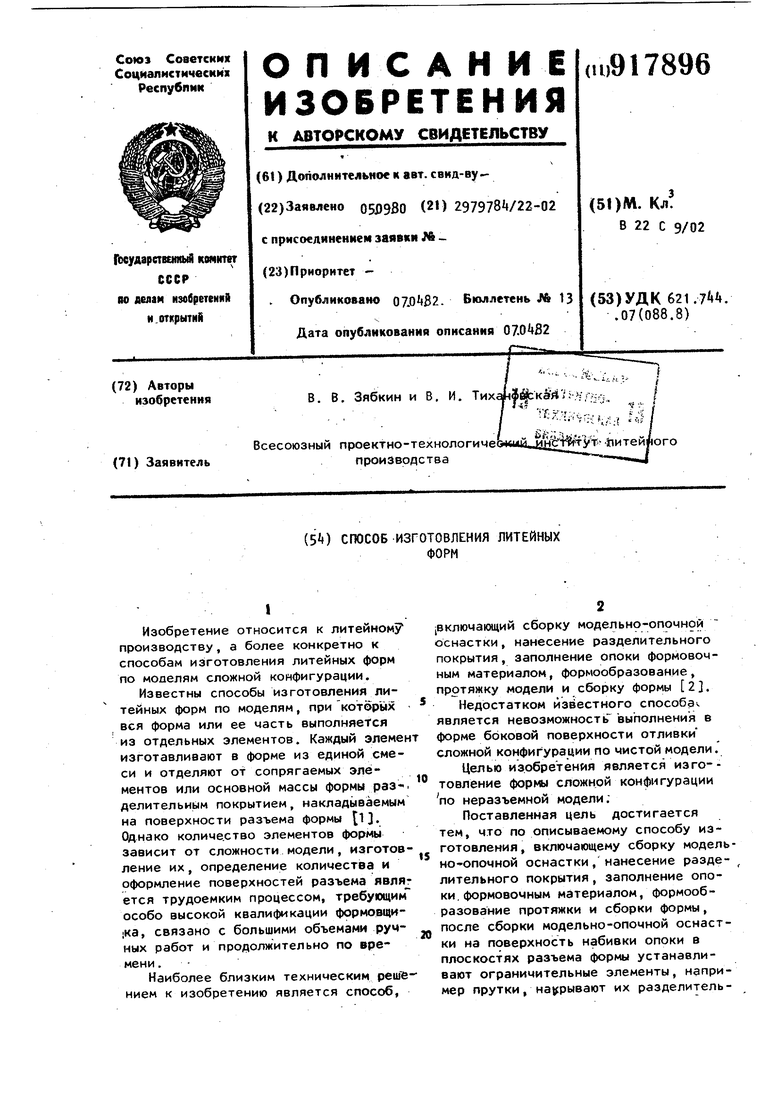

Избыточное давление может быть создано за счет гравитации формовочного материала при заполнении оснаст- ю ки формовочным материалом или за сче раарежения в полости оснастки между мо 1елью и разделительным покрытием. На фиг, 1 изображена оснастка для изготовления формы; на фиг, 2 то же, вид сверху; на фиг, 3 - приме изготовления формы более сложной кон фигурации. Оснастка содержит опоку 1, модель 2 (например, колесо с косым зуЬом) , разделительное покрытие 3, ограничительные элементы k При изготовлении формы по чистой модели производят следующие операции Собирают мЬдельно-опочный комплект: модель 2 устанавливают в опоку 1, Определяют технологически необходимые поверхности разъема формы из условия свободной протяжки (удаления модели из формы), В данном слу

чае они должны располагаться радиально от оси симметрии модели, В плоскостях разъема располагают ограничительные элементы t, которые устанавливают по верху (по поверхности набивки) опоки 1, Разделительное покрытие 3 из эластичного или пластичного материала накладывают сверху на ограничительные элементы, закрывая всю поверхность набивки опоки , Затем наносят разделительное покрытие 3 на модель 2 путем создания избыточного давления на его поверхности в направлении модели. Избыточное давление создают за счет гравитации формовочного материала при заполнении формовочным материалом, например жидкой самотвердеющей смесью. Эластичный материал покрытия 3 огибает ограничительные элементы и плотно прилегает к модели. В результате полость формы оказывается разделенной на несколько емкостей. Поверхность раздела проходит через ограничительные элементы. После упро мнения смеси образуется кусок формы, отделенный от сопрягаемых частей формы разделительным: покрытием. Заполнение формовочным материалом

всех емкостей позволяет получить разъемную форму по неразъемной модели. Протяжку модели осуществляют после упрочнения формовочного aтeриала и разборки формы на составные части. Разборку формы производят в радиальном направлении, нормальном к осевой модели. При этом разделительное покрытие удаляется с поверхности

разделительного покрытия,

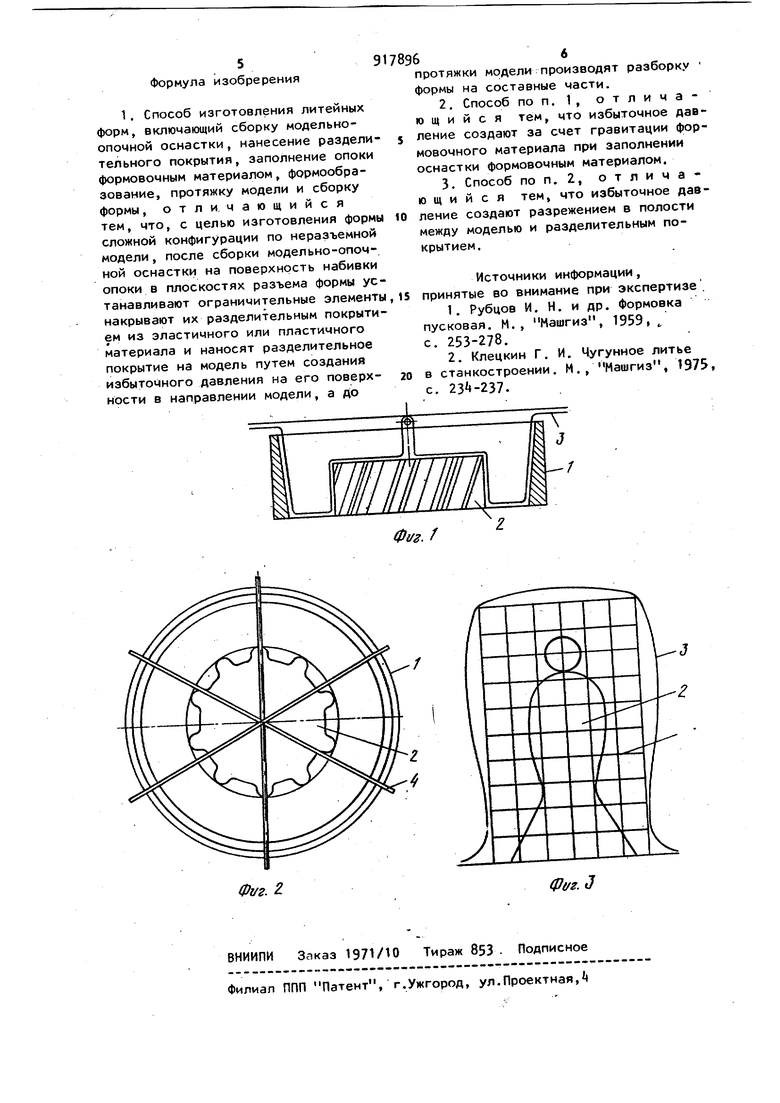

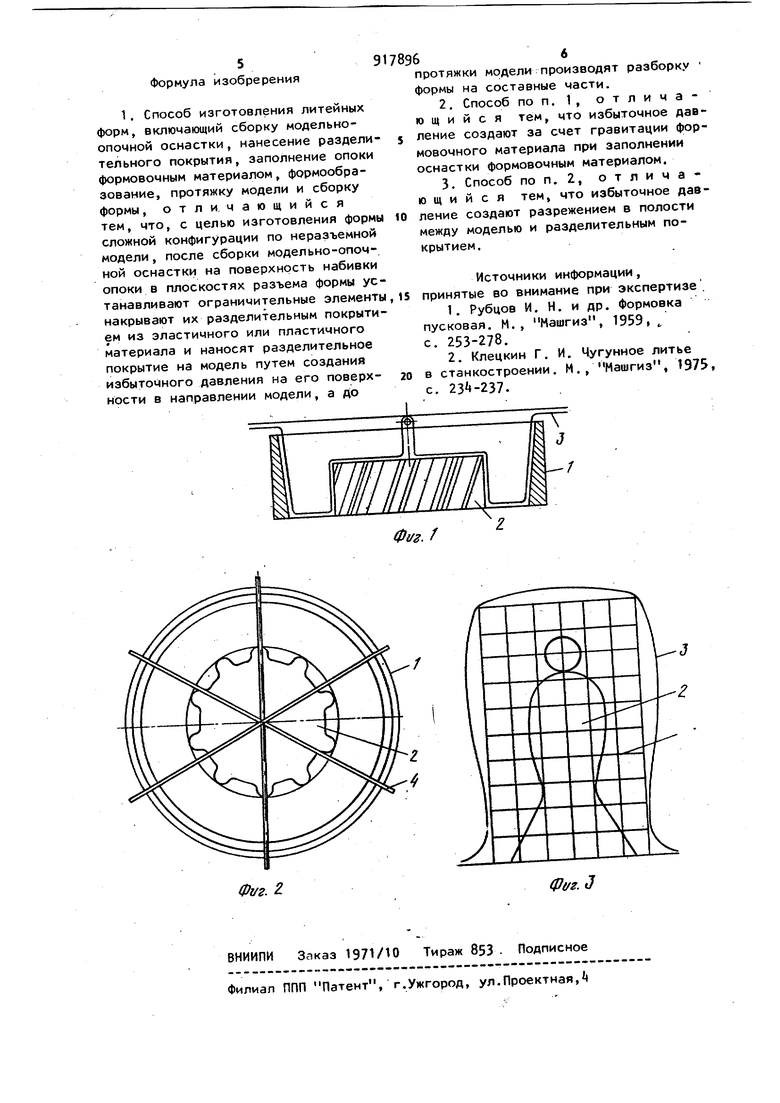

При изготовлении формы более сложной конфигурации (см, фиг, 3) модель 2 окружена сеткой из ограничительных элементов, поверх которой располагают разделительное покрытие 3, При нанесении покрытия 3 на модель 2, форма оказывается разрезанной на множество кусков (по числу ячеек в сетке) , что позволяет произвести беспрепятственную разборку формы на составные элементы. Сборку формы производят в том же порядке, что и в первом примере,

Предлагаемый способ позволяет упростить операцию образования поверхностей разъема формы, что позволяет изготавливать формы сложной конфигурации по неразъемным моделям; уменьшить стоимость модельной оснастки, так как уменьшается количество стержневых ящиков и стоимость литейной формы (ее изготавливают без применения наружных стержней) , и повысить точность отливок, так как отдельные части формы изготавливают непосредственно по неразъемной модели, а поверхности разъема сопрягаемых частей имеют абсолютное совпадение. разъема и рабочих поверхностей формы. Толщина разделительного покрытия может быть незначительна, в предеJiax 1 мм, поэтому его отсутствие не скажется на точности сборки формы, в то же время наличие разделения сопрягаемых поверхностей покрытием обеспечивает абсолютное совпадение поверхности разъема. Разделительное покрытие может быть нанесено на модель за счет создания разряжения в полости между разделительным покрытием и моделью, т,е, методом вакуумного штампования, при котором избыточное давление на поверхности покрытия возникает благодаря разности давлений воздуха над Покрытием (атмосферное) и под покрытием (вакуум), В этом случае заполнение оснастки формовочным материалом осуществляется после нанесения

Авторы

Даты

1982-04-07—Публикация

1980-09-05—Подача