(5) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И МОДЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 2000 |

|

RU2219013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038893C1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| Способ изготовления литейных форм | 1988 |

|

SU1565572A1 |

| Литейная модель | 1986 |

|

SU1458063A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| Способ изготовления литейных форм | 1982 |

|

SU1052314A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

Изобретение относится к литейному производству, а именно к способам получения литейных форм, преимущественно с поднутрениями, изготовленн из быстротвердеющих формовочных смесей , а также к конструкциям моделей, реализующим способы. При изготовлении форм из самотвер деющих смесей наиболее рациональным методом уплотнения является вибрация для осуществления которой известна конструкция вибростола, например, модели 2142. Вибростол, на который устанавливают п(здмодельную плиту с моделью и опокой, создает вертикально направленную вибрацию всей системы смесьмодель-опока TI . Конструкция отличается наличием пневмоамортизаторов, гасящих колебания, передающиеся на основание вибростола. Величина энергии колебаний, передаваемых на смесь, пропорциональ на площади источника колебаний. При ЭТОМ учитывают только площади, перпендикулярные направлению колебаний. Эффективность же вертикально направ- ленных колебаний может быть недостаточна в связи со снижением плотности формы на вертикальных или наклонных плоскостях под значительным углом наклона и подмодельной плите, что приведет к ухудшению качества отпечатка, увеличению пригара на указанных плоскостях. Существенным условием наиболее полной передачи энергии колебаний вибростола в формовочную смесь является жесткое крепление опоки на вибростоле. В противном случае на смесь может передаваться всего 30-,50 энергии колебаний. Для обеспечения наиболее эффективного уплотнения вибрацией необходима дополнительная операция зажима (ручногоили механического, требуются дополнительнее приспособления, например, пневмозэжимы.

39312754

Известен способ уплотнения форм,эффекту является способ изготовления предусматривающий создание болеелитейных форм, преимущественно с подсложных видов вибрации, т.е. колеба-нутрениями из быстротвердеющих формоний в двух- и более направлениях.вочных смесей, и модель для его осуСпособ изготовления литейных форм 5Ществления, включающий заполнение вакуумной формовкой предусматриваетмодельно-опочной оснастки смесью, вибрацию системы смесь-модель-опокауплотнение ее путем создания избытомв горизонтальной плоскости и верти-ного давления во внутренней полости кальном направлении 2 .воздухонепроницаемой эластичной модеНедостаток сложных видов вибрации юли.

состоит в том, что наряду с затрудни- Модель выполнена в виде монолиттельным конструктивным исполнением,ного металлического корпуса, облицос усложнением и удорожанием установ-ванного эластичным материалом, в ки, а также увеличением уровня шумакачестве которого используется силипри работе такое вибрирование пре- isконовая резина средней толщиной дусматривает использование модели с0,25 - 1,25 мм. достаточно несложной конфигурацией. . Эластичный материал модели по проИзвестен способ изготовления формтотипу характеризуется высокой териз жидкостекольных смесей с поднутре-мостойкостью, упругостью и жесткониями по модели с эластичным элемен- JQстью. Размеры металлического корпуса

том в зоне поднутрения. Процесс фор-выбираются с учетом толщины эластичмовки основан на способности эластич-ной облицовки, края которой крепятся

ных элементов модели сохранять придан-болтами к подмодельной плите, что

ную им форму при выполнении формовки.позволяет оперативно производить ее

После засыпки и отверждения смеси 5замену.

модель извлекается из формы без ее Способ по прототипу предусматриразъема за счет деформации эластим-вает изготовление форм с поднутренияного элемента (элементов).(оследниеми, для чего в зоне поднутрения превыполняются из резины, или полиэтиле-дусмотрено утолщение эластичной облиновой пленки. Конструкция позволяет JQцовки, причем корпус в зоне поднутреснизить трудоемкость получения литей-ния не размещают.

ных форм благодаря сокращению числа Модель свободно засыпается термоее разъемов. Уменьшается также коли-реактивной смесью и извлекается из

чество стержней ГЗ.полученной формы после отверждения

Известны также способы изготовлениясмеси без поломки формы благодаря

форм из быстродействующих смесей поупругой деформации утолщенной части

модели с эластичным элементом AJоблицовки. 5 1.Применение монолитного корпуса обеНедостатком этих способов изготов-спечивает стабильность и размерную ления форм и реализующих их конструк-точность формы 6. ций является то, что для сохранения Однако в вьютупах формы зоны подразмерной точности и стабильности раз-нутрения модели возможны разрушения меров формы, эластичный материал,при извлечении последней. Кроме того, оформляющий зону поднутрения, долженневозможно приложение к смеси механиобладать достаточной жесткостью. Вческого воздействия при уплотнении противном случае необходимая для уп-(вибрация, подпрессовка и т.д.) для лотнения самотвердеющих смесей вибра-исключения возможных нарушений размеция нарушит размерную точность формы.ров формы, что отрицательно влияет Однако требуемая повышенная жесткостьна плотность, термостойкость оболочек, эластичного материала приведет к раз-повышает шероховатость рабочей поверхрушекиюформы в местах выступов зоны ности, увеличивает степень трудноотподнутрения при извлечении модели.делимого пригара на отливках. Кроме И наоборот, снижение жесткости элас-того, ухудшается качество отпечатка тичного материала для безразрушитель-формы.

ного извлечения модели из формы резко Цель изобретения - улучшение каснизит ее размерную точность и ста- чества формы, бильность размеров.Поставленная цель достигается тем,

Наиболее близким к изобретению почто в способе изготовления литейных

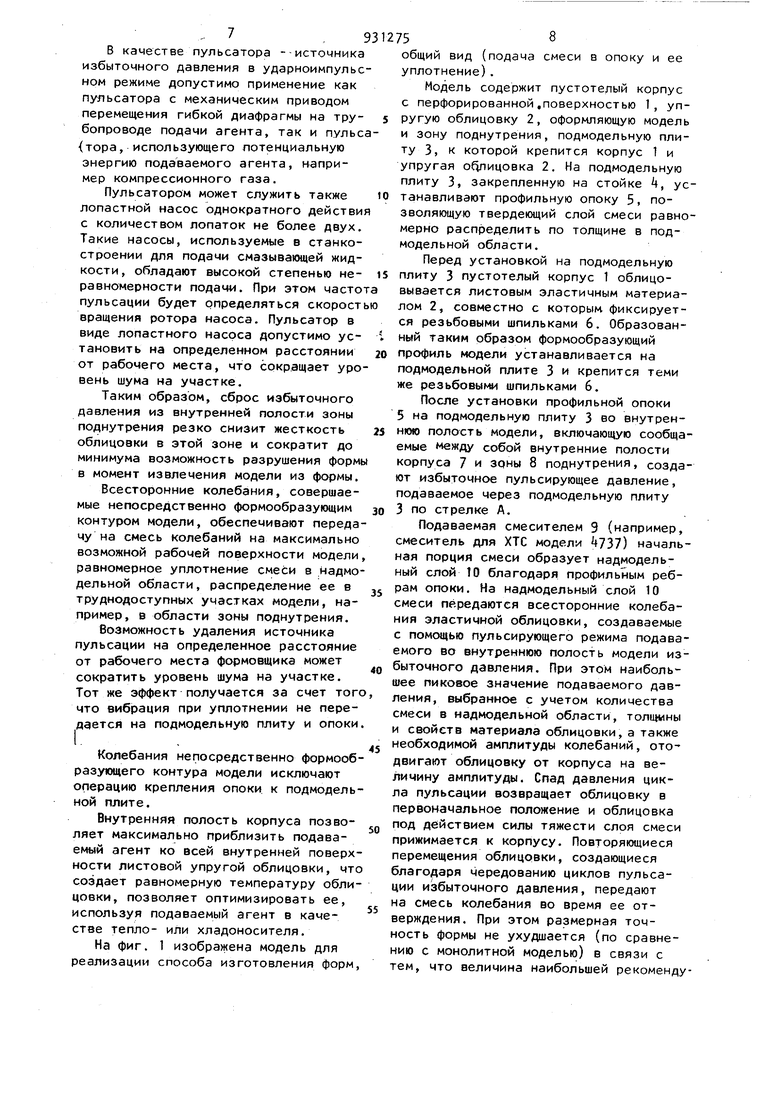

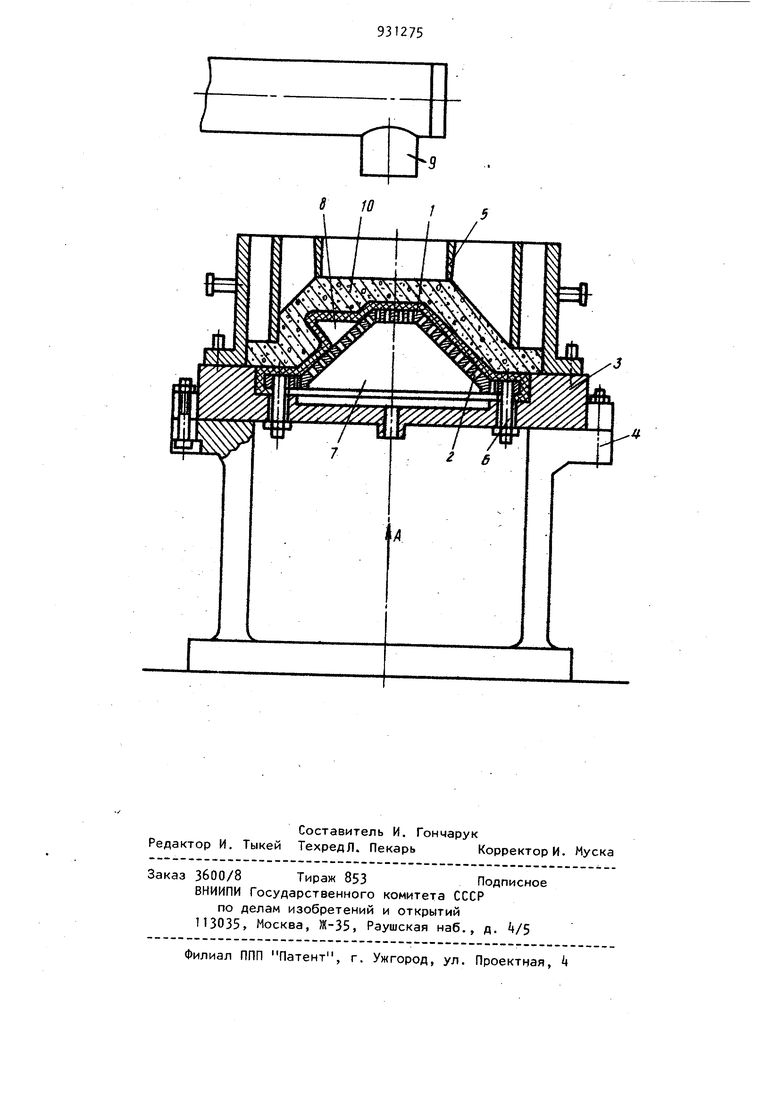

технической сущности и достигаемомуформ, преимущественно с поднутрениями из быстротвердеющих формовочных смесей, включающем заполнение модель но-опочной оснастки смесью, уплотнение ее путем создания избыточного да ления во внутренней воэдухонепроница емой эластичной модели, уплотнение смеси осуществляют одновременно с за полнением модельно-опочной оснастки смесью, а избыточное давление создают импульсно и сбрасывают перед извлечением модели из формы. В модели для осуществления способ содержащей перфорированный корпус, расположенный с внутренней стороны эластичной пленки, и эластичный элемент для оформления поднутрения лите ной формы, элемент вьтолнен из той же эластичной пленки с образованием полости между образующими его поверх ностями и наружной перфорированной поверхностью корпуса. Перед извлечением модели из формы производят сброс избыточного давлени что резко снижает жесткость зоны под нутрения в связи с тем, что листовая упругая облицовка сама по себе лишена той жесткости, которая могла бы привести к разрушению формы при удалении модели. Избыточное давление создают в ударноимпульсном режиме, вызывающем всесторонние колебания облицовки, в пределах 300-3000 колебаний подаваемого агента в минуту. Избыточное пульсирующее давление прикладывают также ко всей внутренне поверхности упругой облицовки, конта тирующей с корпусом, что обеспечивае колебания непосредственно формообразующего контура модели по всему рабо чему профилю. Колебания на смесь при этом передаются во всех без исключения направлениях на максимально возможной рабочей площади модели. Частота пульсации выбрана с учетом пределов частоты вращения возбудителя колебаний вибростола модели и составляет 300-3000 колебаний/мин. Процесс формообразования, осуществляемый с помощью виброимпульсных всесторонних колебаний непосредственно рабочим профилем модели, не ухудшает размерную точность формы. Наибольшая рекомендуемая величина амплитуды колебаний 1,1 мм укладывается в величину поля припусков, установленную в соответствии с классом точности изготовления отливок. Например, при использовании Л1етода литья в оболочковые формы эта величина установлена до 1,5 мм. Амплитуда колебаний при определенной толщине облицовки и при определенных свойствах упругого материала регулируется величиной подаваемого избыточного пульсирующего давления, наибольшее пиковое значение которого обеспечивает отвод упругой облицовки на величину амплитуды с учетом твердеющего слоя смеси. Наибольшее пиковое значение избыточного пульсирующего давления прижимает облицовку к поверхности корпуса, чем и определяется пульсирующий режим формообразующего контура модели. С увеличением продолжительности отверждения холоднотвердеющей смеси возрастает ее прочность на сжатие. Создание избыточного давления по предлагаемому техническому решению, предполагающее подачу агента во внутреннюю полость модели, упрощает оптимизацию температуры формообразующей поверхности модели на предмет как нагрева рабочей поверхности (при использовании, термореактивных смесей), так и варьирования продолжительности уплотнения смеси для повышения прочности на сжатие. Колебания непосредственно формообразующего контура модели не передаются на подмодельную плиту и на опоку. В результате создается возможность дл.я сокращения уровня шума. Модель для реализации способа отличается тем, что элемент для оформления поднутрения выполнен из эластичной пленки с образованием полости между образующими ее поверхностями и наружной перфорированной поверхностью корпуса. Внутренняя полость корпуса с помощью перфорации сообщается с внутренней полостью зоны поднутрения. Избыточное пульсирующее давление, подаваемое во внутреннюю полость корпуса, распространяется и на внутреннюю полость зоны поднутрения. В качестве упругой облицовки может быть использована как резина на основе СКТБ (силиконовая резина-кремнийорганический каучук) ,- так и прочие эластомеры резины на основе хлоркаучука (или натрита фторкаучука и др.). Кроме высокой теплостойкости (до 250280°С), указанные резины устойчивы против многократных дефЪрмаций. В качестве пульсатора --источника избыточного давления в ударноимпульсном режиме допустимо применение как пульсатора с механическим приводом перемещения гибкой диафрагмы на трубопроводе подачи агента, так и пульса тора, использующего потенциальную энергию подаваемого агента, например компрессионного газа. Пульсатором может служить также лопастной насос однократного действия с количеством лопаток не более двух. Такие насосы, используемые в станкостроении для подачи смазывающей жидкости, обладают высокой степенью неравномерности подачи. При этом частот пульсации будет определяться скорост вращения ротора насоса. Пульсатор в виде лопастного насоса допустимо установить на определенном расстоянии от рабочего места, что сокращает уро вень шума на участке. Таким образом, сброс избыточного давления из внутренней полости зоны поднутрения резко снизит жесткость облицовки в этой зоне и сократит до минимума возможность разрушения формы в момент извлечения модели из формы. Всесторонние колебания, совершаемые непосредственно формообразующим контуром модели, обеспечивают переда чу на смесь колебаний на максимально возможной рабочей поверхности модели равномерное уплотнение смеси в надмо дельной области, распределение ее в труднодоступных участках модели, например, в области зоны поднутрения. Возможность удаления источника пульсации на определенное расстояние от рабочего места формовщика может сократить уровень шума на участке. Тот же эффект получается за счет тог что вибрация при уплотнении не передается на подмодельную плиту и опоки Колебания непосредственно формооб разующего контура модели исключают операцию крепления опоки к подмодель ной плите. Внутренняя полость корпуса позволяет максимально приблизить подаваемый агент ко всей внутренней поверх ности листовой упругой облицовки, что создает равномерную температуру обли цовки, позволяет оптимизировать ее, используя подаваемый агент в качестве тепло- или хладоносителя. На фиг, 1 изображена модель для реализации способа изготовления форм общий вид (подача смеси в опоку и ее уплотнение). Модель содержит пустотелый корпус с перфорированной .поверхностью 1, упругую облицовку 2, оформляющую модель и зону поднутрения, подмодельную плиту 3, к которой крепится корпус 1 и упругая оф1ицовка 2. На подмодельную плиту 3, закрепленную на стойке 4, устанавливают профильную опоку 5, позволяющую твердеющий слой смеси равномерно распределить по толщине в подмодельной области. Перед установкой на подмодельную плиту 3 пустотелый корпус 1 облицовывается листовым эластичным материалом 2, совместно с которым фиксируется резьбовыми шпильками 6. Образованный таким образом формообразующий профиль модели устанавливается на подмодельной плите 3 и крепится теми же резьбовыми шпильками 6. После установки профильной опоки 5 на подмодельную плиту 3 во внутреннюю полость модели, включающую сообщаемые между собой внутренние полости корпуса 7 и зоны 8 поднутрения, создают избыточное пульсирующее давление, подаваемое через подмодельную плиту 3 по стрелке А. Подаваемая смесителем 9 (например, смеситель для ХТС модели 4737) начальная порция смеси образует надмодельный слой 10 благодаря профильным ребрам опоки. На надмодельный слой 10 смеси передаются всесторонние колебания эластичной облицовки, создаваемые с помощью пульсирующего режима подаваемого во внутреннюю полость модели избыточного давления. При этом наибольшее пиковое значение подаваемого давления, выбранное с учетом количества смеси в надмодельной области, тол1иины и свойств материала облицовки, а также необходимой амплитуды колебаний, отодвигают облицовку от корпуса на величину амплитуды. Спад давления цикла пульсации возвращает облицовку в первоначальное положение и облицовка под действием силы тяжести слоя смеси прижимается к корпусу. Повторяющиеся перемещения облицовки, создающиеся благодаря чередованию циклов пульсации избыточного давления, передают на смесь колебания во время ее отверждения. При этом размерная точность формы не ухудшается (по сравнению с монолитной моделью) в связи с тем, что величина наибольшей рекомендуемой амплитуды колебаний облицовки не выше припуска на мехобработку отливок (даже в случае использования метода точного литья). При сокращении амплитуды колебания до 0,05 мм указанная величина может размещаться в поле допуска в зависимости от класса точности отливки. После отверждения надмодельного слоя и приобретения формой манипулярной прочности подачу избыточного пуль сирующего давления прекращают. По мере сброса давления во внутренних полостях модели жесткость зоны поднутрения, оформленная листовым эластйчным материалом, падает. Модель беспре пятственно удаляется из формы. Использование предлагаемой конструкции модели обеспечивает по сравнению с известными конструкциями возмож ность приложения вибрационного поля непосредственно к поверхностям фор14ы обливаемых металлом, чтб увеличит плотность формы и сократит возможность образования трудноотделимого пригара на отливках; возможность создания всесторонних колебаний формообразующей поверхности модели, что увеличивает эффективность уплотнения по сравнению, например, с вертикально направленными колебаниями. При этом возрастает плотность формы также и на вертикальных и наклонных поверхностях, а также в труднодоступных областях, например, в з,оне поднутрения, кроме того, ликвидацию жесткост зоны поднутрения модели при ее извле чении из формы, что исключит поломку последней; возможность расположения источника колебаний на определенном расстоянии от рабочего места, что сократит уровень шума на участке; возможность использования агента для подачи избыточного давления в качестве тепло- или хладоносителя, что упрощает и оптимизирует процесс отверждения смеси. Приложение колебаний непосредственно к формообразующей поверхности модели исключит распространение вибра ции на опочную оснастку. Кроме того, конструкция исключает необходимость операции крепления опоки на подмодельной плите. 9 5О При использовании предлагаемого способа .и модели форма не будет иметь разрушений, ей будет обеспечена стабильность и размерная точность, в результате чего повысится качество. За счет снижения шума улучшатся санитарно-гигиенические условия труда. Формула изобретения t. Способ изготовления литейных форм из быстротвердеющих формовочных смесей, преимущественно с поднутрениями, включающий заполнение .модельноопомной оснастки смесью с уплотнением ее путем создания избыточного давления во внутренней полости воздухонепроницаемой эластичной модели, отличающийся тем, что, с целью улучшения качества формы, уплотнение смеси осуществляют одновременно с заполнением модельно-опочной ocHactKM смесью, а избыточное давление создают импульсно и сбрасывают перед извлечением модели из формы. 2. Модель для осуществления способа по п. 1, содержащая перфорированный корпус, расположенный с внутренней стороны эластичной пленки, и эластичный элемент для оформления поднутрения питейной формы, отличающаяся тем, что элемент для оформления поднутрения выполнен из той же эластичной пленки с образованием полости между образующими его поверхностями и наружной перфорированной поверхностью корпуса. Источники информации, принятые во внимание при экспертизе Т. Экспресс-информация Литейное производство. КИИинформации по машиностроению, М., выпуск 9,1978, с. 8-10. 2. Авторское свидетельство СССР N659275, кл. В 22 С 9/00, 1978. 3i Реферативный сборник Технология и организация литейного производства, НИИинформтяжпром, М., 9-78-18, 1978, с. 17. t. Патент США № 3570585, кл. , 1971. № 1301589, 5. Патент Великобритании В 3 F, 1973. кл 6. Патент США № , кл. , 1975 (прототип). S 10

Авторы

Даты

1982-05-30—Публикация

1979-09-05—Подача