Фиг. /

Изобретение относится к литейному производству, в частности к изготовлению литейных форм с помощью различных и последовательно действующих средств,

Цель изобретения - снижение расхода смеси, повышение качества уплотнения и КПД.

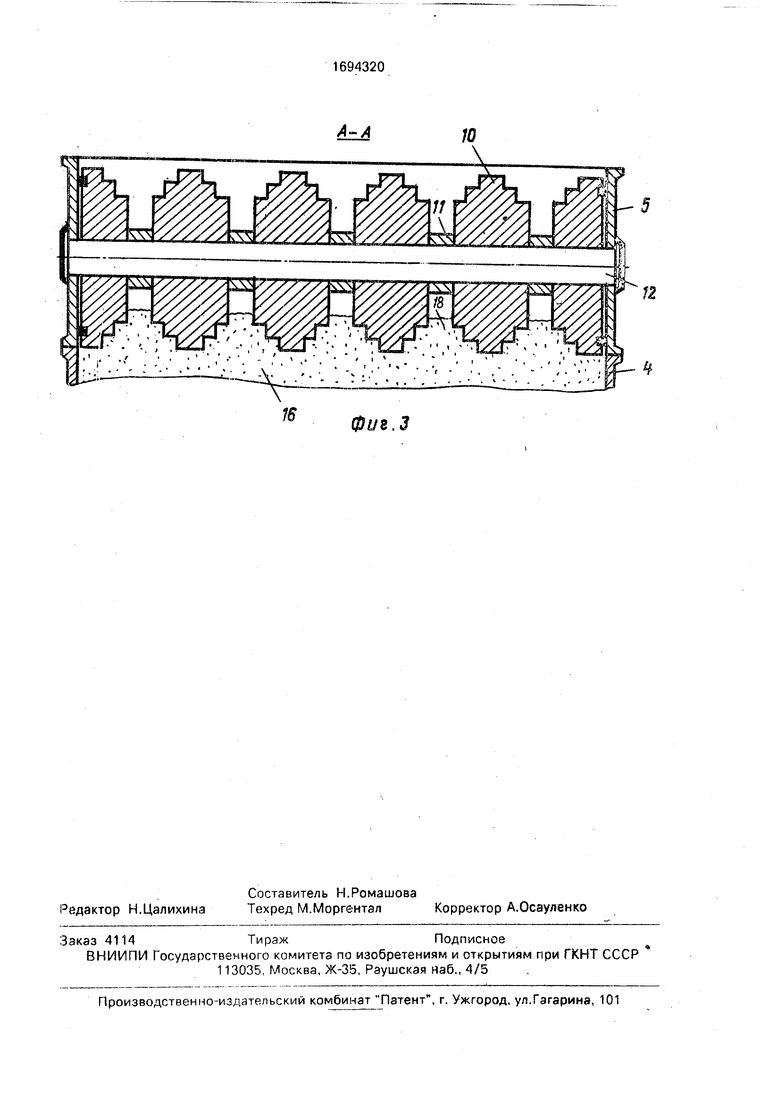

На фиг. 1 изображен общий вид устройства для изготовления литейных форм перед импульсным воздействием; на фиг, 2 - то же, после импульсного воздействия при выдавливании продольных канавок и прокатывания; на фиг. 3 - разрез А-А на фиг. 2,

Устройство содержит импульсную головку 1, под которой на модельной плите 2 размещены модель 3 и опока 4 с наполнительной рамкой 5, установленной с возможностью горизонтального перемещения посредством штанги 6. На уровне разъема опоки 4 и наполнительной рамки 5 расположен поддон 7. За стенкой 8 наполнительной рамки 5 установлен каток 9. Устройство имеет дополнительные катки в виде набора сту- пенчатообразных колец 10, разделенных дистанционными втулками 11 и размещенных с возможностью вращения на оси 12, установленной в наполнительной рамке 5 между катком 9 и стенкой 8, в нижней части которой выполнен проем 13, а в верхней - вертикальный продольный паз под подпружиненную задвижку 14, ограниченную сверху упором 15.

Рекомендуемое количество ступенчато- образных колец 10 - 5-12(в зависимости от ширины опоки 4). Крайние их этих колец имеют ступени с одной стороны, а средние - с двух сторон. Высота одной ступени 15- 20 мм, а ширина 20 мм. Ширина ступени наибольшего диаметра 35-40 мм,

Опока 4 и наполнительная рамка 5 заполнены формовочной смесью 16. Рамка 5 оснащена эластичным скребком 17.

Предлагаемый способ изготовления литейных форм включает импульсное воздействие на формовочную смесь 16 зарядом сжатого воздуха, выпущенного из импульсной головки 1, и выдавливание на поверхности формовочной смеси с помощью ступенчатообразных колец 10 продольных канавок, которые ориентируют по направлению последующего прокатывания поверхности контрлада литейной формы.

П р и м е р. На наполнительную рамку 5 устанавливают импульсную головку 1, которая нижним торцом перемещает подпружиненную задвижку 14 в крайнее нижнее положение (фиг. 1). Импульсную головку заполняют сжатым воздухом. Для уплотнения формовочной смеси 16 в опоке 4 с помощью импульсной головки 1 осуществляют импульсное воздействие заряда сжатого воздуха. Над уровнем верхнего фланца нэпол- нительной рамки 5 остается слой формовочной смеси 16 высотой 40-60 мм,

который имеет неудовлетворительную степень уплотнения. Импульсную головку 1 поднимают над наполнительной рамкой 5, При этом подпружиненная задвижка 14 под усилием ее сжатой пружины перемещается

0 в крайнее верхнее положение (фиг. 2). Посредством штанги 6 наполнительной рамке 5 сообщают горизонтальное перемещение в направлении стрелки Б. Во время этого перемещения ступенчатообразные кольца 10

5 прокручиваются на оси 12 и выдавливают на поверхности формовочной смеси 16 продольные канавки, повторяющие профиль колец 10. При выдавливании продольные канавки ориентируют по направлению по0 следующего прокатывания поверхности контрлада катком 9.

В связи с тем, что каток 9 установлен в наполнительной рамке 5, то выдавливание продольных канавок и прокатывание произ5 водятся практически одновременно, так как обе операции связаны с перемещением наполнительной рамки 5.

Выдавливание продольных канавок и прокатывание производятся на уровне вер0 хнего торца опеки 4. При этом выдавливание разобщенных канавок не вызывает течения формовочной смеси от центра в стороны ia всю ширину опоки 4. В этом суще5 ственную роль игра-ет прежде всего локальный характер воздействия на формовочную смесь 16, а также сказывается ступенчатый характер выдавливания, поскольку получаются канавки, у которых

0 края дифференцированно уплотнены.

Вследствие такой предварительной подготовки на поверхности формовочной смеси 16 появляется ряд продольных выступов 18 с частично уплотненными краями.

5 Поэтому, когда производится прокатывание поверхности контрлада, происходит уплотнение формовочной смеси по расположению продольных выступов 18, вследствие чего явление течения смеси происходит в

0 пределах продольных канавок. Это хорошо как для уменьшения расхода смеси, так и для равномерного уплотнения по объему опоки 4, что является залогом повышения качества.

5 Перемещение наполнительной рамки 5 в направлении стрелки Б сопровождается перемещением частичек формовочной смеси 16 на поддон 7. Частички могут ссыпаться со стенок наполнительной рамки 5, ступенчатообразных колец 10 и ка тка 9. При обратном перемещении наполнительной рамки 5

эти частички счищаются с поддона 7 эластичным скребком 17 в очередную опоку 4. Очередная опока 4 и наполнительная рамка 5 засыпаются формовочной смесью 16.

Далее цикл повторяется.

При использовании данного изобретения будет получено снижение расхода смеси, так как устраняется операция срезания излишка и вступает в действие требование более экономичного подхода к вопросу ее дозирования, а также повышение качества уплотнения, поскольку выдавливание канавок позволяет использовать явление течения смеси при прокатывании не во вред, а с пользой для равномерного ее уплотнения. Этому также способствует уменьшение количества смеси, перемещаемой на поддон наполнительной рамкой, Кроме того, будет повышение КПД, так как предварительно уплотненная импульсным воздействием формовочная смесь не срезается, а последовательно доуплотняется.

Формула изобретения

1. Способ изготовления литейных форм, включающий заполнение литейной оснастки смесью, уплотнение смеси путем импульсного воздействия на нее с последующим прокатыванием поверхности контрлада полуформы, отличающийся тем, что,

с целью снижения расхода смеси, повышения качества уплотнения и КПД, перед прокатыванием на поверхности формовочной смеси контрлада выдавливают продольные

канавки по направлению прокатывания.

2 Устройство для изготовления литейных форм, содержащее рабочий стол, импульсную головку, наполнительную рамку, одна сторона которой связана с приводом

ее горизонтального перемещения, и катки, установленные с противоположной стороны наполнительной рамки относительно ее привода, отличающееся тем, что, с целью снижения расхода смеси, повышения

качества уплотнения и КПД, оно снабжено заслонкой, подпружиненной относительно стенки наполнительной рамки, и дополнительными катками, размещенными между стенкой наполнительной рамки и основны

ми катками и имеющими в поперечном сечении ступенчатую форму, v которой ширина боковых ступеней, высота ступеней и ширина ступени наибольшего диаметра связаны соотношением 1:(0.75-1):(1,75-2),

при этом в нижней части стенки наполнительной рамки, у которой расположены катки, выполнен проем, а в верхней части - вертикальный продольный паз, в котором размещена указанная заслонка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для срезания излишков формовочной смеси с полуформ | 1981 |

|

SU939164A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| УСТРОЙСТВО к ФОРМОВОЧНЫМ МАШИНАМ для УСТАНОВКИ НАПОЛНИТЕЛЬНОЙ РАМКИ | 1972 |

|

SU358069A1 |

| Формовочная машина для изготовления нижних полуформ | 1985 |

|

SU1276429A1 |

| Загрузочное устройство формовочной машины | 1981 |

|

SU988444A1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1998 |

|

RU2159165C2 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Формовочная машина | 1981 |

|

SU982841A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

Изобретение относится к литейному производству, в частности к изготовлению литейных форм с помощью различных и последовательно действующих средств. Цель - снижение расхода смеси, повышение качества уплотнения и КПД. Способ включает импульсное воздействие на формовочную смесь, выдавливание на ее поверхности продольных канавок, которые ориентируют по направлению последующего прокатывания поверхности контрлада. Устройство содержит импульсную головку 1, модельную плиту 2, модель 3, опоку 4, наполнительную рамку 5 с приводной штангой 6, поддон 7. За стенкой 8 наполнительной рамки 5 установлен каток 9. Устройство снабжено допол- нительными катками в виде набора ступенчатообразных колец 10, разделенных дистанционными втулками и размещенных на оси, установленной в наполнительной рамке 5 между катком 9 и стенкой 8, в нижней части которой выполнен проем 13, а в верхней - вертикальный продольный паз под подпружиненную задвижку 14, ограниченную упором 15. Наполнительная рамка 5 оснащена эластичным скребком 17. 2 с.п. ф-лы, 3 ил. (Л с

Фиг. 2

Фиг.З

| УСТРОЙСТВО к ФОРМОВОЧНЫМ МАШИНАМ для УСТАНОВКИ НАПОЛНИТЕЛЬНОЙ РАМКИ | 0 |

|

SU358069A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Орлов Г.М | |||

| Автоматизация и механизация процесса изготовления литейных форм | |||

| М.: Машиностроение, 1988, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1991-11-30—Публикация

1989-05-10—Подача