Изобретение относится к порошковой металлургии, в частности к пресс-формам для получения длинномерных порошковых заготовок.

Целью изобретения является упрощение конструкции пресс-формы и повышение производительности процесса прессования.

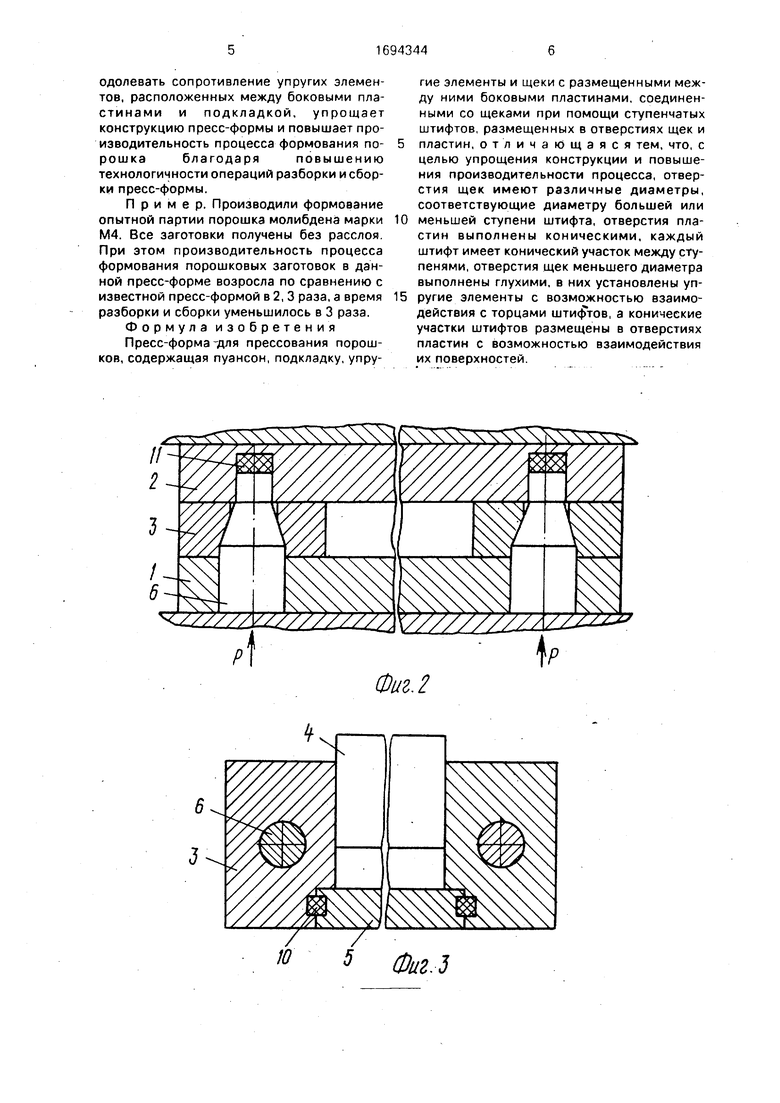

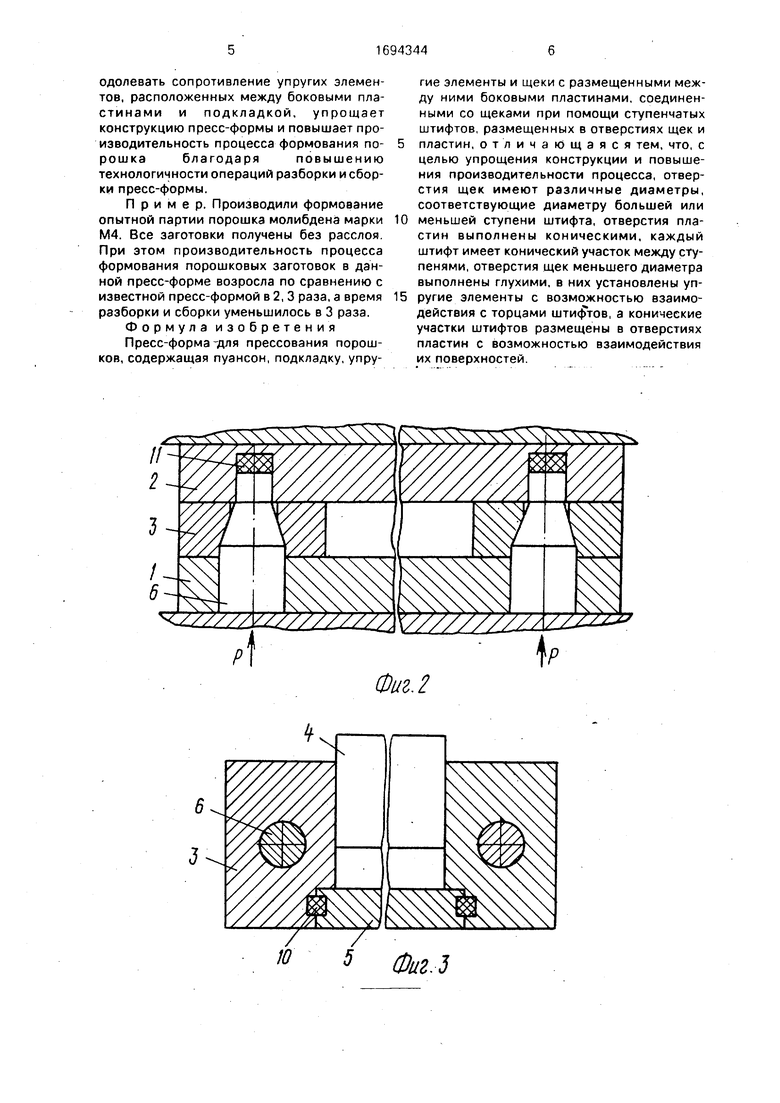

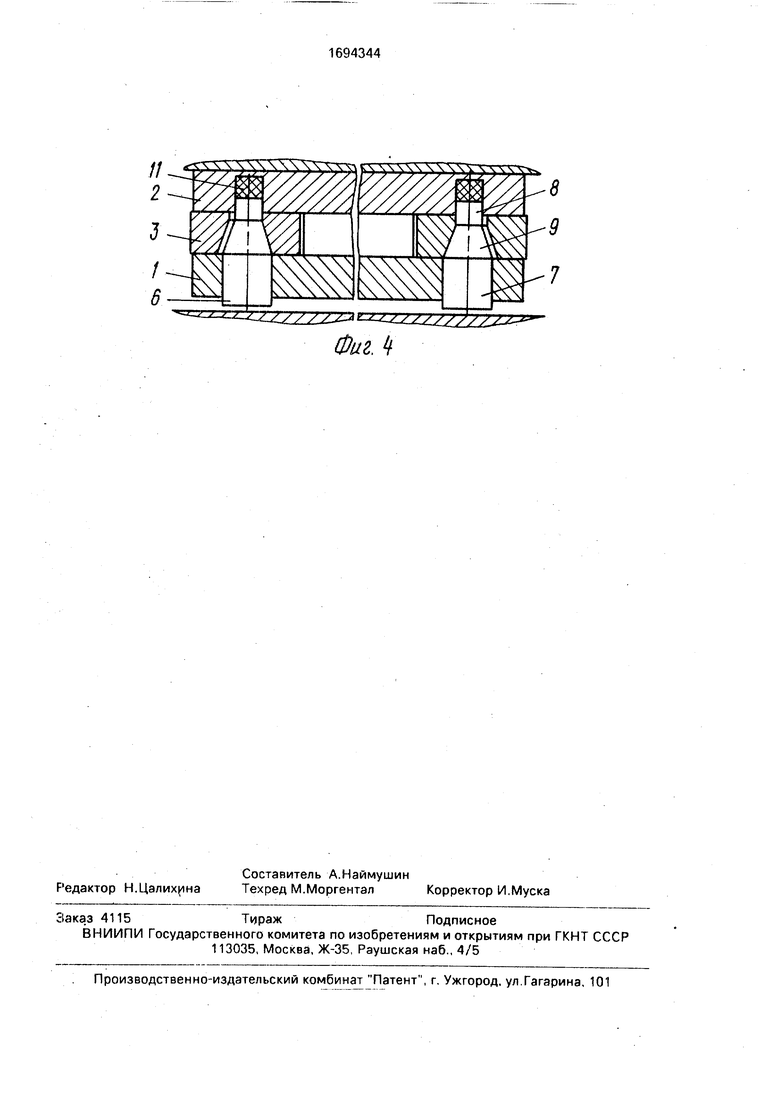

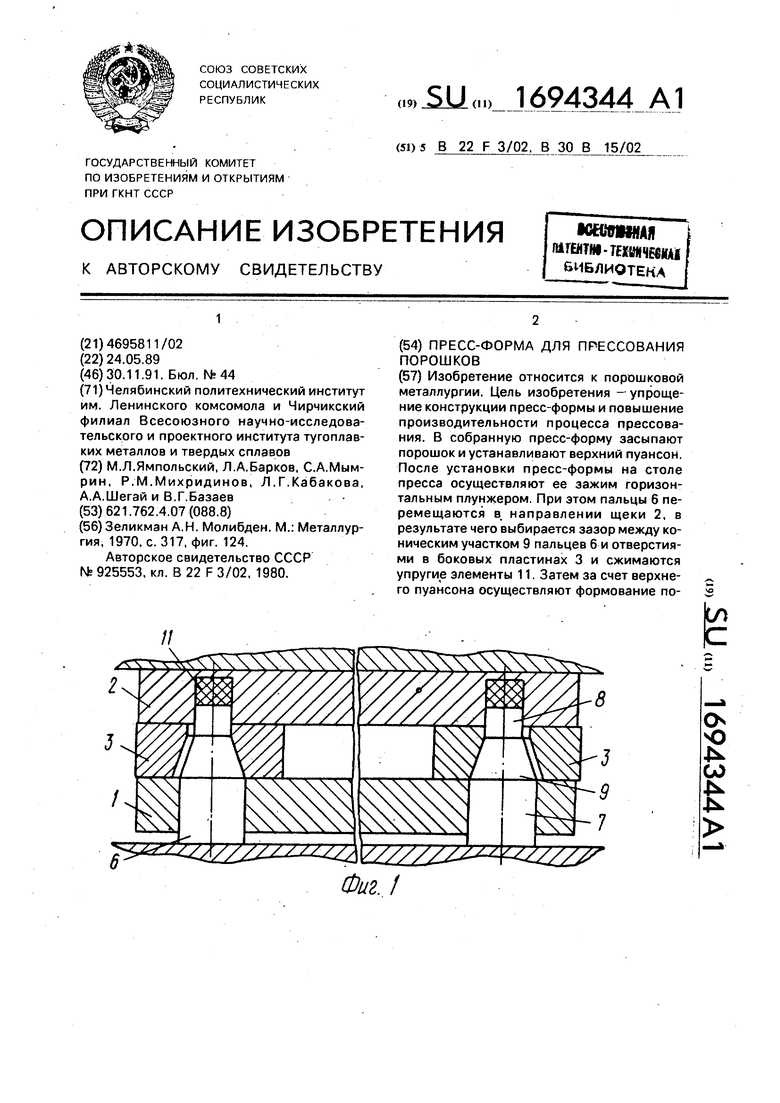

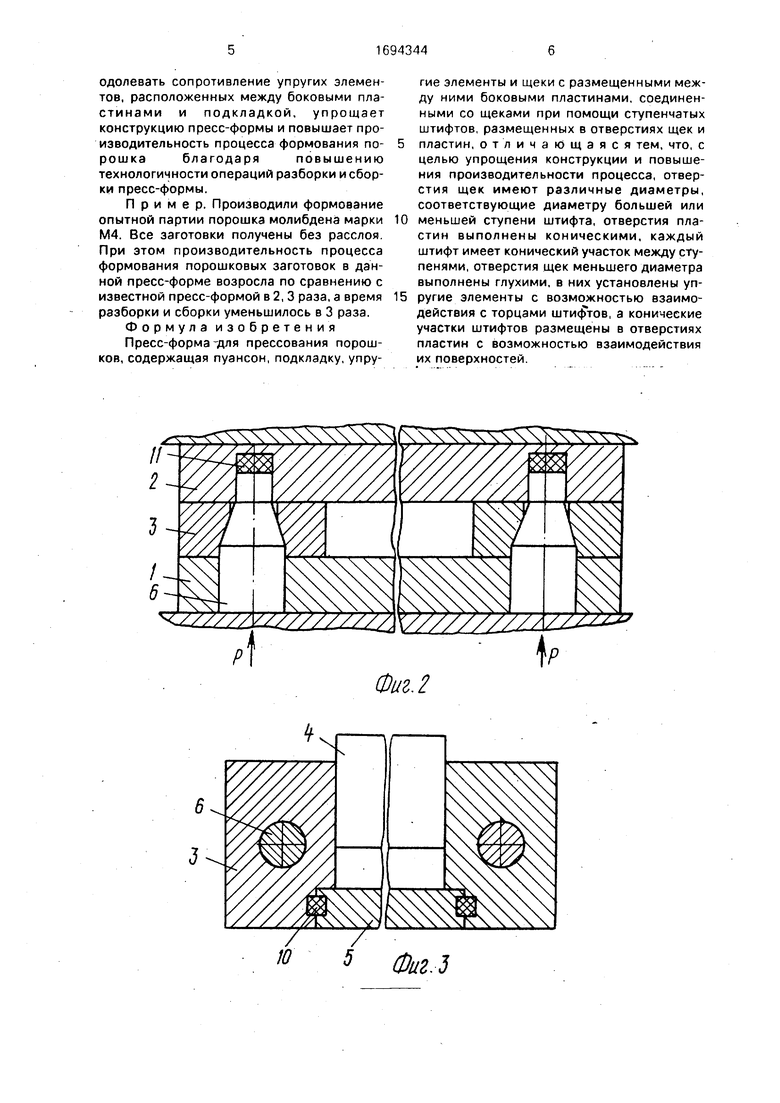

На фиг, 1 показано поперечное сечение пресс-формы до приложения бокового давления; на фиг. 2 -- то же, в момент приложе- ния бокового давления; на фиг. 3 - продольное сечение пресс- формы в момент прессования; на фиг. 4 - поперечное сечение пресс-формы после снятия давления.

Пресс-форма состоит из двух щек 1 и 2 и двух боковых пластин 3 (щеки и боковые пластины выполнены с гранями, параллельными друг другу), образующих совместно с пуансоном 4 и подкладкой 5 камеру формования. Щека 1 выполнена с отверстиями большего диаметра, а щека 2 выполнена с глухими отверстиями меньшего диаметра. Щеки 1 и 2 и боковые пластины 3 связаны между собой пальцами 6 в виде соосно расположенных цилиндров большего 7 и меньшего 8 диаметров, между которыми размещен конический участок 9. Между боковыми пластинами 3 и подкладкой 5 поме- щены упругие элементы 10. Упругие элементы 11, .действующие в поперечном направлении между элементами пресс-формы, установлены в глухие отверстия щеки 2 с меньшим диаметром и взаимодействуют с торцами пальцев 6. При этом для предотвращения затекания порошка в зазоры между подкладкой 5 и боковыми пластинами 3 подкладка установлена в расточках, выполненных в боковых пластинах со стороны и опорной поверхности.

Пресс-форма работает следующим образом.

В собранную пресс-форму засыпается порошковая смесь и устанавливается пуансон 4. После этого пресс-форма размещается на столе пресса. Включается пресс.

Сначала начинает перемещаться горизонтальный плунжер (не показан) пресса, который зажимает пресс-форму усилием Р. Затем начинает перемещаться вертикальный плунжер (не показан) пресса, который

давит на пуансон, а пуансон производит формование порошковой заготовки.

При зажимании пресс-формы горизонтальный плунжер перемещает пальцы 6 в направлении щеки 2, при этом выбирается

зазор между коническим участком 9 пальцев 6 и отверстиями в боковых пластинах 3 и сжимаются упругие элементы 10 и 11.

При ходе вертикального плунжера пресса вверх и снятии бокового давления Р, создаваемого горизонтальным плунжером, происходит перемещение пальцев б под действием упругих элементов 11 и создается зазор между коническими участками 9 пальцев 6 и отверстиями в боковых пластинах З.Щеки 1 и 2 под действием сил упругого последействия и боковые пластины 3 под действием упругих элементов 10, а также сил упругого последействия освобождают отформованную заготовку, т.е. происходитраскрытие пресс-формы, заготовка не подвергается воздействию со стороны щек и боковых пластин.

Таким образом, исключение из конструкции пресс-формы отдельных элементов

(замена четырех пальцев на два, замена четырех упругих элементов, действующих в поперечном направлении, между щеками и боковыми пластинами на два упругих элемента, действующих в поперечном направлении, установленных в глухие отверстия щеки с меньшим диаметром и взаимодействующих с пальцами), выполнение щек и боковых пластин с гранями, параллельными друг другу, отсутствие необходимости преодолевать сопротивление упругих элементов, расположенных между боковыми пластинами и подкладкой, упрощает конструкцию пресс-формы и повышает производительность процесса формования порошка благодаряповышению технологичности операций разборки и сборки пресс-формы.

Пример. Производили формование опытной партии порошка молибдена марки М4. Все заготовки получены без расслоя При этом производительность процесса формования порошковых заготовок в данной пресс-форме возросла по сравнению с известной пресс-формой в 2, 3 раза, а время разборки и сборки уменьшилось в 3 раза Формула изобретения Пресс-форма-для прессования порошков, содержащая пуансон, подкладку, упругие элементы и щеки с размещенными между ними боковыми пластинами, соединенными со щеками при помощи ступенчатых штифтов, размещенных в отверстиях щек и

пластин, отличающаяся тем, что, с целью упрощения конструкции и повышения производительности процесса, отверстия щек имеют различные диаметры, соответствующие диаметру большей или

0 меньшей ступени штифта, отверстия пластин выполнены коническими, каждый штифт имеет конический участок между ступенями, отверстия щек меньшего диаметра выполнены глухими, в них установлены уп5 ругие элементы с возможностью взаимодействия с торцами штифтов, а конические участки штифтов размещены в отверстиях пластин с возможностью взаимодействия их поверхностей

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошков | 1991 |

|

SU1803261A1 |

| Пресс-форма для прессования порошков | 1980 |

|

SU925553A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2008 |

|

RU2373025C1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Пуансон для формования кольцевого паза | 1983 |

|

SU1103945A1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| Способ распрессовки прессованных изделий с отверстиями | 1990 |

|

SU1715494A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1444076A1 |

Изобретение относится к порошковой металлургии. Цель изобретения - упрощение конструкции пресс-формы и повышение производительности процесса прессования. В собранную пресс-форму засыпают порошок и устанавливают верхний пуансон. После установки пресс-формы на столе пресса осуществляют ее зажим горизонтальным плунжером. При этом пальцы 6 перемещаются в направлении щеки 2, в результате чего выбирается зазор между коническим участком 9 пальцев 6 и отверстиями в боковых пластинах 3 и сжимаются упругие элементы 11. Затем за счет верхнего пуансона осуществляют формование по

ю Фиг.З

Р

Фиг. 2

Фиг. 4

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Молибден | |||

| М.: Металлургия, 1970, с | |||

| Приспособление для обрезывания караваев теста | 1921 |

|

SU317A1 |

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Пресс-форма для прессования порошков | 1980 |

|

SU925553A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1991-11-30—Публикация

1989-05-24—Подача