Фие.1

вертикального плунжера пресса вверх и снятии бокового давления, создаваемого горизонтальным плунжером, происходит разведение щек 1 за счет упирания торцов ступеней большего диаметра каждого мз ступенчатых штифтов 5 в них и разжатия

упругих элементов 7. Разведение боковых пластин 2 происходит под действием упругих элементов, то есть происходит раскрытие пресс-формы, а заготовка не подвергается воздействию со стороны щек и боковых пластин.4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования порошков | 1989 |

|

SU1694344A1 |

| Пресс-форма для прессования порошков | 1980 |

|

SU925553A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2008 |

|

RU2373025C1 |

| Пресс-форма для прессования сложнопрофильных фасонных изделий | 1987 |

|

SU1437146A1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Устройство для измерения отклонения перемещения ползуна вертикальной прессовой установки | 1987 |

|

SU1418064A1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Способ прессования изделий сложного профиля с плоскопараллельными боковыми сторонами | 1984 |

|

SU1158291A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1084114A1 |

Пресс-форма предназначена преимущественно для прессования четырехгранных призм. Сущность: в собранную пресс-форму засыпается порошковая смесь, устанавливается пуансон. После этого пресс-форма размещается на столе пресса и включается пресс. Сначала начинает перемещаться боковой плунжер пресса. Он зажимает пресе- форму, затем начинает перемещаться вертикальный плунжер пресса, который давит на пуансон, а пуансон производит прессование порошковой заготовки (вертикальный и горизонтальный плунжеры пресса не показаны). При зажимании пресс-формы горизонтальный плунжер перемещает ступенчатые штифты до выхода из щек 1 ступеней большего диаметра. При ходе

Изобретение относится к порошковой металлургии, в частности к конструкциям пресс-форм для прессования изделий из порошков в виде четырехгранных призм.

Целью изобретения является упрощение конструкции пресс-формы и повышение производительности процесса прессования.

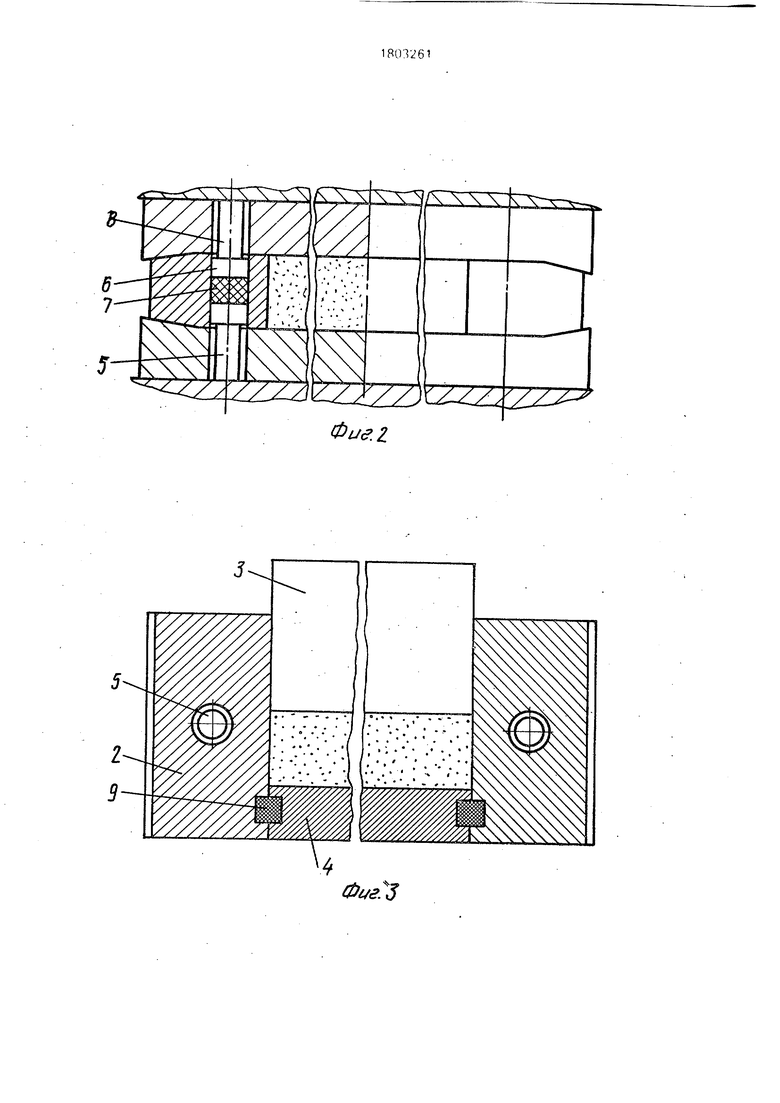

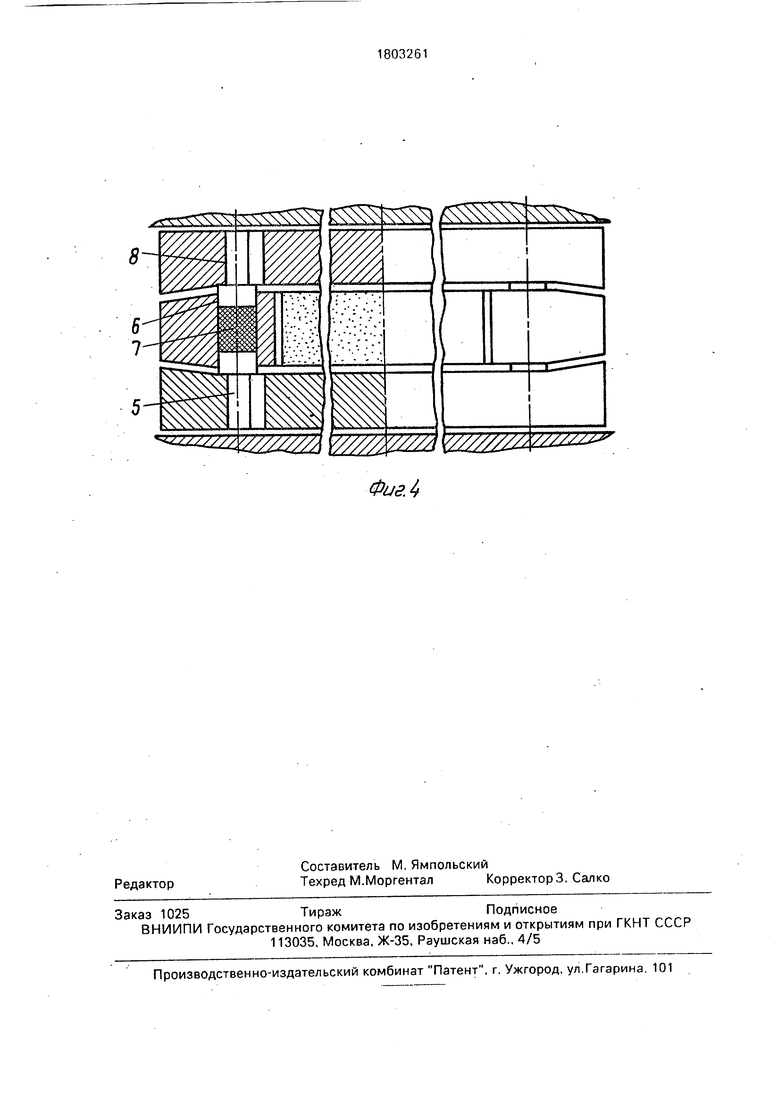

На фиг.1 показано поперечное сечение пресс-формы в сборе до приложения бокового давления; на фиг,2 - то же, в момент приложения бокового давления; на фиг.З - продольное сечение пресс-формы в момент прессования; на фиг.4 - поперечное сечение пресс-формы после снятия давления.

Пресс-форма состоит из двух щек 1, двух клиновидных боковых пластин 2, образующих совместно с пуансоном 3 (фиг.З) и подкладкой 4 камеру формования. Щеки 1 и клиновидные боковые пластины 2 связаны между собой соединительными элементами, каждый из которых выполнен в виде соосно расположенных ступенчатых штифтов 5, обращенных ступенями 6 большего диаметра навстречу друг другу. Упругие элементы 7, действующие в поперечном направлении пресс-формы, расположены между каждой парой штифтов 5. Длина ступеней 8 меньшего диаметра превышает ширину каждой из щек, а сумма длин ступеней большего диаметра меньше ширины боковой пластины 2, Между боковыми пластинами 2 и подкладкой 4 помещены упругие элементы 9.

Работа пресс-формы. В собранную пресс-форму (фиг.1) засыпается порошковая смесь, устанавливается пуансон 3, После этого пресс-форма размещается на столе пресса. Включается пресс. Сначала начинает перемещаться боковой плунжер пресса. Он зажимает пресс-форму, затем начинает перемещаться вертикальный плунжер пресса, который давит на пуансон, а пуансон производит прессование порошковой заготовки (вертикальный и горизонтальный плунжеры пресса не показаны),

При зажимании пресс-формы горизонтальный плунжер перемещает ступенчатые

штифты 5 до выхода из щек 1 ступеней большего диаметра.

При ходе вертикального плунжера пресса вверх и снятии бокового давления, создаваемого горизонтальным плунжером, происходит разведение щек 1 за счет упирания торцов ступеней большего диаметра 6 каждого из ступенчатых штифтов 5 в них и разжатия упругих элементов 7. Разведение

боковых пластин 2 происходит под действием упругих элементов 9. То есть происходит раскрытие пресс-формы, а заготовка не подвергается воздействию со стороны щек и боковых пластин.

Применение предлагаемой пресс-формы позволяет по сравнению с известной пресс-формой упростить ее конструкцию за счет исключения отдельных элементов; повысить производительность процесса прессования в ней металлических порошков в 1,8 раза благодаря повышению технологичности операций разборки и сборки пресс-формы, что достигается посредством упрощения ее конструкции; уменьшить время разборки и сборки пресс-формы в 2,5 раза.

Формула изобретения Пресс-форма для прессования изделий из порошков, преимущественно четырехгранных призм, содержащая пуансон, подкладку, щеки с размещенными между ними боковыми пластинами, соединительные элементы, выполненные в виде двух пар со- осно установленных ступенчатых штифтов, обращенных ступенями большего диаметра навстречу друг другу с длиной ступеней меньшего диаметра, превышающей ширину каждой из щек, и с суммой длин ступеней большего диаметра, меньшей ширины боковой пластины, и две пары упругих элементов, одна из которых размещена между боковыми пластинами и подкладкой, отличающаяся тем, что, с целью упрощения конструкции и повышения производительности процесса, другая пара упругих элементов размещена между каждой из пар штифтов.

ФиеЯ

Фиг 4

| Пресс-форма для прессования порошков | 1980 |

|

SU925553A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-03-23—Публикация

1991-01-09—Подача