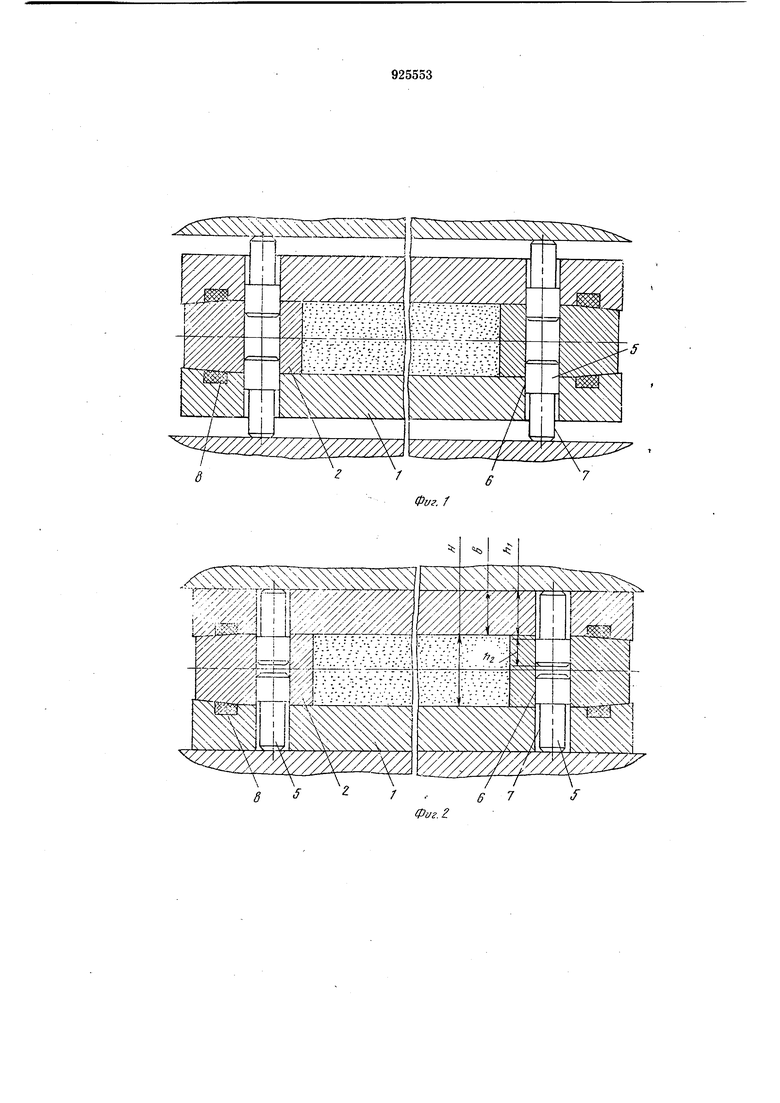

друг другу. Высота ступеней 7 меньшего диаметра превышает высоту каждой из щек, а сумма высот ступеней большего диаметра меньше высоты сухаря. Между сухарями 2 и щеками 1, а также между сухарями 2 и подкладкой 4 помещены упругие элементы 8.

Работа пресс-формы заключается в следующем.

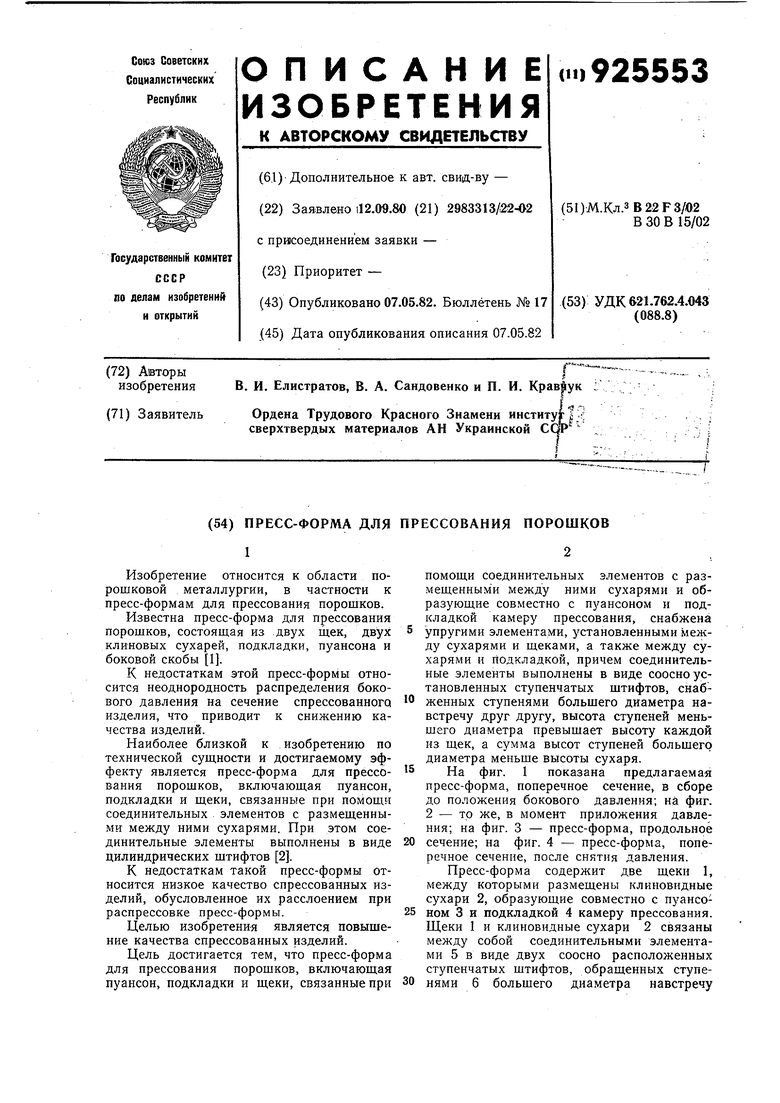

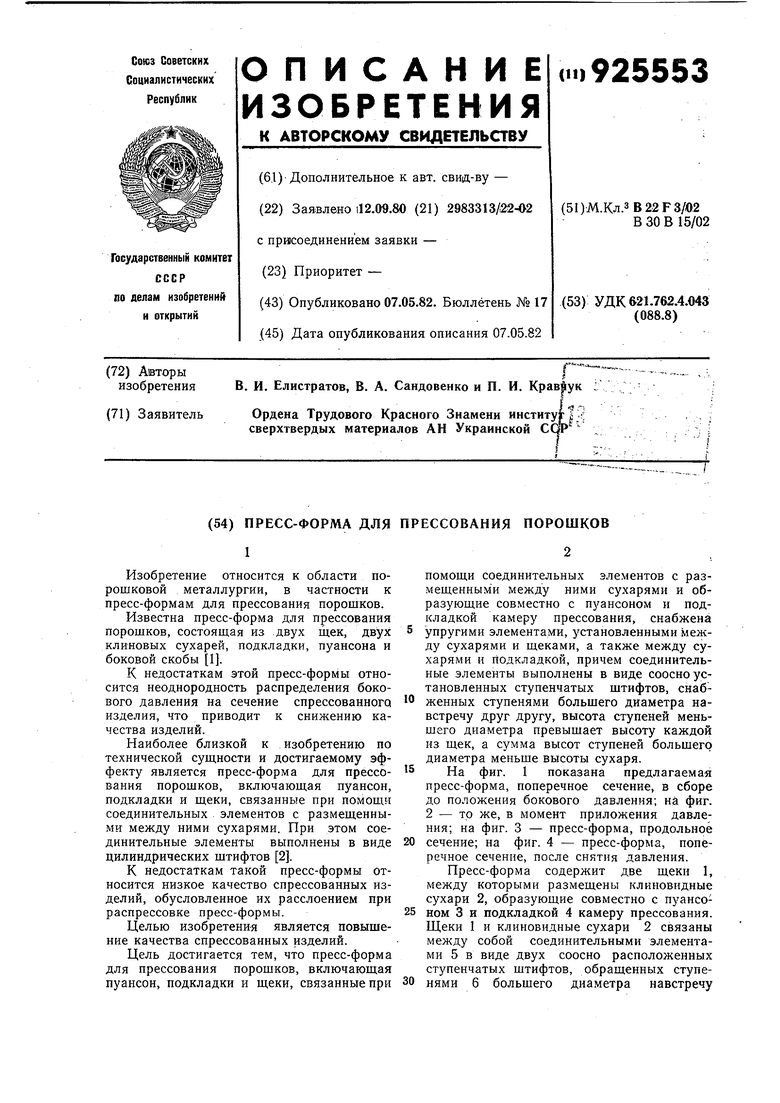

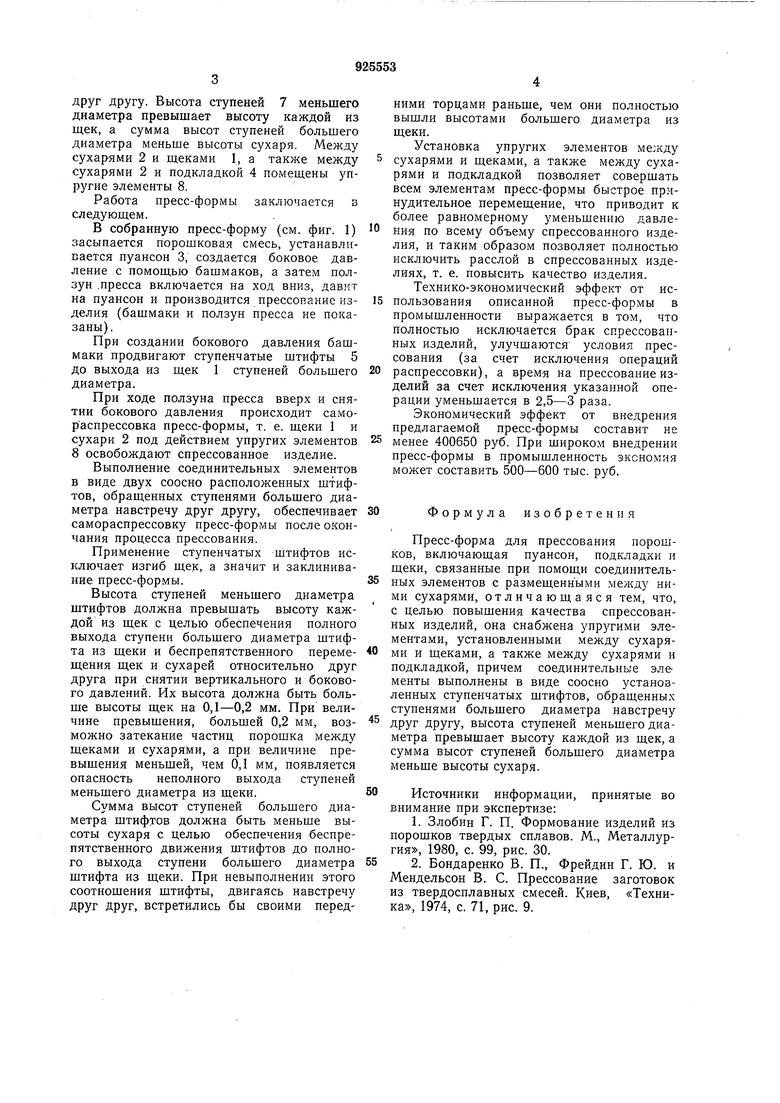

В собранную пресс-форму (см. фиг. 1) засыпается порошковая смесь, устанавливается пуансон 3, создается боковое давление с помощью башмаков, а затем ползун .пресса включается на ход вниз, давит на пуансон и производится прессование изделия (башмаки и ползун пресса не показаны).

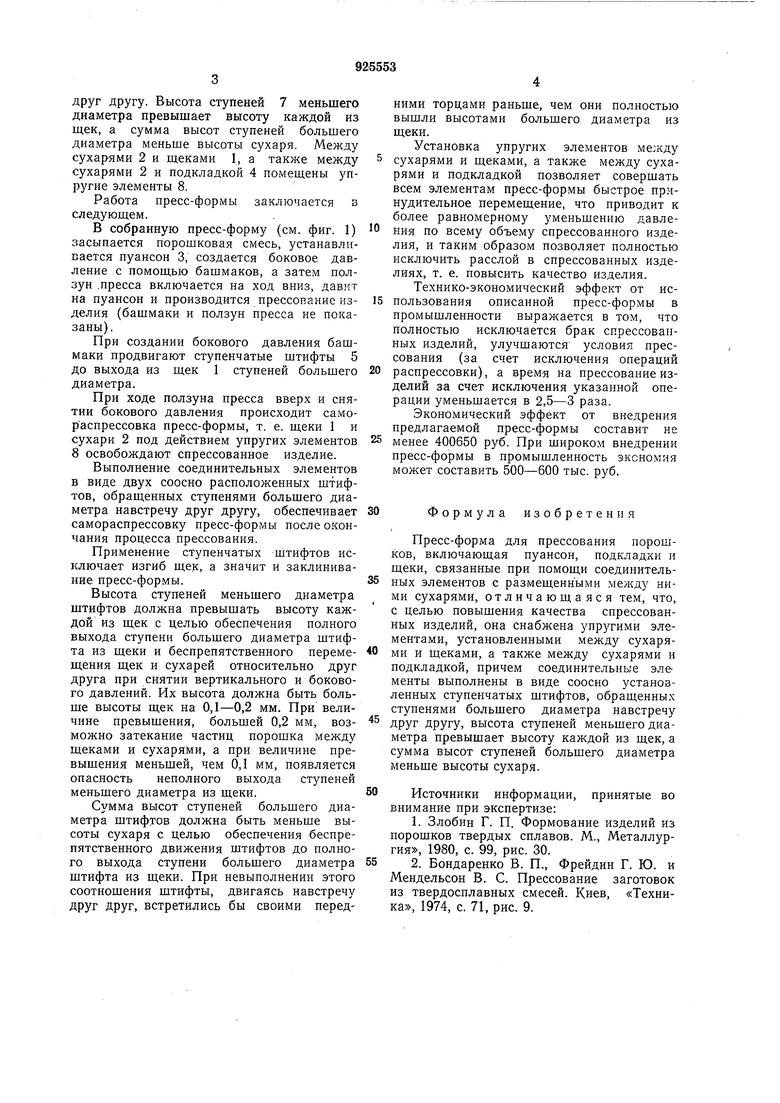

При создании бокового давления башмаки продвигают ступенчатые штифты 5 до выхода из щек 1 ступеней большего диаметра.

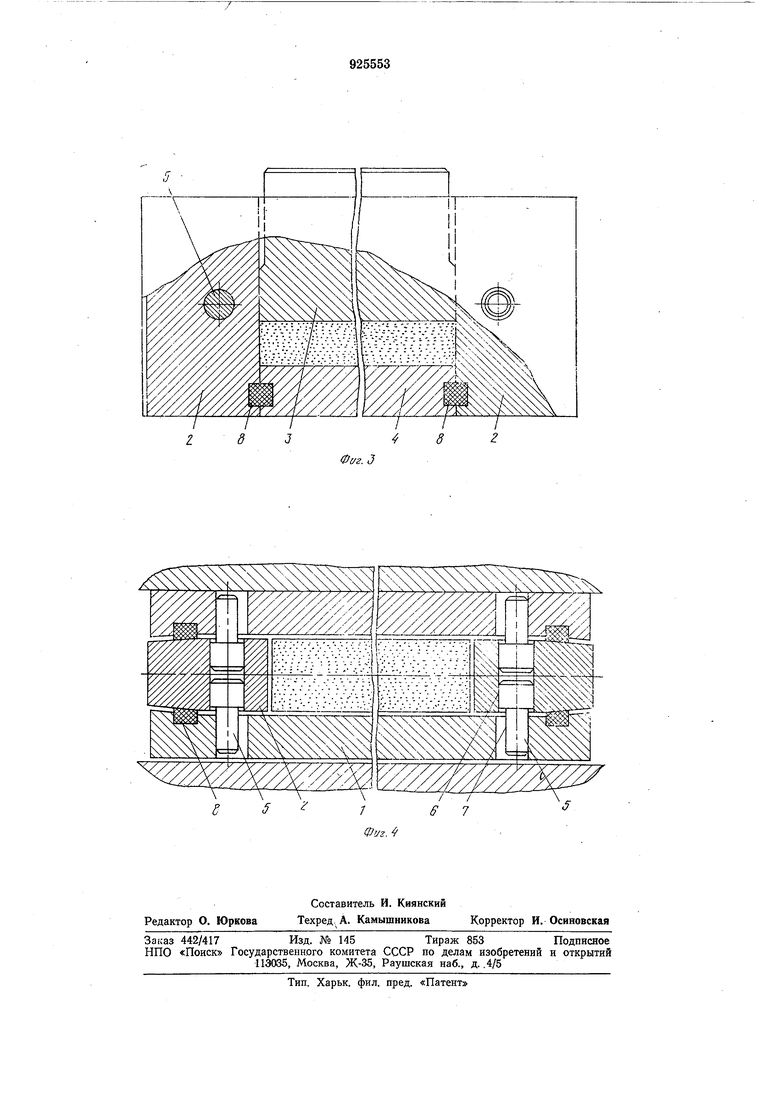

При ходе ползуна пресса вверх и снятии бокового давления происходит самораспрессовка пресс-формы, т. е. щеки 1 и сухари 2 под действием упругих элементов 8 освобождают спрессованное изделие.

Выполнение соединительных элементов в виде двух соосно расположенных штифтов, обращенных ступенями больщего диаметра навстречу друг другу, обеспечивает самораспрессовку пресс-формы после окончания процесса прессования.

Применение ступенчатых штифтов исключает изгиб шек, а значит и заклинивание пресс-формы.

Высота ступеней меньшего диаметра штифтов должна превышать высоту каждой из щек с целью обеспечения полного выхода ступени большего диаметра штифта из щеки и беспрепятственного перемещения щек и сухарей относительно друг друга при снятии вертикального и бокового давлений. Их высота должна быть больще высоты щек на 0,1-0,2 мм. При величине превышения, большей 0,2 мм, возможно затекание частиц порошка между щеками и сухарями, а при величине превышения меньшей, чем 0,1 мм, появляется опасность неполного выхода ступеней меньшего диаметра из щеки.

Сумма высот ступеней большего диаметра штифтов должна быть меньше высоты сухаря с целью обеспечения беспрепятственного движения штифтов до полного выхода ступени большего диаметра штифта из щеки. При невыполнении этого соотношения штифты, двигаясь навстречу друг Друг, встретились бы своими передними торцами раньще, чем они полностью вышли высотами больщего диаметра из щеки.

Установка упругих элементов между сухарями и щеками, а также между сухарями и подкладкой позволяет совершать всем элементам пресс-формы быстрое принудительное перемещение, что приводит к более равномерному уменьшению давления по всему объему спрессованного изделия, и таким образом позволяет полностью исключить расслой в спрессованных изделиях, т. е. повысить качество изделия.

Технико-экономический эффект от использования описанной пресс-формы в промыщленности выражается в том, что полностью исключается брак спрессованных изделий, улучшаются условия прессования (за счет исключения операций распрессовки), а время на прессование изделий за счет исключения указанной операции уменьшается в 2,5-3 раза.

Экономический эффект от внедрения

предлагаемой пресс-формы составит не

менее 400650 руб. При широком внедрении

пресс-формы в промышленность экономия

может составить 500-600 тыс. руб.

Формула изобретения

Пресс-форма для прессования порошков, включающая пуансон, подкладки и щеки, связанные при помоши соединительных элементов с размешенными между ними сухарями, отличающаяся тем, что, с целью повышения качества спрессованных изделий, она снабжена упругими элементами, установленными между сухарями и щеками, а также между сухарями и подкладкой, причем соединительные элементы выполнены в виде соосно установленных ступенчатых штифтов, обращенных ступенями большего диаметра навстречу друг другу, высота ступеней меньшего диаметра превышает высоту каждой из щек, а сумма высот ступеней большего диаметра меньше высоты сухаря.

Источники информации, принятые во внимание при экспертизе:

1. Злобин Г. П. Формование изделий из порошков твердых сплавов. М., Металлургия, 1980, с. 99, рис. 30.

2. Бондаренко В. П., Фрейдин Г. Ю. и Мендельсон В. С. Прессование заготовок из твердосплавных смесей. Киев, «Техника, 1974, с. 71, рис. 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошков | 1991 |

|

SU1803261A1 |

| Способ прессования изделий сложного профиля с плоскопараллельными боковыми сторонами | 1984 |

|

SU1158291A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Пресс-форма для прессования порошков | 1989 |

|

SU1694344A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1084114A1 |

| Пресс-форма для прессования сложнопрофильных фасонных изделий | 1987 |

|

SU1437146A1 |

| Устройство для засыпки металлического порошка | 1986 |

|

SU1407676A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп для обрезки кромок полых деталей | 1983 |

|

SU1147479A2 |

Авторы

Даты

1982-05-07—Публикация

1980-09-12—Подача