Иаобретение относится к получению синтетических добавок к щелочным электролитам цинкования.

Целью изобретения является синтез добавки к щелочному электролиту цинкования, обеспечивающей повышение выхода по току и рассеивающей способности в широком диапазоне плотностей тока и снижение расхода добавки.

Пример 1. В колбу, снабженную мешалкой, капельной воронкой, термометром и обратным холодильником загружают 16,82 г(1 моль) ТАТЦД (1,4,6,9-тетраазотрицик- ло-4.4.1.1 4 э-додекан), 20 мл воды и перемешивают до растворения. Реакционную массу нагревают до 80°С и затем в течение 6 ч прикапывают 6,3 мл (0,08 моль) ДХЭ (дихлорэтан), соотношение ТАТЦД:ДХЭ 1:0,8, после чего массу выдерживают при указанной температуре еще 2 ч, В дальнейшем полученный водный раствор поликонденсата используют в качестве добавки к щелочному электролиту цинкования без выделения.

Пример 2. Осуществляют по примеру 1. Соотношение ТАТЦД к ДХЭ составляет 1.1. Время прикапывания ДХЭ 6 ч. Температура конденсации 80°С.

Пример 3. Осуществляют по примеру 1 Соотношение ТАТЦД к ДХЭ составляет 1:1 Время прикапывания ДХЭ 4 ч. Температура конденсации 90°С.

Пример 4. Осуществляют по примеру 1. Соотношение ТАТЦД к ДХЭ составляет 1:1. Продолжительность добавления ДХЭ 4 ч. Температура конденсации 100°С.

Полученные по примерам 1-4 конденсат ционные продукты использованы в качестве добавок к щелочному электролиту цинкования.

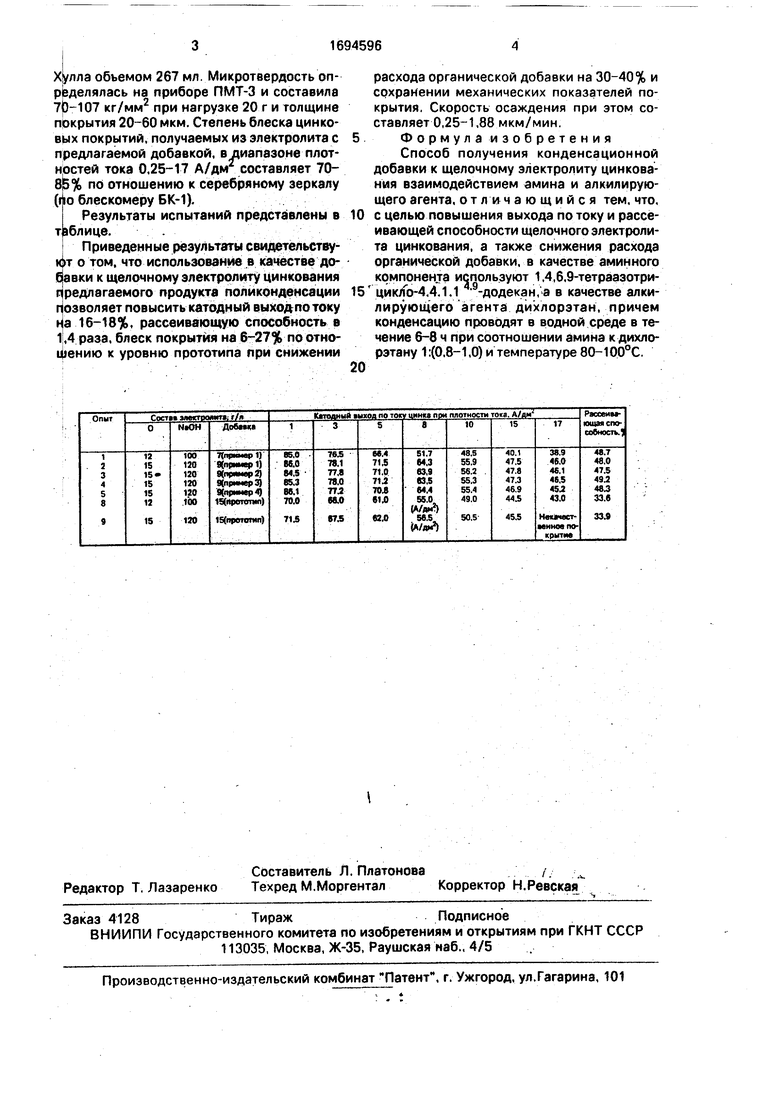

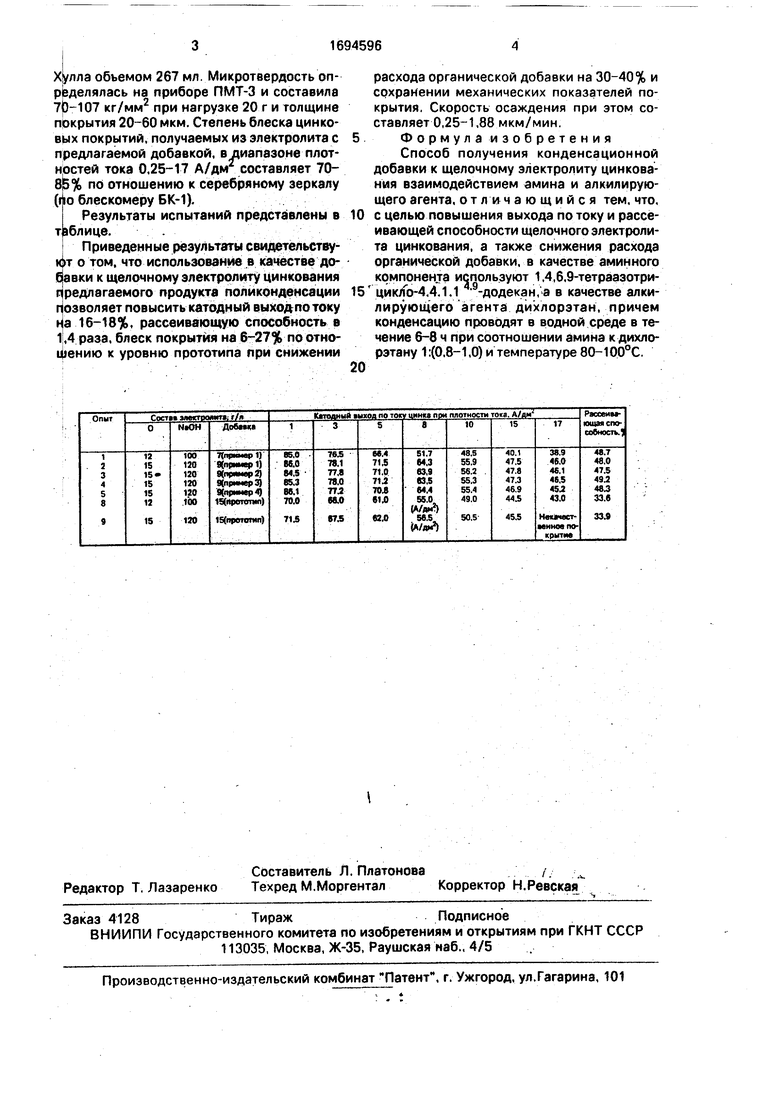

Испытание проводилось в электролите следующего состава, г/л: окись цинка 12- 15, едкий натр 100-120. конденсат по примерам 1-4 7-9.

Рассеивающую способность электролита измеряли по методу Моллера с разборным катодом (ГОСТ 9309-86). Зону рабочих плотностей тока определяли по тесту на ячейке

О

о

4 СЛ О Os

Хулла объемом 267 мл. Микротвердость определялась на приборе ПМТ-3 и составила 7JO-107 кг/мм при нагрузке 20 г и толщине покрытия 20-60 мкм. Степень блеска цинковых покрытий, получаемых из электролита с предлагаемой добавкой, в диапазоне плотностей тока 0,25-17 А/дм2 составляет 70- 85% по отношению к серебряному зеркалу (по блескомеру БК-1).

Результаты испытаний представлены в таблице.

Приведенные результаты свидетельствуют о том, что использование в качестве добавки к щелочному электролиту цинкования предлагаемого продукта поликонденсации позволяет повысить катодный выход по току на 16-18%, рассеивающую способность в 1,4 раза, блеск покрытия на 6-27% по отно- шению к уровню прототипа при снижении

0

5

0

расхода органической добавки на 30-40% и сохранении механических показателей покрытия, Скорость осаждения при этом составляет 0,25-1,88 мкм/мин.

Формула изобретения Способ получения конденсационной добавки к щелочному электролиту цинкования взаимодействием амина и алкилирую- щего агента, отличающийся тем, что, с целью повышения выхода по току и рассеивающей способности щелочного электролита цинкования, а также снижения расхода органической добавки, в качестве аминного компонента используют 1,4,6,9-тетраазотри- цию(Ь-4.4.1.1 -додекан, а в качестве алки- лирующего агента дихлорэтан, причем конденсацию проводят в водной среде в течение 6-8 ч при соотношении амина к дихлорэтану 1:(0.8-1,0) и температуре 80-100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2093613C1 |

| Щелочной электролит цинкования | 1980 |

|

SU971921A1 |

| Способ получения продукта конденсации | 1980 |

|

SU971843A1 |

| Электролит цинкования | 1979 |

|

SU876799A1 |

| Добавка к электролитам цинкования | 1983 |

|

SU1177399A1 |

| Электролит цинкования | 1979 |

|

SU876798A1 |

| Способ электроосаждения защитных кадмиевых покрытий (варианты) | 2017 |

|

RU2644639C1 |

| Электролит цинкования | 1986 |

|

SU1420076A1 |

| Электролит цинкования | 1984 |

|

SU1581781A1 |

Изобретение относится к области получения синтетических добавок к щелочным электролитам цинкования. Изобретение позволяет повысить выход по току и рассеивающей способности щелочного электролита цинкования, а также снизить расход органической добавки за счет использования добавки, получаемой конденсацией 1,4,6,9-тетраазот- рицикло -4.4.1.1 4 9-додекана с дихлорэтаном в водной среде в течение 6-8 ч при соотношении амина и дихлорэтана 1(0,8- 1.0) при температуре 80-100°С 1 табл.

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-11-30—Публикация

1988-08-08—Подача