Изобретение относится к металлургии, конкретнее к непрерывному литью заготовок в кристаллизаторе с несколькими ручьями.

Цель изобретения - повышение стабильности процесса разливки и производительности кристаллизатора.

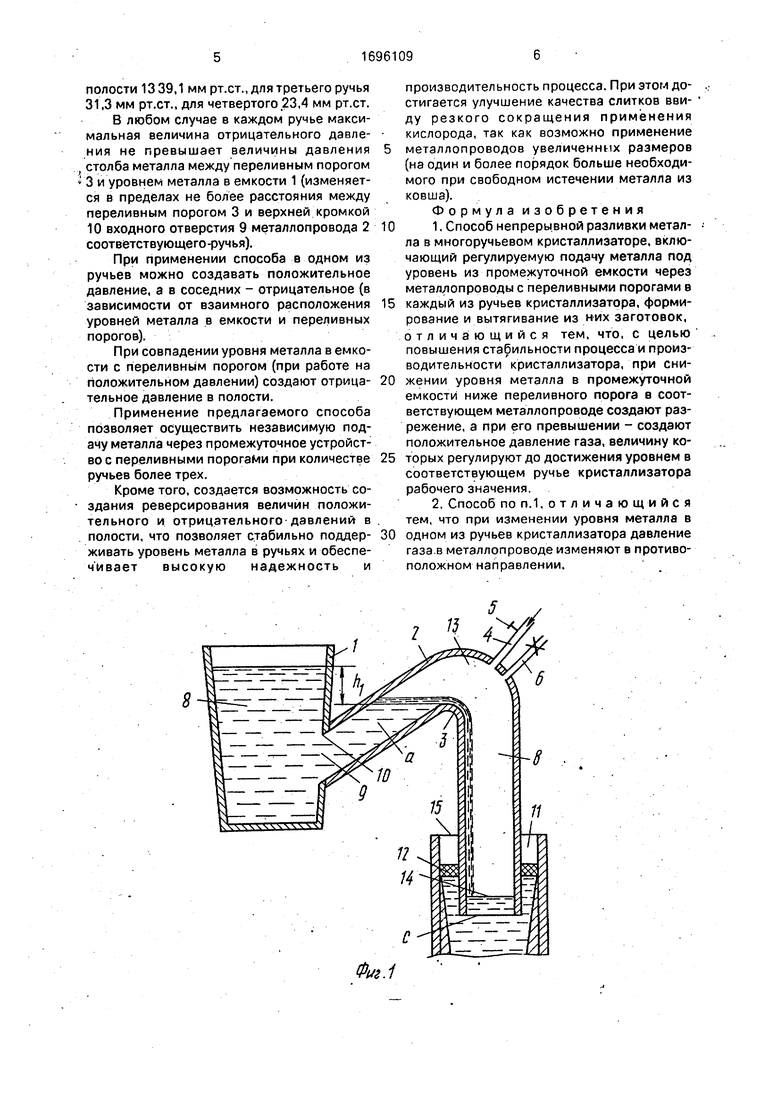

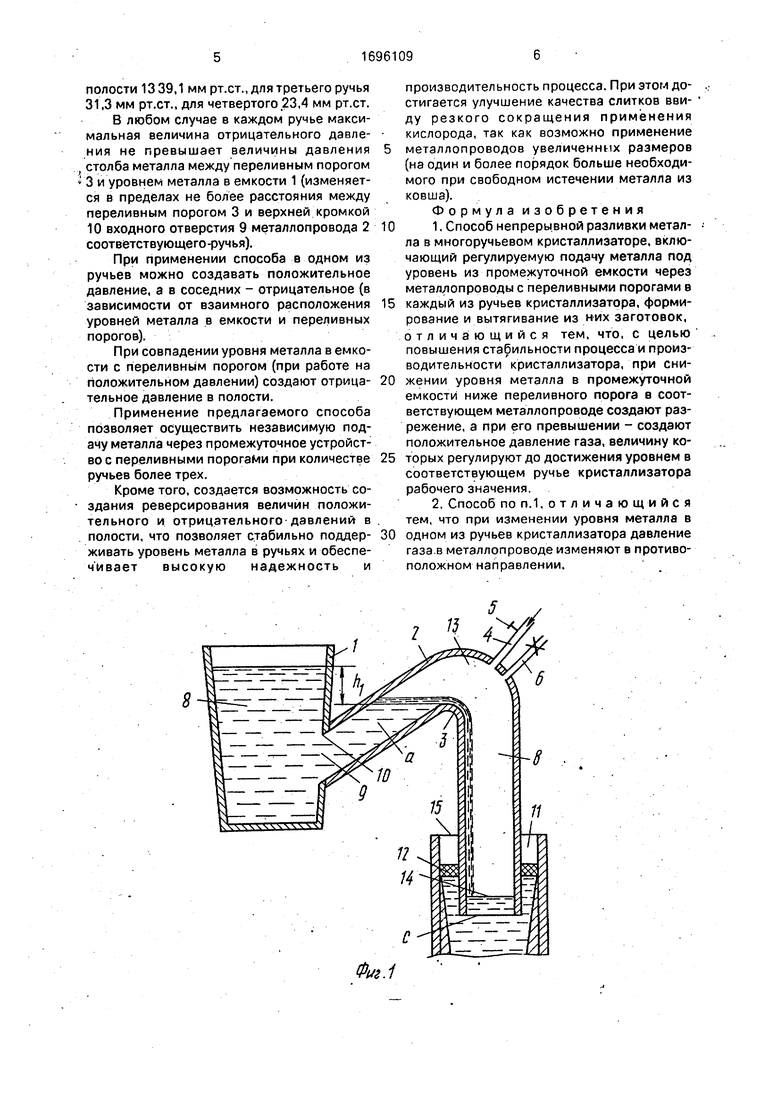

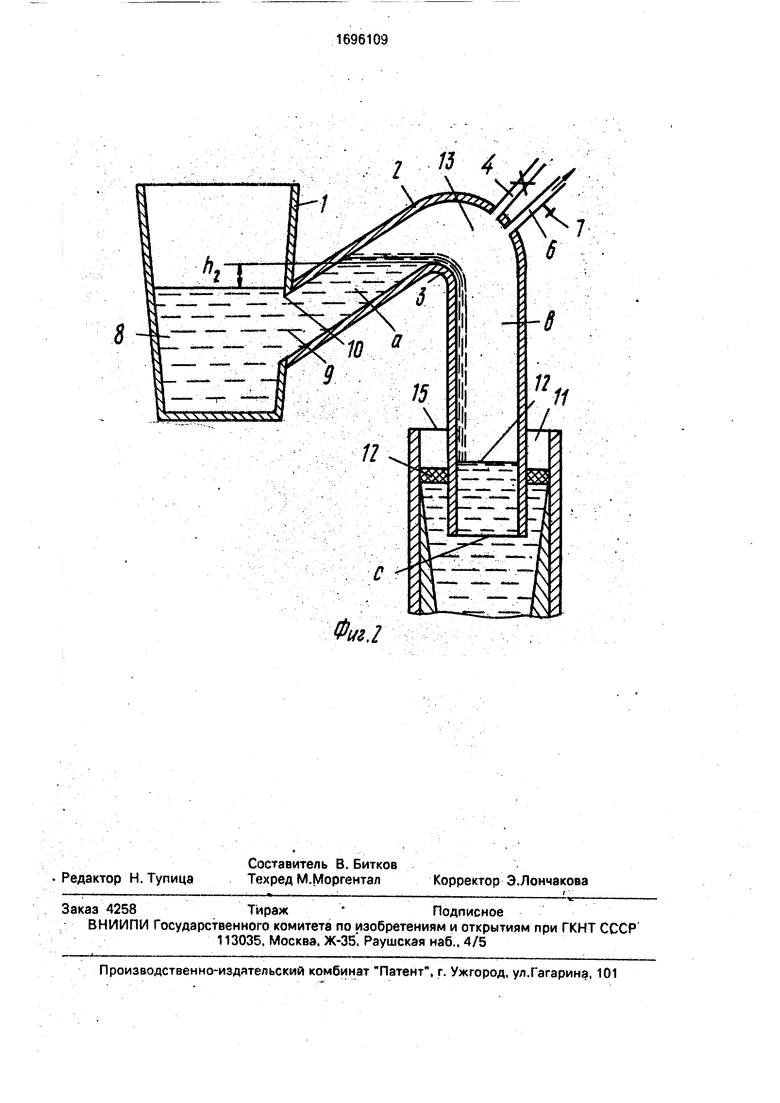

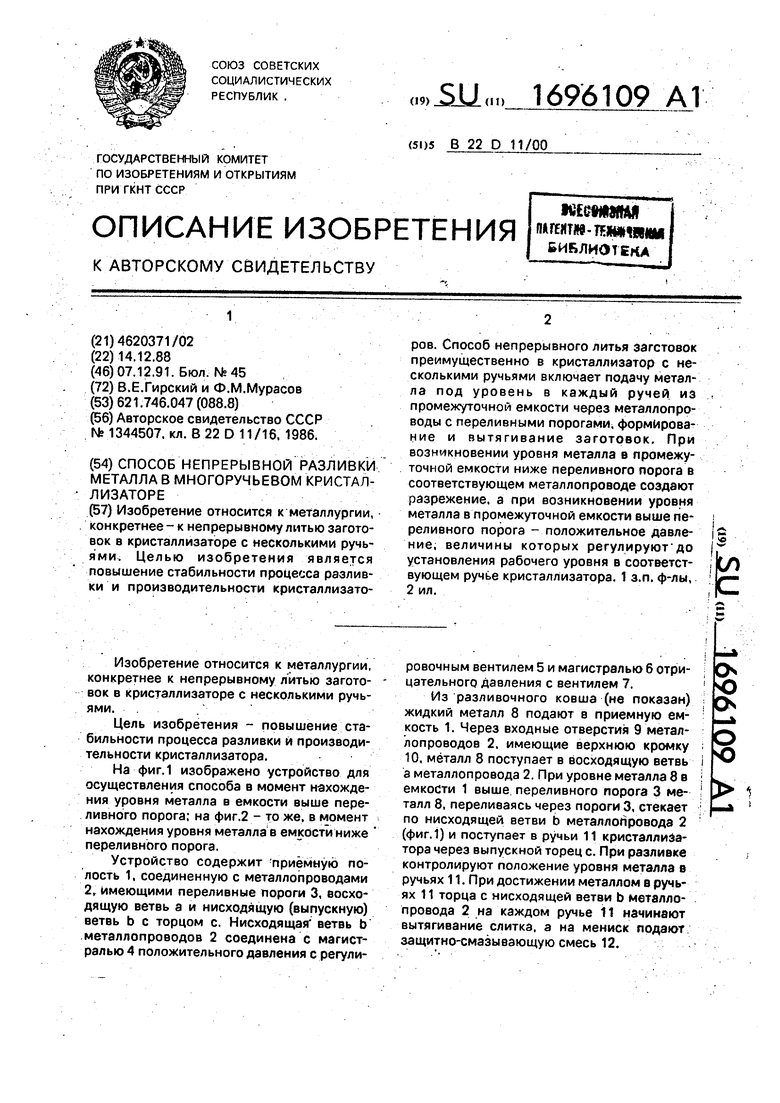

На фиг. 1 изображено устройство для осуществления способа в момент нахождения уровня металла в емкости выше переливного порога; на фиг.2 - то же, в момент нахождения уровня металла в емкости ниже переливного порога.

Устройство содержит приёмную полость 1, соединенную с металлопроводами 2, имеющими переливные пороги 3, восходящую ветвь а и нисходящую (выпускную) ветвь b с торцом с. Нисходящая ветвь b металлопроводов 2 соединена с магистралью 4 положительного давления с регулировочным вентилем 5 и магистралью 6 отрицательного давления с вентилем 7.

Из разливочного ковша (не показан) жидкий металл 8 подают в приемную емкость 1. Через входные отверстия 9 металлопроводов 2, имеющие верхнюю кромку 10, металл 8 поступает в восходящую ветвь а металлопровода 2. При уровне металла 8 в емкости 1 выше переливного порога 3 металл 8, переливаясь через пороги 3, стекает по нисходящей ветви b метал лопровода 2 (фиг.1) и поступает в ручьи 11 кристаллизатора через выпускной торец с. При разливке контролируют положение уровня металла в ручьях 11. При достижении металлом в ручьях 11 торца с нисходящей ветви b металло- провода 2 на каждом ручье 11 начинают вытягивание слитка, а на мениск подают защитно-смазывающую смесь 12.

о о

ON

Э

О

В полости 13, расположенной выше переливного порога 3 и уровня 14 металла в металлопроводе 2 ручья и соединенной с магистралями положительного 4 и отрицательного 5 давлений с соответствующими вентилями 5 и 7, изменяют величины давлений так, чтобы уровень металла в ручье 11 был постоянным, т.е. находился на рабочем уровне (в этом положении расстояние от верхнего торца 15 каждого ручья 11 до уровня металла в ручьях составляет 50-100 мм).

В случае, когда уровень металла 8 в емкости 1 находится выше переливного порога (фиг.1),поступают следующим образом.

При повышении уровня металла в ручье 11 выше рабочего величину положительного давления газа в полости 13 увеличивают, что приводит к уменьшению количества металла, поступающего из емкости 1 через пере- ливной порог 3. При понижении уровня металла в ручье 11 ниже рабочего величину положительного давления газа в полости 13 уменьшают, что приводит к увеличению расхода металла из емкости 1 через перелив- ной порог 3. При этом величину положительного давления изменяют в пределах не более величины давления столба металла между уровнем его в емкости 1 и переливным порогом 3, обозначенного на фиг.1 через hi.

В случае, когда уровень металла 8 в емкости 1 находится ниже переливного порога (фиг.2), поступают следующим образом.

При повышении уровня металла в ручье 11 выше рабочего величину отрицательного давления газа в полости 13 уменьшают, что приводит к уменьшению количества металла, поступающего из емкости 1 через пере- ливной порог 3, а при понижении уровня металла в ручье 11 ниже рабочего .величину этого давления в полости 13 увеличивают, что приводит к увеличению расхода металла из емкости 1 через переливной порог 3. При этом величину отрицательного давления изменяют в пределах не более величины давления столба металла между переливным порогом 3 и уровнем его в емкости 1, обозначенного на фиг,2 через h2.

П р и м е р. В одном ручье высота столба

металла между уровнем его в емкости 1 и

переливным порогом 3 равна 100 мм, во

втором 75 мм, в третьем 60 мм, в четвертом

30 мм.

Опробование предлагаемого способа проведено на гидравлической модели установки с кристаллизатором, имеющим четыре ручья, расположенные по одной линии горизонтально.

В указанном случае металл 8 из емкости 1 переливается через пороги 3 и стекает по нисходящей ветви b металлопроводов 2 в ручьи 11. В этом случае в полостях 13 указанных ручьев 11 создают положительные давления, величину которых регулируют вентилем 5 (фиг.1) в пределах 0 Рпол. hi.

Таким образом, в первом ручье положительное давление газа (аргона) в полости 13 изменяют в пределах до h i .ст dpt. во втором - до рт.ст..

52,2 мм.рт.ст., hi djK.cr

Эрт

39,9 мм

в третьем - до

рт.ст..

в четвертом - до

hi. d

ж.ст

31,3 мм

JCT

dx.cr

Jpi

15,7

мм рт.ст.,

где hi , hi

a hi .

.v

hi - высоты столба металла между уровнем его в емкости 1 и переливным порогом 3 в первом, втором, третьем и четвертом ручьях;

йж.ст. и dpT - удельные веса жидкой стали и ртути соответственно.

Таким образом, в любом случае максимальная величина положительного давления не превышает величины давления столба металла между, его уровнем в емкости 1 и переливным порогом 3.

Если в процессе разливки по причине, например, кратковременного уменьшения или прекращения расхода металла 8 из ковша, количество металла, поступающего в емкость 1, уменьшается и уровень его в ней снижается, то для поддержания рабочего положения уровня металла в ручьях величину положительного давления в каждой полости 13 понижают вплоть до нуля. При йтом движение металла через переливные пороги 3 прекращается. Магистраль 4 положительного давления перекрывают вентилем 5 и открывают вентилем 7 магистраль 6 отрицательного давления. При этом уровень металла в ручьях устанавливается такой, что расстояние между переливными порогами 3 и уровнем металла в емкости 1 в первом ручье составляет 90 мм, во втором 75 мм, в третьем 60 мм и в четвертом 45 мм.

Путем регулирования величины отрицательного давления в полости 13 (фиг.2) в ту или другую сторону добиваются установления рабочего уровня в ручьях.

При этом для первого ручья величину отрицательного давления в его полости 13 изменяют в пределах, не превышающих величину 46,9 мм рт.ст., для второго ручья в его

полости 13 39,1 мм рт.ст., для третьего ручья 31,3 мм рт.ст., для четвертого 23,4 мм рт.ст.

В любом случае в каждом ручье максимальная величина отрицательного давления не превышает величины давления 5 столба металла между переливным порогом 3 и уровнем металла в емкости 1 (изменяется в пределах не более расстояния между переливным порогом 3 и верхней кромкой 10 входного отверстия 9 металлопровода 2 10 соответствующего-ручья).

При применении способа в одном из ручьев можно создавать положительное давление, а в соседних - отрицательное (в зависимости от взаимного расположения 15 уровней металла в емкости и переливных порогов).

При совпадении уровня металла в емкости с переливным порогом (при работе на положительном давлении) создают отрица- 20 тельное давление в полости.

Применение предлагаемого способа позволяет осуществить независимую подачу металла через промежуточное устройство с переливными порогами при количестве 25 ручьев более трех.

Кроме того, создается возможность создания реверсирования величин положительного и отрицательного давлений в полости, что позволяет стабильно поддер- 30 живать уровень металла в ручьях и обеспе- чивает высокую надежность и

производительность процесса. При этом достигается улучшение качества слитков ввиду резкого сокращения применения кислорода, так как возможно применение металлопроводов увеличенных размеров (на один и более порядок больше необходимого при свободном истечении металла из ковша).

Формула изобретения

1.Способ непрерывной разливки металла в многоручьевом кристаллизаторе, включающий регулируемую подачу металла под уровень из промежуточной емкости через металлопроводы с переливными порогами в каждый из ручьев кристаллизатора, формирование и вытягивание из них заготовок, отличающийся тем, что, с целью повышения стабильности процесса и производительности кристаллизатора, при снижении уровня металла в промежуточной емкости ниже переливного порога в соответствующем металлопроводе создают разрежение, а при его превышении - создают положительное давление газа, величину которых регулируют до достижения уровнем в соответствующем ручье кристаллизатора рабочего значения.

2.Способ по п.1, отличающийся тем, что при изменении уровня металла в одном из ручьев кристаллизатора давление газа в металлопроводе изменяют в противоположном направлении,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК | 1985 |

|

SU1249777A1 |

| ЗАТРАВОЧНАЯ ГОЛОВКА ДЛЯ УСТАНОВКИ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875717A1 |

| ТРЕХРУЧЬЕВОЕ БЕССТОПОРНОЕ РАЗЛИВОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU381464A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| Устройство для питания вакуумного аппарата жидким металлом | 1980 |

|

SU899694A1 |

| Устройство для регулирования уровня металла в закрытом кристаллизаторе | 1980 |

|

SU909579A1 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2263561C1 |

| Устройство для непрерывного литья | 1985 |

|

SU1273208A1 |

| СПОСОБ ПОДАЧИ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 1990 |

|

RU1746611C |

Изобретение относится к металлургии, конкретнее - к непрерывному литью заготовок в кристаллизаторе с несколькими ручьями. Целью изобретения является повышение стабильности процесса разливки и производительности кристаллизаторов. Способ непрерывного литья загстовок преимущественно в кристаллизатор с несколькими ручьями включает подачу металла под уровень в каждый ручей из промежуточной емкости через металлопро- воды с переливными порогами, формирование и вытягивание заготовок. При возникновении уровня металла в промежуточной емкости ниже переливного порога в соответствующем металлопроводе создают разрежение, а при возникновении уровня металла в промежуточной емкости выше переливного порога - положительное давление, величины которых регулируют до установления рабочего уровня в соответствующем ручье кристаллизатора. 1 з.п. ф-лы, 2 ил. J fe

-ё .

Фм.1

8

13 4

| Способ регулирования подачи металла в кристаллизатор трехручьевой машины | 1983 |

|

SU1344507A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1988-12-14—Подача