Изобретение относится к металлургии, а именно к литейному производству - получению профилированных чугунных валков литьем в кокиль, преимущественно валков- накатников.

Цель изобретения - повышение износостойкости валка путем поверхностного легирования.

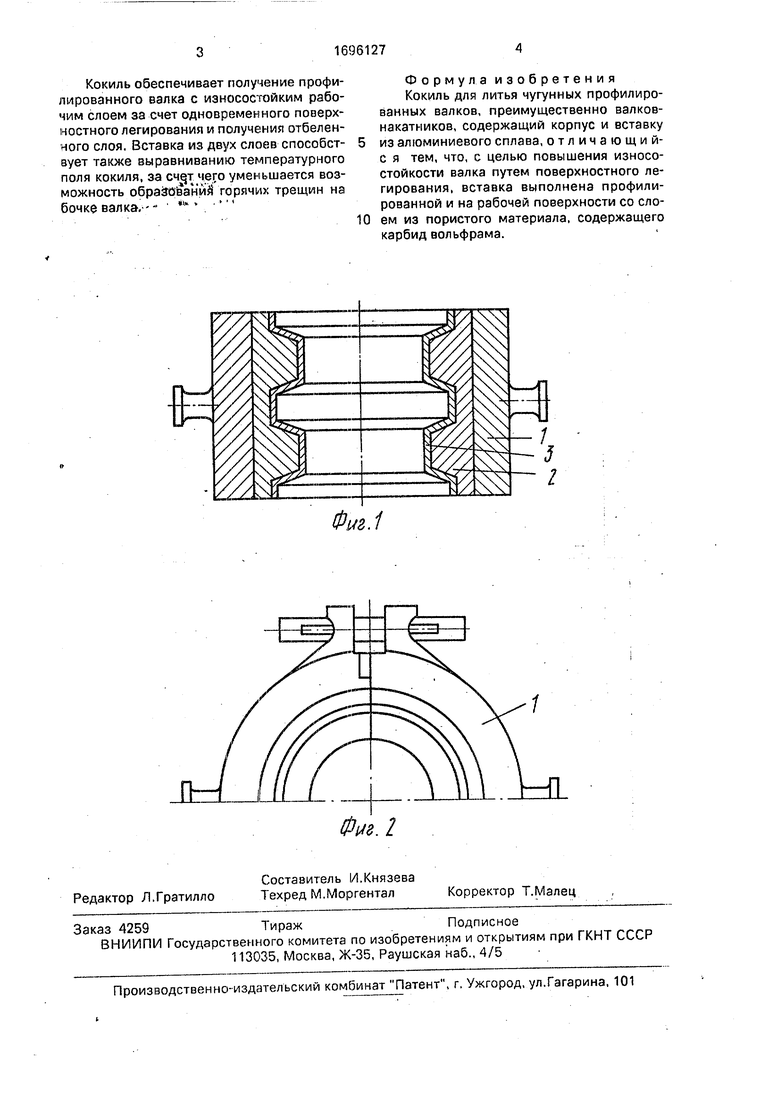

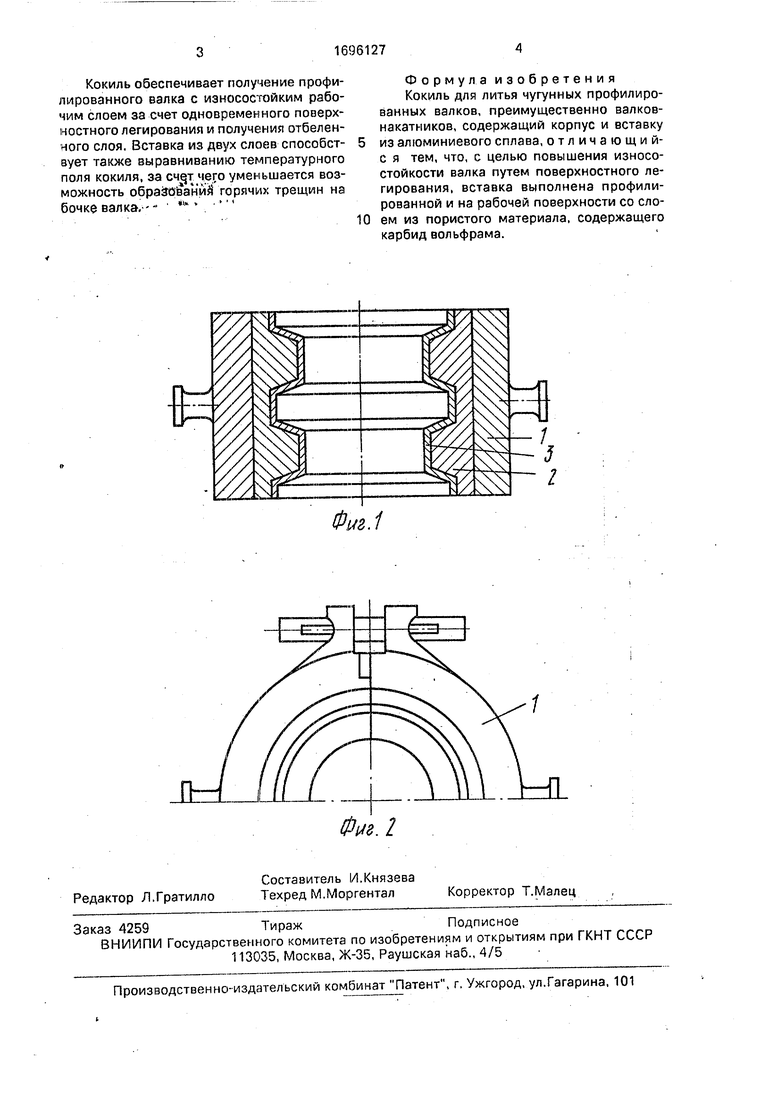

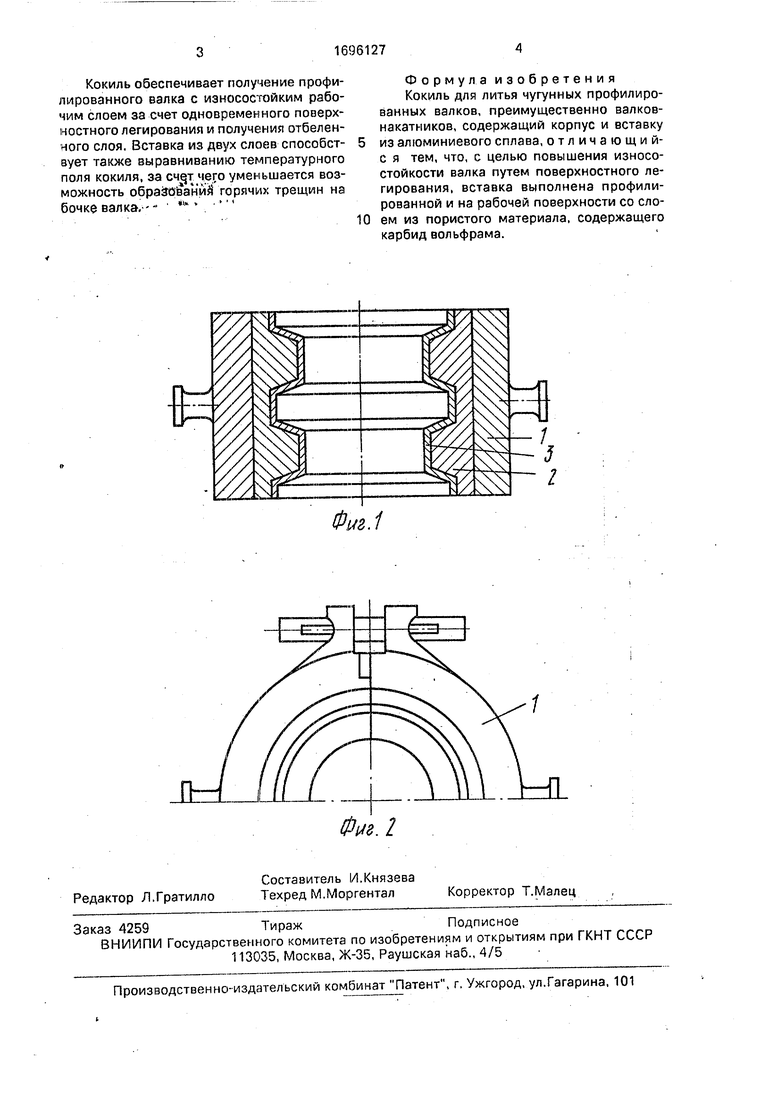

На фиг. 1 изображен кокиль для литья чугунных профилированных валков; на фиг.2 - то же, вид сверху.

Кокиль состоит из чугунного разъемного корпуса 1 и профилированной вставки 2 из алюминиевого сплава со слоем 3 на рабочей поверхности, выполненным из пористого материала, содержащего карбид вольфрама.

В качестве пористого материала, содержащего карбид вольфрама, используют пре; имущественно пористый прокат (ГОСТ 3882-74) из порошка легированной стали и порошка карбида вольфрама. Толщина слоя пористого материала 1-2 мм.

Применение пористого проката в сочетании со вставкой из алюминиевого сплава позволяет наряду с высокой твердостью получить прочный рабочий слой за счет поверхностного легирования бочки валка. В момент заливки чугуна при высоких температурах карбид вольфрама в процессе диффузии насыщает отбеленный поверхностный слой валка. Тем самым достигается сочетание повышенной твердости и прочности. При этом алюминиевая вставка 2 обеспечивает интенсивный отвод тепла от отливки.

Отливали профилированный валок из чугула марки ТШХНД-50 размером &635x330 мм. Температура кокиля перед заливкой была 200°С. Температура расплава 1330- 1350°С. Выбивка производилась при температуре бочки валка 150°С.

Износостойкость предлагаемого валка возросла по сравнению с известным до 50000 заготовок роликов против 16000 при трех переточках в обоих случаях.

Кокиль обеспечивает получение профилированного валка с износостойким рабочим слоем за счет одновременного поверхностного легирования и получения отбеленного слоя. Вставка из двух слоев способствует также выравниванию температурного поля кокиля, за счед чего уменьшается возможность образований горячих трещин на бочке валка, --

0

Формула изобретения Кокиль для литья чугунных профилированных валков, преимущественно валков- накатников, содержащий корпус и вставку из алюминиевого сплава, отличающий- с я тем, что, с целью повышения износостойкости валка путем поверхностного легирования, вставка выполнена профилированной и на рабочей поверхности со слоем из пористого материала, содержащего карбид вольфрама.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

| Способ отливки чугунных валков | 1968 |

|

SU550233A1 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| СПОСОБ ОТЛИВКИ ЧУГУННЫХ ВАЛКОВ | 1971 |

|

SU453238A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2009016C1 |

| Способ получения износостойких и упругих структур рабочих органов почвообрабатывающих машин | 2019 |

|

RU2743682C2 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

Изобретение относится к литейному производству, а именно к получению профилированных чугунных валков литьем в кокиль. Цель изобретения - повышение износостойкости валка путем поверхностного легирования. Кокиль состоит из корпуса и вставки из алюминиевого сплава, которая выполнена профилированной и на рабочей поверхности со слоем из пористого материала, содержащего карбид вольфрама. 2 ил.

Фив.1

| Способ отливки чугунных валков | 1968 |

|

SU550233A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1989-04-03—Подача