Изобретение относится к сварке металлов трением, в частности к контролю процесса сварки, и может быть использовано в различных отраслях машиностроения при изготовлении серийной продукции.

Цель изобретения - упрощение контроля процесса сварки.

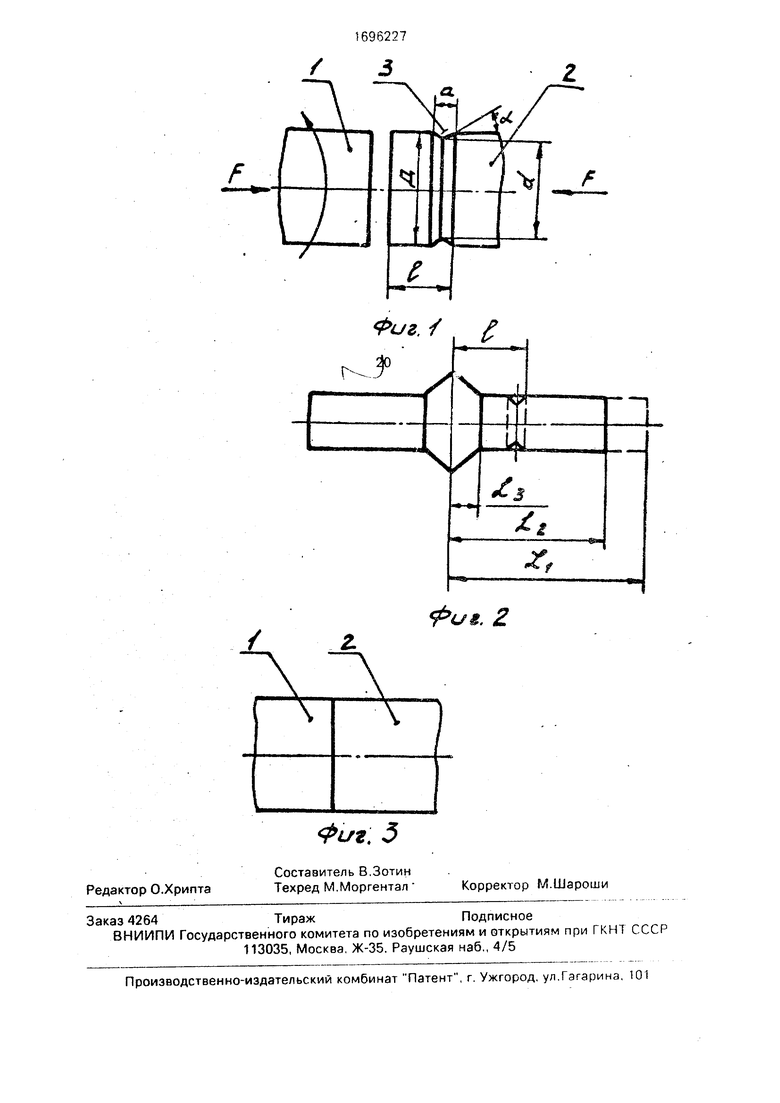

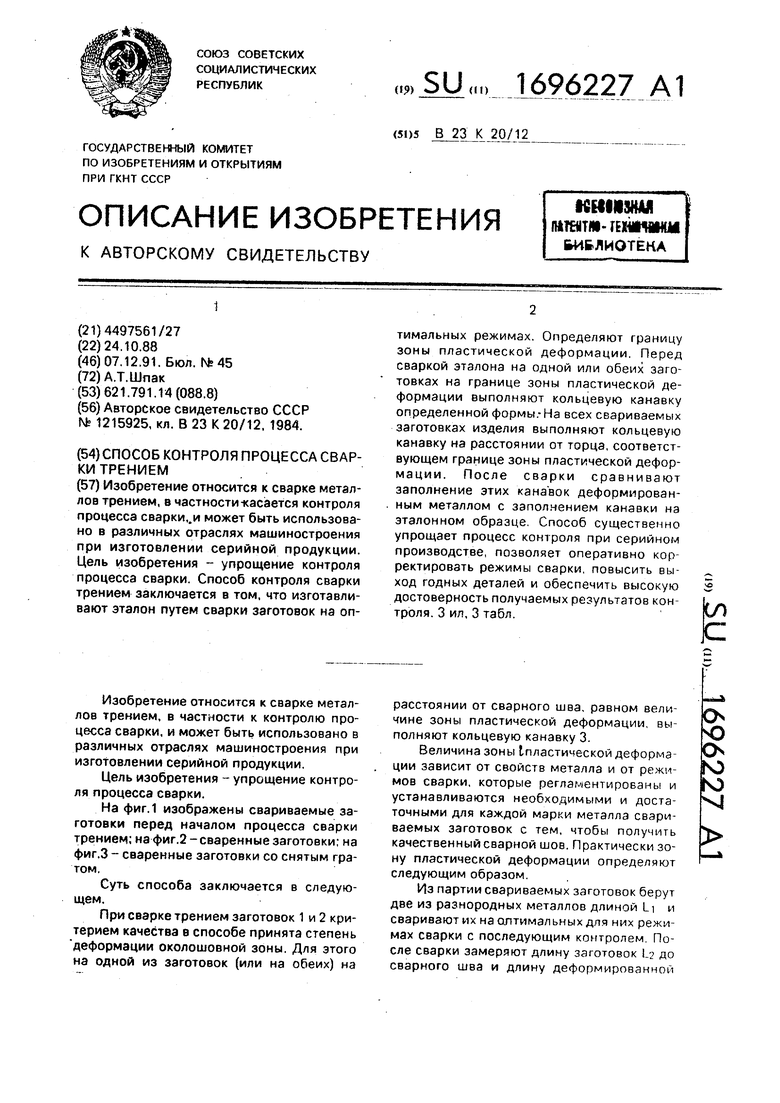

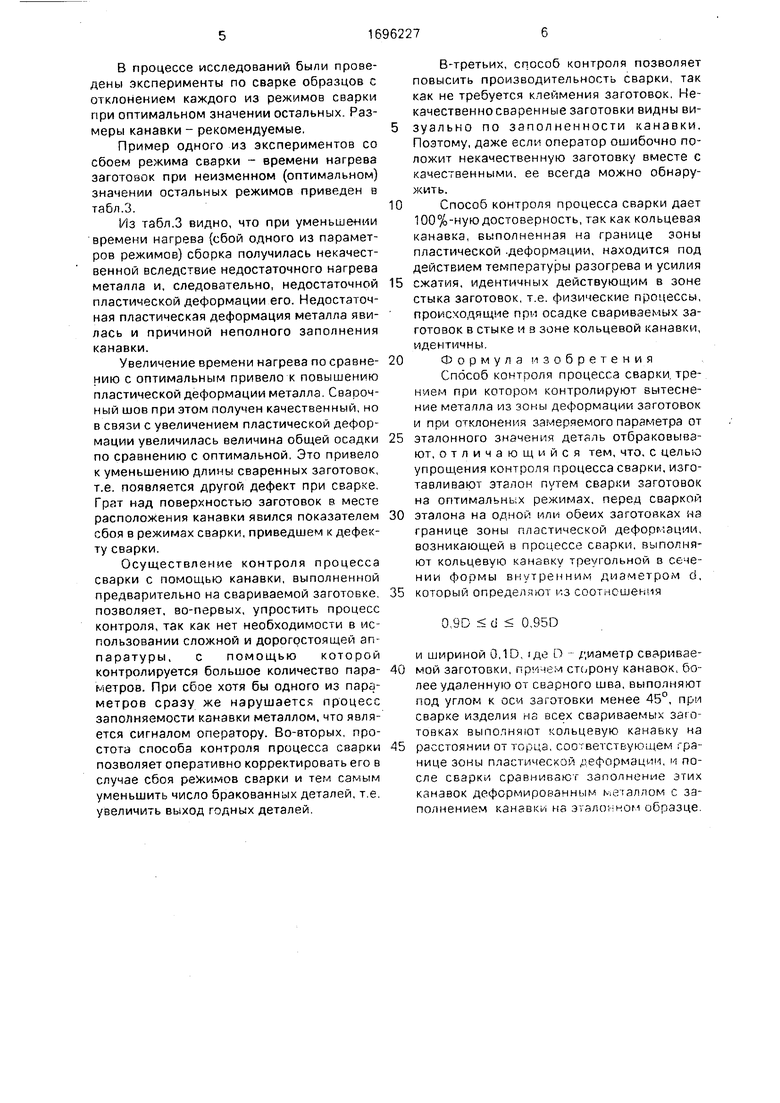

На фиг.1 изображены свариваемые заготовки перед началом процесса сварки трением; на фиг.2 -сваренные заготовки; на фиг.З - сваренные заготовки со снятым гратом.

Суть способа заключается в следующем.

При сварке трением заготовок 1 и 2 критерием качества в способе принята степень деформации околошовной зоны. Для этого на одной из заготовок (или на обеих) на

расстоянии от сварного шва. равном величине зоны пластической деформации, выполняют кольцевую канавку 3.

Величина зоны (.пластической деформации зависит от свойств металла и от режимов сварки, которые регламентированы и устанавливаются необходимыми и достаточными для каждой марки металла свариваемых заготовок с тем, чтобы получить качественный сварной шов. Практически зону пластической деформации определяют следующим образом.

Из партии свариваемых заготовок берут две из разнородных металлов длиной Li и сваривают их на оптимальных для них режимах сварки с последующим контролем После сварки замеряют длину заготовок до сварного шва и длину деформированной

околошовной зоны L3 (фиг.2). Тогда величина зоны пластической деформации для каждой из свариваемых заготовок + (Li-La).

После замеров этих заготовок обязательно проверяют качество полученного сварного шва.

В дальнейшем при сварке заготовок 1 и 2 на одной из них выполняют кольцевую канавку 3 на расстоянии от торца, равном величине зоны пластической деформации.

Экспериментально установлено, что оп- тимальнал форма кольцевой канавки 3 должна быть треугольной. Диаметр d канавки должен быть равен 0,9D d 0.95D, где D - диаметр свариваемых заготовок. При этом одна из боковых сторон канавки, а именно та, которая удалена от сварного шва, выполнена наклонной с УГЛОМ наклона к оси заготовки . Эксперименты показали, что форма второй стороны канавки, ближайшей к сварному шву, и угол ее наклона к оси заготовки не влияет на заполняемость канавки, а следЪвательно, и не влияет на контроль процесса сварки. Ширина канавки а 0,1D, где D - диаметр свариваемой заготовки.

При сварке заготовок, на одной из которых (или на обеих) на границе зоны пласти- ческой деформации предварительно проточена канавка 3 треугольной формы с размерами по вышеприведенным соотношениям, во время их осадки происходит пластическая деформация в зоне разогрева. Степень деформации заготовок 1 и 2 зависит от режимов сварки. При осуществлении процесса сварки на стабильных режимах при осадке заготовок 1 и 2 кольцевая канавка 3 полностью заполняется металлом.

При отклонении же любого из параметров кольцевая канавка 3 либо не заполняется полностью, что свидетельствует, например, об уменьшении разогрева, либо наблюдается возвышение металла в месте расположения кольцевой канавки над поверхностью заготовки, что свидетельствует, например, об увеличении времени сварки или проковочного усилия.

Таким образом, отсутствие следа от кольцевой канавки на поверхности заготовки является показателем стабильности установленных параметров работы сварочной машины, которые обеспечивают получение качественного сварного соединения. Наличие следа кольцевой канавки 3 на поверхности свариваемых заготовок указывает на отклонение от установленных параметров сварки (сбой), и, следовательно, на проведение некачественной сварки

Способ контроля процесса сварки трением осуществляют следующим образом.

Две свариваемые заготовки 1 и 2, на одной из которых (или на обеих) на границе

зоны пластической деформации выполнена кольцевая канавка, устанавливают в зажимах сварочной машины. Производят сварку трением на оптимальных режимах. После разогрева заготовок 1 и 2 производят их

осадку. При этом заготовки 1 и 2 деформируются в зоне пластической деформации, и канавка 3 заполняется металлом. Готовую сваренную деталь снимают со сварочной машины. При этом кольцевая канавка заполнена металлом заподлицо с наружным диаметром заготовок. Полученная деталь принимается в качестве эталона для сравнения с ней всей партии свариваемых деталей. Аналогичным образом производят сварку остальных заготовок партии. Каждую сва- ренную заготовку сравнивают с эталоном на предмет наличия на ней после сварки кольцевой канавки.

Наличие на наружной поверхности очередной сваренной заготовки незаполненной полностью металлом кольцевой канавки или выступающего металла в месте кольцевой канавки по сравнению с эталоном является сигналом сбоя режимов сварки. Режим сварки корректируют, сваренную заготовку бракуют. Далее процесс сварки продолжается.

Таким образом, путем сравнения получаемых сварных заготовок с эталонной

производят контроль процесса сварки, что позволяет вовремя откорректировать режимы свзрки и сократить процент брака получаемых сварных заготовок.

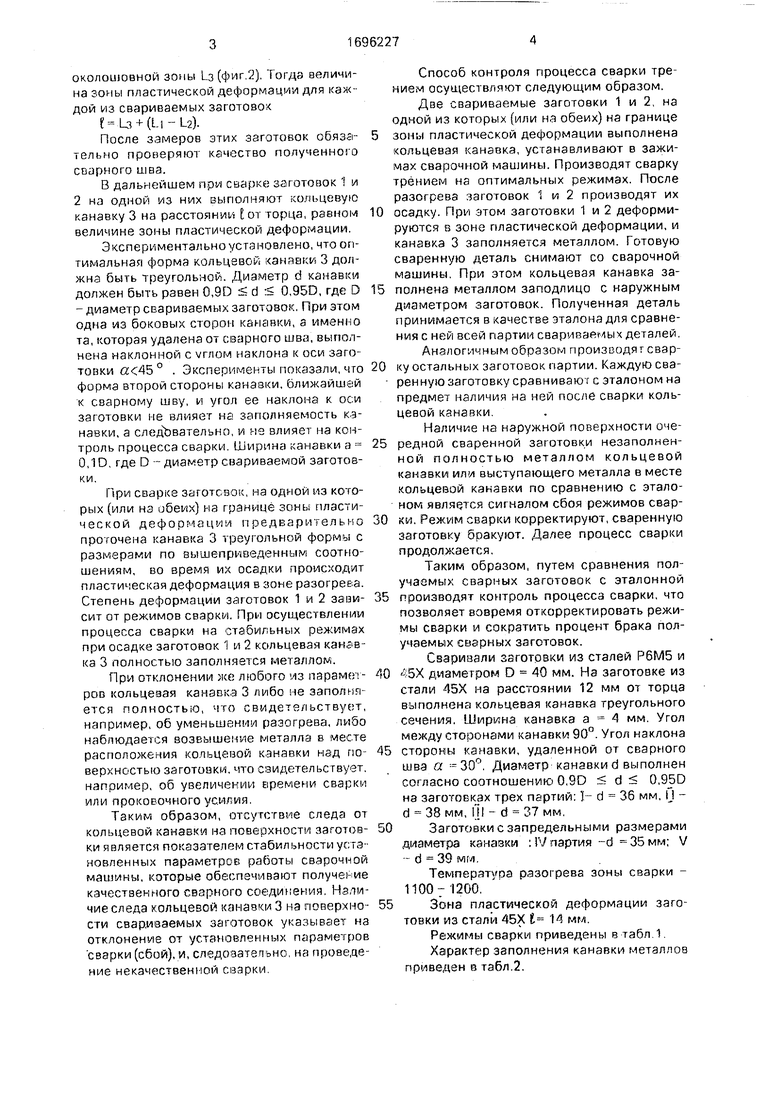

Сваривали заготовки из сталей Р6М5 и

45Х диаметром D 40 мм. На заготовке из стали 45Х на расстоянии 12 мм от торца выполнена кольцевая канавка треугольного сечения. Ширина канавка а 4 мм. Угол между сторонами канавки 90°. Угол наклона

стороны канавки, удаленной от сварного шва а 30°. Диаметр канавки d выполнен согласно соотношению 0,9D d 0,950 на заготовках трех партий: I- d 36 мм, Л - d 38 мм, ill - d 37 мм.

Заготовки с запредельными размерами диаметра канавки : IV партия -d 35 мм; V - d 39 мм.

Температура разогрева зоны сварки - 110071200.

Зона пластической деформации заготовки из стали 45Х мм.

Режимы сварки приведены в табл 1. Характер заполнения канавки металлов приведен в табл.2.

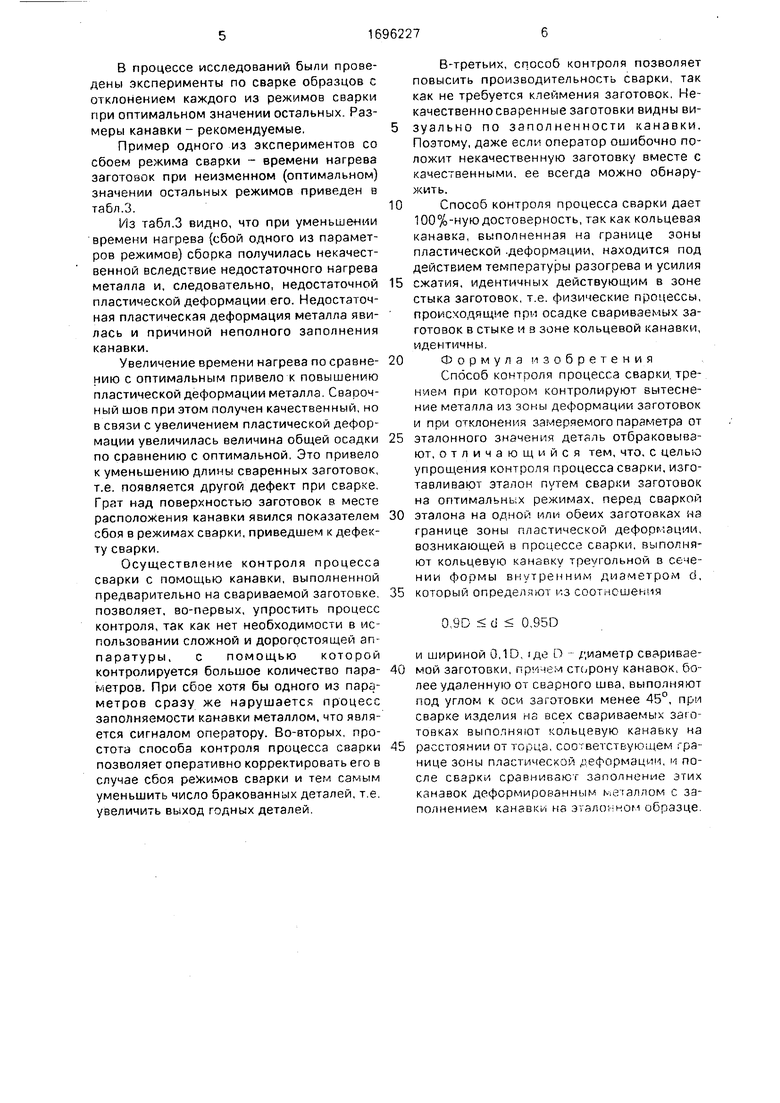

В процессе исследований были проведены эксперименты по сварке образцов с отклонением каждого из режимов сварки при оптимальном значении остальных. Размеры канавки - рекомендуемые,

Пример одного из экспериментов со сбоем режима сварки - времени нагрева заготовок при неизменном (оптимальном) значении остальных режимов приведен в табл.3.

Из табл.3 видно, что при уменьшении времени нагрева (сбой одного из параметров режимов) сборка получилась некачественной вследствие недостаточного нагрева металла и, следовательно, недостаточной пластической деформации его. Недостаточная пластическая деформация металла явилась и причиной неполного заполнения канавки.

Увеличение времени нагрева по сравне- нию с оптимальным привело к повышению пластической деформации металла. Сварочный шов при этом получен качественный, но в связи с увеличением пластической деформации увеличилась величина общей осадки по сравнению с оптимальной. Это привело к уменьшению длины сваренных заготовок, т.е. появляется другой дефект при сварке. Грат над поверхностью заготовок в месте расположения канавки явился показателем сбоя в режимах сварки, приведшем к дефекту сварки.

Осуществление контроля процесса сварки с помощью канавки, выполненной предварительно на свариваемой заготовке, позволяет, во-первых, упростить процесс контроля, так как нет необходимости в использовании сложной и дорогостоящей аппаратуры, с помощью которой контролируется большое количество пара- метров. При сбое хотя бы одного из параметров сразу же нарушается процесс заполняемое™ канавки металлом, что является сигналом оператору. Во-вторых, простота способа контроля процесса сварки позволяет оперативно корректировать его в случае сбоя режимов сварки и тем самым уменьшить число бракованных деталей, т.е. увеличить выход годных деталей.

В-третьих, способ контроля позволяет повысить производительность сварки, так как не требуется клеймения заготовок. Некачественно сваренные заготовки видны визуально по заполненности канавки. Поэтому, даже если оператор ошибочно положит некачественную заготовку вместе с качественными, ее всегда можно обнаружить.

Способ контроля процесса сварки дает 100%-ную достоверность, так как кольцевая канавка, выполненная на границе зоны пластической .деформации, находится под действием температуры разогрева и усилия сжатия, идентичных действующим в зоне стыка заготовок, т.е. физические процессы, происходящие при осадке свариваемых заготовок в стыке и в зоне кольцевой канавки, идентичны.

Формула изобретения

Способ контроля процесса сварки, трением при котором контролируют вытеснение металла из зоны деформации заготовок и при отклонения замеряемого параметра от эталонного значения деталь отбраковывают, отличающийся тем, что. с целью упрощения контроля процесса сварки, изготавливают эталон путем сварки заготовок на оптимальных режимах, перед сваркой эталона на одной или обеих заготовках на границе зоны пластической деформации, возникающей в процессе сварки, выполняют кольцевую канавку треугольной в сечении формы внутренним диаметром d, который определяют из соотношения

0,9D d 0,950

и шириной 0,1О, где D - диаметр свариваемой заготовки, причем сторону канавок, более удаленную от сварного шва, выполняют под углом к оси заготовки менее 45°, при сварке изделия на всех свариваемых заготовках выполняют кольцевую канавку на расстоянии от торца, соответствующем границе зоны пластической деформации, и после сварки сравнивают заполнение этих канавок деформированным металлом с заполнением канавки на эталонном образце.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Осадочная матрица | 1988 |

|

SU1620251A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ обработки сварных соединений | 1978 |

|

SU732104A1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2293639C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| Способ контактной стыковой сварки | 1989 |

|

SU1703329A1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

Изобретение относится к сварке металлов трением, в частности-касается контроля процесса сварки,.и может быть использовано в различных отраслях машиностроения при изготовлении серийной продукции. Цель изобретения - упрощение контроля процесса сварки. Способ контроля сварки трением заключается в том, что изготавливают эталон путем сварки заготовок на оптимальных режимах. Определяют границу зоны пластической деформации. Перед сваркой эталона на одной или обеих заготовках на границе зоны пластической деформации выполняют кольцевую канавку определенной формы,-На всех свариваемых заготовках изделия выполняют кольцевую канавку на расстоянии от торца, соответствующем границе зоны пластической деформации. После сварки сравнивают заполнение этих канавок деформированным металлом с заполнением канавки на эталонном образце. Способ существенно упрощает процесс контроля при серийном производстве, позволяет оперативно корректировать режимы сварки, повысить выход годных деталей и обеспечить высокую достоверность получаемых результатов контроля. 3 ил,3 табл.

времени оптималь

Характер заполнения канавки металлом

уменьувели

Полное заполнение канавки заподлицо с поверхностью заготовки

Неполное заполнение канавки

Грат над поверхностью заготовок

Таблица 2

ТаблицаЗ

Результаты испытания образцов на излом

Дефектов в изломе нет

Непровар

Дефектов в изломе нет. Увеличена величина осадки

Ји&. 2

| Способ инерционной сварки трением | 1984 |

|

SU1215925A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1988-10-24—Подача