Изобретение относится к машиностроению и может быть использовано для финишной обработки поршневых колец.

Целью изобретения является повышение надежности устройства путем исключения поломки устройства при его вводе в гильзу-притир.

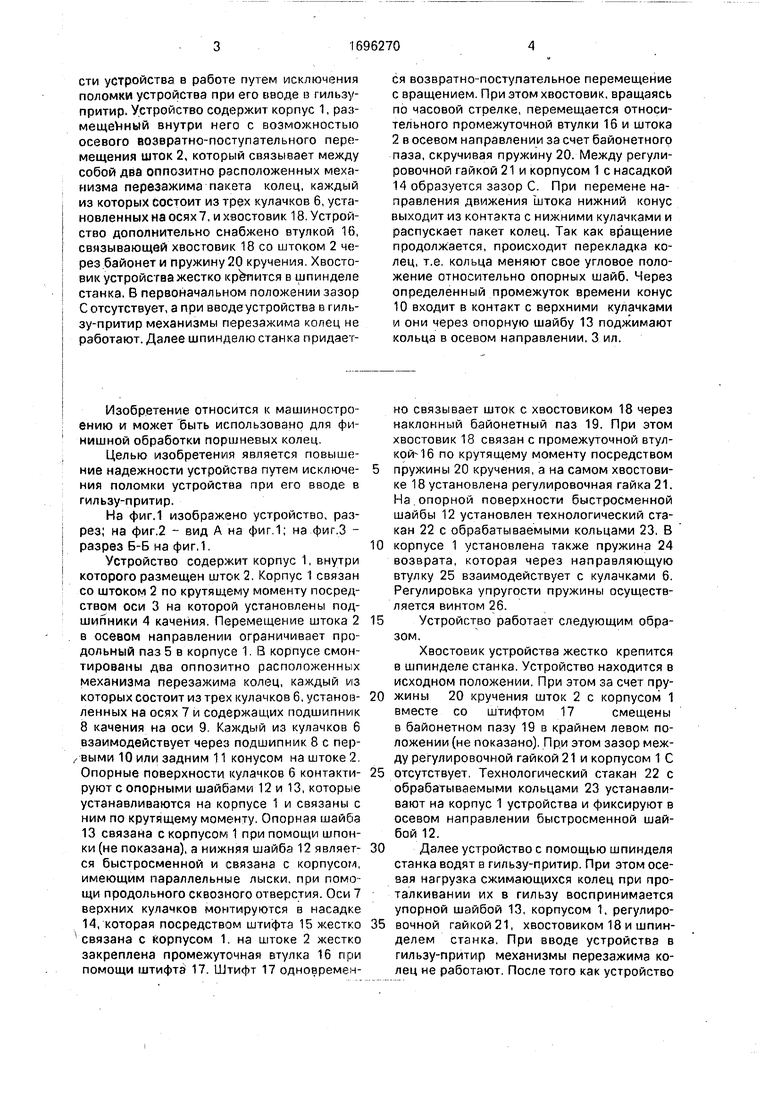

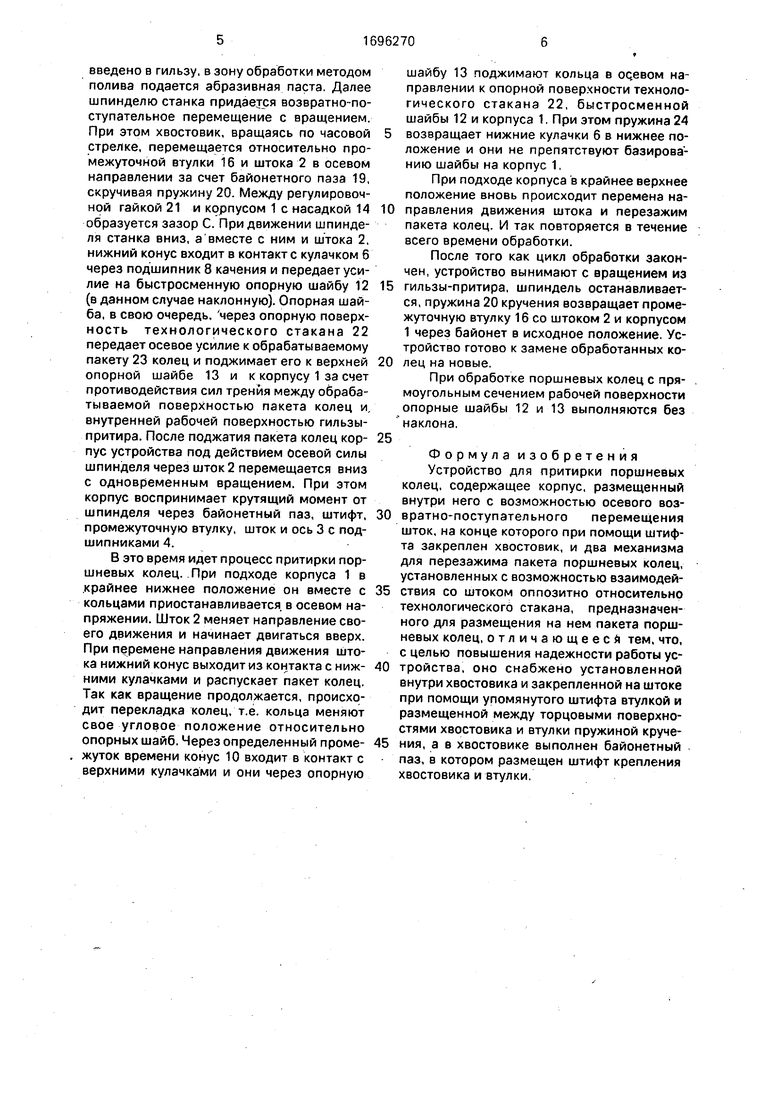

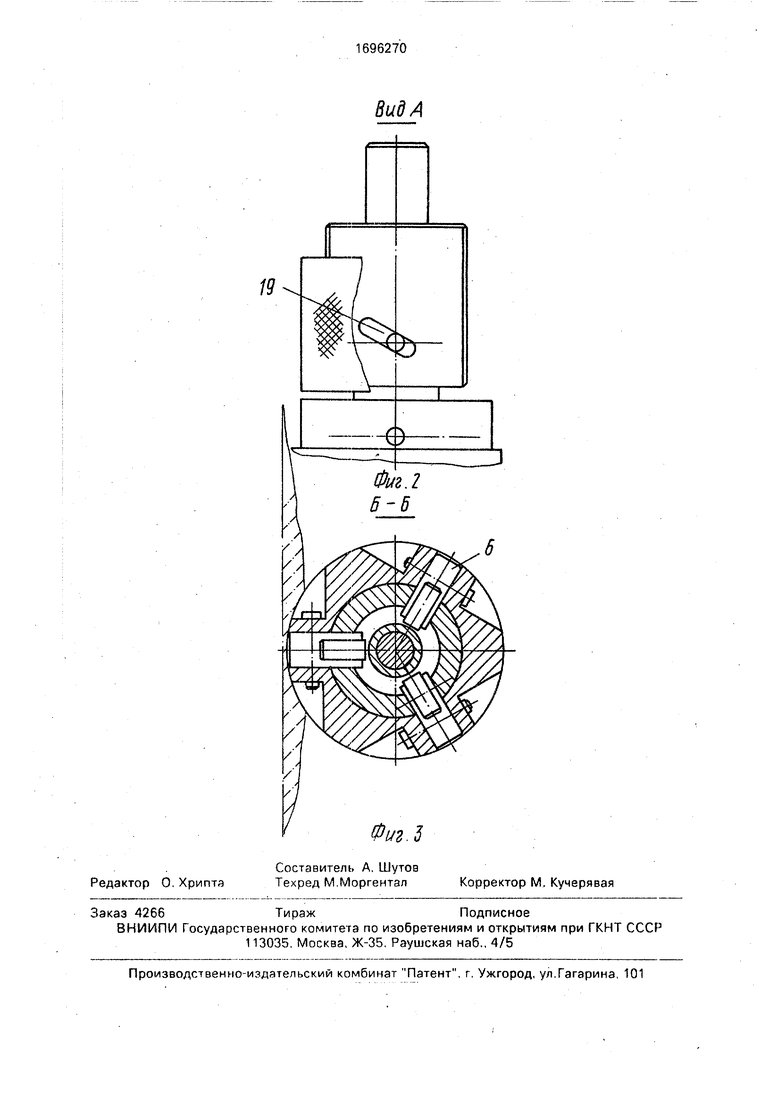

На фиг.1 изображено устройство, разрез; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство содержит корпус 1, внутри которого размещен шток 2. Корпус 1 связан со штоком 2 по крутящему моменту посредством оси 3 на которой установлены подшипники 4 качения. Перемещение штока 2 в осевом направлении ограничивает продольный лаз 5 в корпусе 1. В корпусе смонтированы два оппозитно расположенных механизма перезажима колец, каждый из которых состоит из трех кулачков 6, установленных на осях 7 и содержащих подшипник 8 качения на оси 9. Каждый из кулачков 6 взаимодействует через подшипник 8 с пер- f выми 10 или задним 11 конусом на штоке 2. Опорные поверхности кулачков 6 контактируют с опорными шайбами 12 и 13, которые устанавливаются на корпусе 1 и связаны с ним по крутящему моменту. Опорная шайба 13 связана с корпусом 1 при помощи шпонки (не показана), а нижняя шайба 12 является быстросменной и связана с корпусом, имеющим параллельные лыски, при помощи продольного сквозного отверстия. Оси 7 верхних кулачков монтируются в насадке 14, которая посредством штифта 15 жестко 11 связана с Корпусом 1. на штоке 2 жестко закреплена промежуточная втулка 16 при помощи штифта 17. Штифт 17 одновременно связывает шток с хвостовиком 18 через наклонный байонетный паз 19. При этом хвостовик 18 связан с промежуточной втулкой-16 по крутящему моменту посредством

пружины 20 кручения, а на самом хвостовике 18 установлена регулировочная гайка 21. На опорной поверхности быстросменной шайбы 12 установлен технологический стакан 22 с обрабатываемыми кольцами 23. В

корпусе 1 установлена также пружина 24 возврата, которая через направляющую втулку 25 взаимодействует с кулачками 6. Регулиро&ка упругости пружины осуществляется винтом 26.

Устройство работает следующим образом.

Хвостовик устройства жестко крепится в шпинделе станка, Устройство находится в исходном положении. При этом за счет пружины 20 кручения шток 2 с корпусом 1 вместе со штифтом 17смещены

в байонетном пазу 19 в крайнем левом положении (не показано). При этом зазор между регулировочной гайкой 21 и корпусом 1 С

отсутствует. Технологический стакан 22 с обрабатываемыми кольцами 23 устанавливают на корпус 1 устройства и фиксируют в осевом направлении быстросменной шайбой 12.

Далее устройство с помощью шпинделя станка водят в гильзу-притир. При этом осевая нагрузка сжимающихся колец при проталкивании их в гильзу воспринимается упорной шайбой 13, корпусом 1, регулировочной гайкой 21, хвостовиком 18 и шпинделем станка. При вводе устройства в гильзу-притир механизмы перезажима колец не работают. После того как устройство

введено в гильзу, в зону обработки методом полива подается абразивная паста. Далее шпинделю станка придается возвратно-поступательное перемещение с вращением, При этом хвостовик, вращаясь по часовой стрелке, перемещается относительно промежуточной втулки 16 и штока 2 в осевом направлении за счет байонетного паза 19, скручивая пружину 20. Между регулировочной гайкой 21 и корпусом 1 с насадкой 14 образуется зазор С. При движении шпинделя станка вниз, а вместе с ним и штока 2, нижний конус входит в контакте кулачком 6 через подшипник 8 качения и передает усилие на быстросменную опорную шайбу 12 (в данном случае наклонную). Опорная шайба, в свою очередь, через опорную поверхность технологического стакана 22 передает осевое усилие к обрабатываемому пакету 23 колец и поджимает его к верхней опорной шайбе 13 и к корпусу 1 за счет противодействия сил трения между обрабатываемой поверхностью пакета колец и внутренней рабочей поверхностью гильзы- притира. После поджатия пакета колец кор- пус устройства под действием осевой силы шпинделя через шток 2 перемещается вниз с одновременным вращением. При этом корпус воспринимает крутящий момент от шпинделя через байонетный паз, штифт, промежуточную втулку, шток и ось 3 с подшипниками 4.

В это время идет процесс притирки поршневых колец. При подходе корпуса 1 в крайнее нижнее положение он вместе с кольцами приостанавливается в осевом напряжении. Шток 2 меняет направление своего движения и начинает двигаться вверх. При перемене направления движения штока нижний конус выходит из контакта с ниж- ними кулачками и распускает пакет колец. Так как вращение продолжается, происходит перекладка колец, т.е. кольца меняют свое угловое положение относительно опорных шайб. Через определенный проме- жуток времени конус 10 входит в контакт с верхними кулачками и они через опорную

шайбу 13 поджимают кольца в ос.евом направлении к опорной поверхности технологического стакана 22, быстросменной шайбы 12 и корпуса 1. При этом пружина 24 возвращает нижние кулачки 6 в нижнее положение и они не препятствуют базированию шайбы на корпус 1.

При подходе корпуса в крайнее верхнее положение вновь происходит перемена направления движения штока и перезажим пакета колец. И так повторяется в течение всего времени обработки.

После того как цикл обработки закончен, устройство вынимают с вращением из гильзы-притира, шпиндель останавливается, пружина 20 кручения возвращает промежуточную втулку 16 со штоком 2 и корпусом 1 через байонет в исходное положение Устройство готово к замене обработанных колец на новые.

При обработке поршневых колец с прямоугольным сечением рабочей поверхности опорные шайбы 12 и 13 выполняются без наклона.

Формула изобретения Устройство для притирки поршневых колец, содержащее корпус, размещенный внутри него с возможностью осевого возвратно-поступательного перемещения шток, на конце которого при помощи штифта закреплен хвостовик, и два механизма для перезажима пакета поршневых колец, установленных с возможностью взаимодействия со штоком оппозитно относительно технологического стакана, предназначенного для размещения на нем пакета поршневых колец, отличающееся тем, что, с целью повышения надежности работы устройства, оно снабжено установленной внутри хвостовика и закрепленной на штоке при помощи упомянутого штифта втулкой и размещенной между торцовыми поверхностями хвостовика и втулки пружиной кручения, а в хвостовике выполнен байонетный паз, в котором размещен штифт крепления хвостовика и втулки.

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАТЕНТНО- in •^ ТЕХ'ЛИЧССКАЯ БИБЛИОТЕКАИ. Е. Фрагин | 1970 |

|

SU268931A1 |

| Устройство для притирки | 1985 |

|

SU1357200A1 |

| Способ наружного хонингования пакетов поршневых колец и устройство для его осуществления | 1989 |

|

SU1668108A1 |

| Устройство для наружного хонингования пакетов поршневых колец | 1981 |

|

SU1042967A1 |

| Задняя бабка токарного станка | 1980 |

|

SU921687A1 |

| Устройство для автоматической смены зажимных приспособлений | 1987 |

|

SU1510997A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Бабка изделия | 1989 |

|

SU1646689A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Устройство для сборки в пакеты и обточки заготовок поршневых конец | 1974 |

|

SU542590A1 |

Изобретение относится к машиностроению и может быть использовано для финишной обработки поршневых колец. Целью изобретения является повышение надежно

Фиг.Ъ

| Устройство для притирки поршневых колец | 1985 |

|

SU1256932A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-12-07—Публикация

1989-12-04—Подача