Изобретение относится к черной металлургии, в частности к способам выплавки стали в мартеновских и двухванных сталеплавильных агрегатах.

Цель изобретения - повышение производительности сталеплавильного агрегата за счет увеличения степени усвоения ванной тепла окисления металлической составляющей.

Сущность предлагаемого способа заключается в принудительном погружении шлака ПВА в печной шлак под воздействием веса извести. После того, как мульда скантована, шлак ПВА, вне печи уложенный сверху извести, первым попадает на печной шлак и прикрывается слоем извести, заставляющей его погрузиться в жидкую ванну и изолирующей его от воздействия атмосферы печи. При этом окисление металлического алюминия происходит непосредственно в слое шлака без излучения тепла в атмосферу печи, что приводит к ускорению нагрева металла и повышению производительности печи.

Физико-химическая схема взаимодействия

О

ел

со ел ел

ЗГеО - 2AI + . (I)

В результате реакции (I) выделяется около 50% тепла по сравнению с реакцией прямого окислении алюминия атмосферным кислородом, однако с учетом тто, что содержание FeO в шлаке определяется только температурой, содержанием углерода в металле и особенностями продувки, часть железа ванны окисляется, доводя до исходного уровня содержание FeO в шлаке, с выделением дополнительного тепла, т.е. в соответствии с законом Гесса общее количество тепла, внесенного в рабочее пространство печи, не изменяется, но существенно изменяется степень егоусвое- ния за счет исключения потерь тепла излучением с поверхности шлака.

По мере окисления металлического алюминия возрастает температура шлака, способствуя интенсивному растворению извести и повышению теплопроводности шлака. Повышение скорости нагрева металла ведет к повышению скорости окисления углерода и десульфурации, что приводит к повышению производительности сталепла- вильного агрегата,

Послойная укладка в мульды извести и шлака производства вторичного алюминия обеспечивает принудительное погружение шлака ПВА в печной шлак под действием веса извести. Такая укладка должна быть проведена вне печи перед вводом шлакооб- разующих материалов в печь, поскольку во всех других вариантах происходит рассредоточение шлака ПВА по поверхности ван- ны и исключается возможность его принудительного погружения.

При величине отношения высоты слоя извести к высоте слоя шлака ПВА более 1,667 снижается скорость нагрева металла из-за необходимости расходования тепла на прогрев большой массы извести, избыток которой не способствует увеличению коэффициента усвоения тепла, поскольку он приближается к 100% уже при соотношении высот 1:1.

При величине соотношения высоты слоя извести к высоте слоя шлака ПВА менее 1:1 вес извести и площадь ее распространения по поверхности ванны не обеспечивают принудительного погружения шлака ПВА в печной шлак, при этом введенный алюминий частично окисляется на поверхности печного шлака, что снижает скорость нагрева ванны и, следовательно, производительность сталеплавильного агрегата.

Повышение окисленности печного шлака способствует быстрому растворению окисной пленки вокруг частиц алюминия и

завершению процесса окисления последнего до момента растворения в шлаке извести, что обеспечивает повышение степени усвоения тепла, увеличению скорости нагрева и повышению производительности сталеплавильного агрегата. Повышение окисленности печного шлака достигается подъемом кислородных фурм выше границы раздела шлак - металл, так как эта операция не требует затрат времени на ее реализацию. При продолжительности продувки с повышенным положением фурм менее 10 мин не достигается существенного повышения окисленности шлака, т.е. снижается скорость усвоения шлака ПВА, что может привести к растворению основной массы извести в печном шлаке до момента полного окисления алюминия при соответствующем снижении скорости нагрева и потере производительности печи. При продолжительности продувки с повышенным положением фурм более 20 мин происходит снижение скорости окисления углерода, шлак вспенивается, снижается его теплопроводность и скорость передачи тепла от факела к металлу. Кроме того, повышается вероятность бурных реакций в ванне, ведущих к выбросам шлака и металла из печи. Все эти факторы ведут к снижению производительности агрегата.

При высоте среза сопл фурм менее 5 приведенных калибров над границей раздела шлак - металл не обеспечивается ощутимого повышения окисленности шлака, а при высоте более 10 приведенных калибров скорость нарастания окисленности теряет стабильность, что может привести к переокислению шлака даже при минимальном времени продувки с повышенным положением фурмы. В обоих случаях производительность сталеплавильного агрегата снижается. Непосредственно после присадки материалов фурмы должны быть возвращены на границу раздела шлак - металл, так как при этом снижается интенсивность перемешивания шлака, что способствует сохранению двуслойного расположения материалов на поверхности ванны до момента окончания процесса окисления металлического алюминия, вводимого со шлаком ПВА.

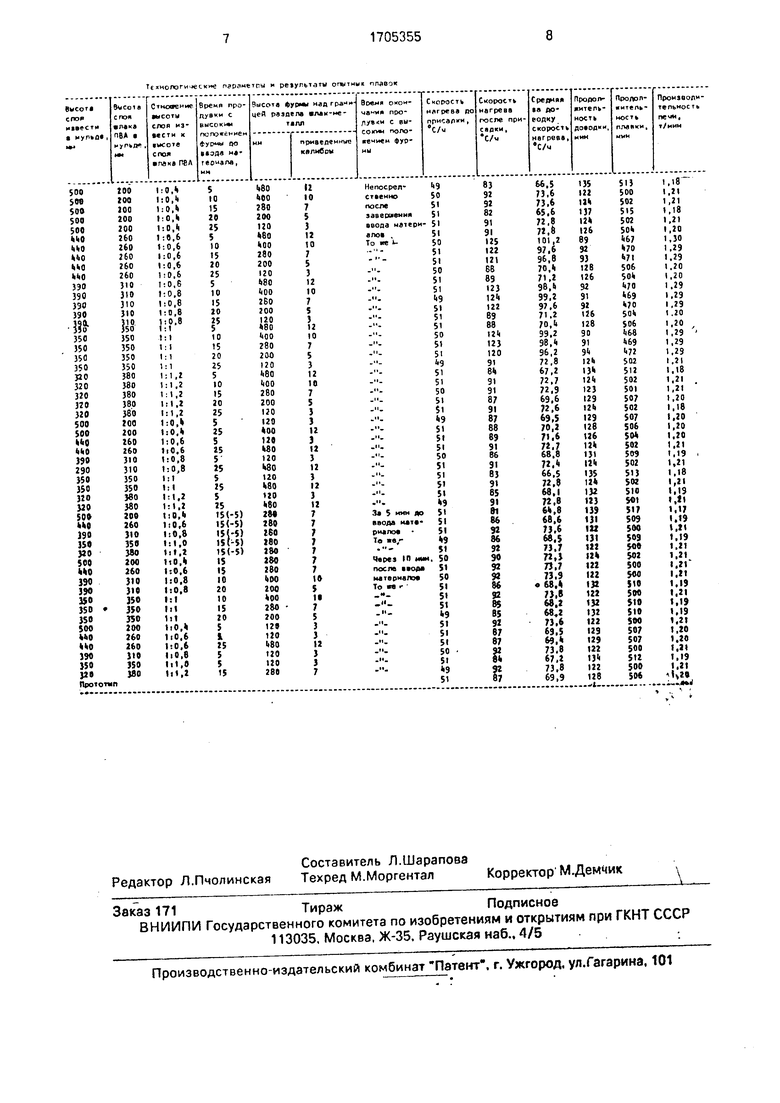

Пример. Сталь марки 17П СУ выплавляли в 600 т мартеновской печи, работающей скрап-рудным процессом с расходом жидкого чугуна 590 кг/т стали. Продувку металла кислородом осуществляли через три шестисопловые фурмы с диаметром сопла 16 мм (Оприв. 40 мм). Расход кислорода на продувку составлял 4000 м3/ч. Тепловой режим печи при проведении опытных плавок устанавливали в соответствии с действующей тепловой инструкцией. Рлоод услов ного топлива составлял 101.8 ± 1,2 кг/т Расход шпака ПВА во всех случаях составлял 10 кг/т стали. Химический состав использованного при проведении экспериментов шлака ПВА,%: АЬОз 50.5; А1мет 22,Ь; SI02 6.5: СаО 9,5; К20 Na2d 8. примеси (Рв20з, МпО, Сг20з. МдО)3%. Присадку шлака ПВА осуществляли после полного расплавления ванны при содержании углерода 0,8% и температуре металла 1550± 10°С. Перед присадкой в печь материалов с помощью завалочной машины загружали пустую мульду известью на определенную высоту, а затем окончательно заполняли ее шлаком производства вторичного алюминия. Подготовленные таким образом материалы вводили в печь в один прием энергичным вращением хобота завалочной машины на 160°. Перед присадкой материалов фурмы подняли на определенную высоту и на определенное время опускали их в нормальное положение до момента в пода непосредственно после ввода материалов и через 10 мин после ввода.

Анализ полученных данных показывает. что использование предлагаемого способа при заданных значениях режимных параметров обеспечивает повышение производительности сталеплавильного агрегата. При этом достижение положительного эффекта обеспечивается только при одновременном ригк лис нии toex прм:;н ;ки-: CMX.Q- 6а. исключение одного из п;;изн 0г iv.1 выход за пределы оптимо ы-шх параметров приводит к снижению прои-япгдитрньносли печи.

Формула изобретения

Способ производства стали в подовом

сталеплавильном агрегате, включающий укладку в мульды шлака производства вторичного алюминия и извести, ввод их в ванну по ходу продувки кислородом через Фурму в период доводки, отличающийся тем.

что. с целью повышения производительности сталеплавильного агрегата за счет увеличения степени усвоения ванной тепла окисления, известь и шлак производства вторичного алюминия присаживают в ванну

совместно в один прием, причем укладывают их в мульду двумя слоями с соотношением высоты нижнего слоя извести к верхнему слою шлака производства вторичного алюминия, равном 1:(0,6-1,0), а за 10-20 мин до

ввода в ванну извести и шлака производства вторичного алюминия кислородную фурму устанавливают на высоту 5-10 приведенных калибров сопла выше уровня границы раздела шлак-металл, перемещая фурму

на уровень границы раздела шлак-металл непосредственно после присадки извести и шлака производства эторичного алюминия.

Телнологические параметра и роульташ опытиы главен

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1989 |

|

SU1696485A1 |

| Способ нейтрализации конечного шлака | 1985 |

|

SU1310433A1 |

| Способ выплавки стали в подовом сталеплавильном агрегате | 1986 |

|

SU1439128A1 |

| Способ раскисления стали | 1986 |

|

SU1344786A1 |

| Способ выплавки нержавеющих марок сталей одношлаковым процессом | 1983 |

|

SU1121300A1 |

| Способ выплавки стали | 1988 |

|

SU1647028A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| Способ производства стали в подовой печи | 1990 |

|

SU1794094A3 |

| Способ выплавки стали | 1988 |

|

SU1560559A1 |

| Шлакообразующая смесь | 1987 |

|

SU1497234A1 |

Изобретение относится к черной металлургии, в частности к способам производства стали в мартеновских и двухванных сталеплавильных агрегатах. Целью изобретения является повышение производительности сталеплавильного агрегата за счет увеличения степени усвоения ванной тепла окисления. Перед вводом шлакообразую- щих материалов вне печи производят послойную укладку в мульды извести и шлака производства вторичного алюминия (ПВА), причем отношение высоты слоя извести к высоте слоя шлака производства вторичного алюминия устанавливают равным 1:(0,6- 1,0), материалы вводят в печь в один прием, а за 10-20 мин до ввода материалов в печь продувку ванны кислородом осуществляют при положении среза фурм на 5-10 приведенных калибров сопла выше границы шлак-металл, возвращая фурмы на границу раздела непосредственно после присадки материалов. Принудительное погружение шлака ПВА в печной шлак под действием слоя извести в сочетании с повышенной окисленностью печного шлака обеспечивает повышение степени полезного тепла окисления алюминия, ускоряет нагрев металла и приводит к повышению производительности печи. 1 табл. Ј

| Способ выплавки стали в подовом сталеплавильном агрегате | 1986 |

|

SU1439128A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали в подовых сталеплавильных агрегатах | 1985 |

|

SU1370148A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-01-15—Публикация

1989-10-03—Подача