Изобретение может быть использовано в цветной металлургии, в частности металлургии свинца, при рафинировании свинца.

Цель изобретения - повышение глубины очистки чернового свинца от примесей - мышьяка и меди.

Способ осуществляется следующим образом. В разогретый до температуры 450- 800°С черновой свинец вводят при перемешивании извлекающую фазу в виде хлорной меди или отходов электротехнической промышленности в количестве 2-5% от массы расплава и процесс ведут в течение 30-90 мин.

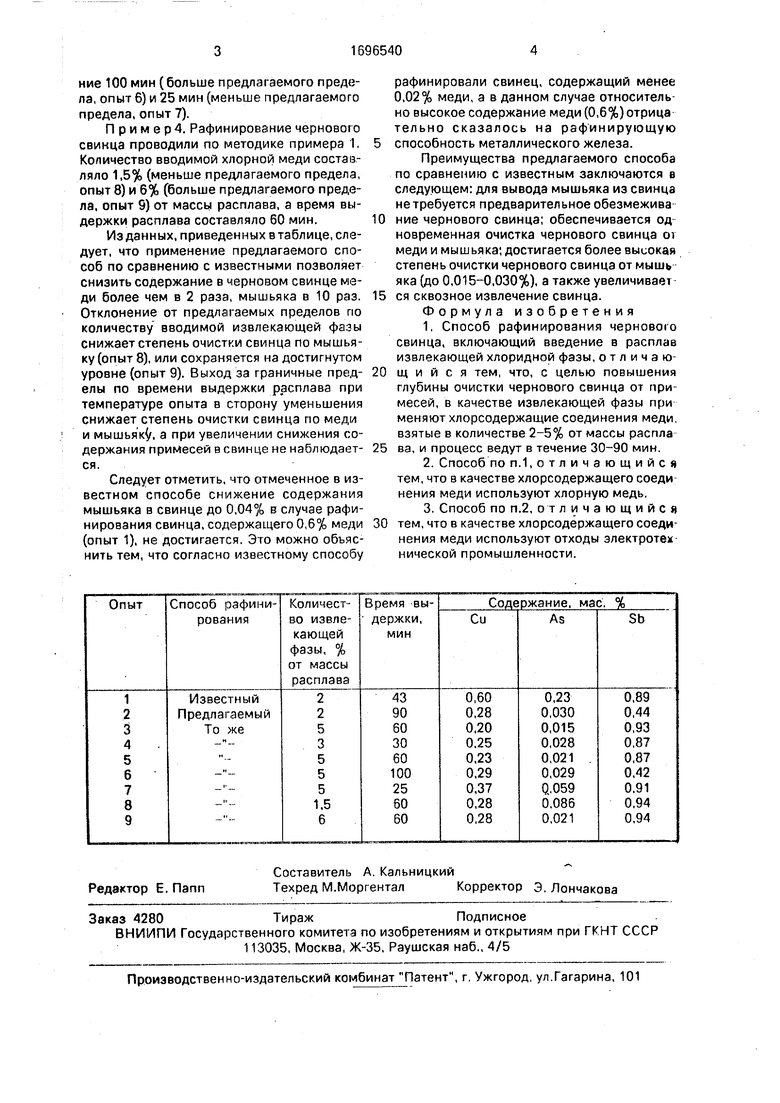

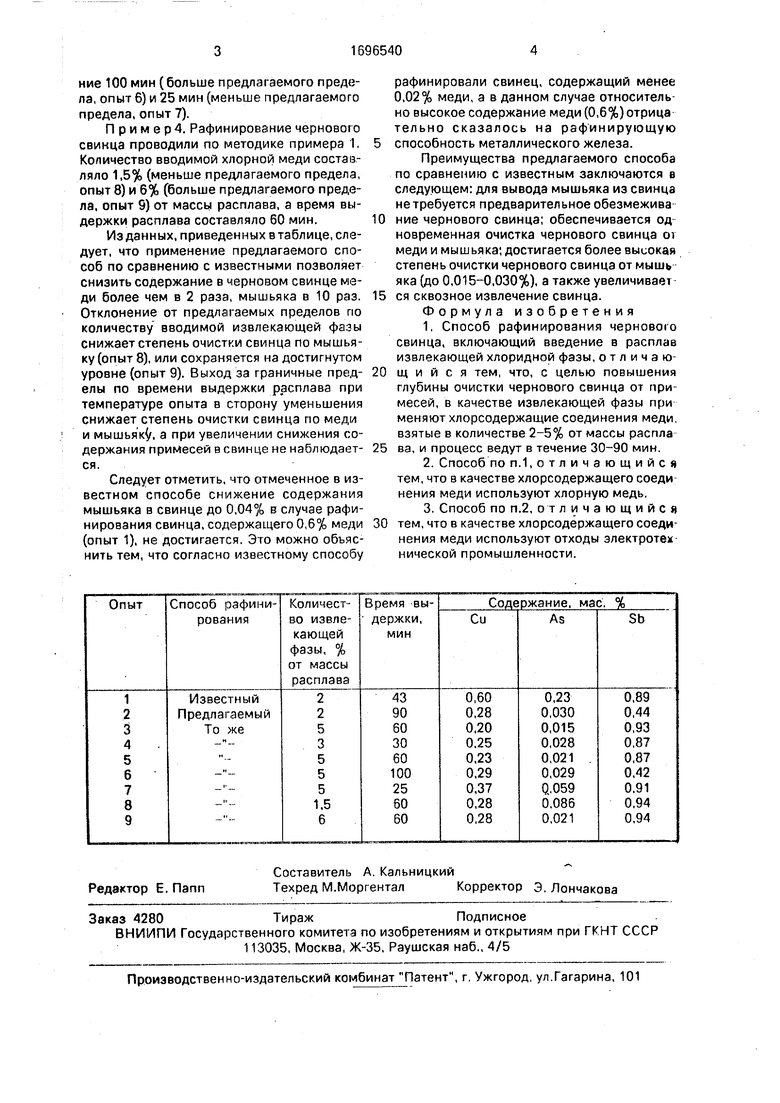

П р и м е р 1. Рафинирование чернового свинца, имеющего состав, мас.%: Си 0,60; As 0,35; Sb 1,1; Sn 0,01, проводили по известному способу. Опыты проводили в лабораторной печи сопротивления в алундовом тигле по следующей методике. Навеску чернового свинца (200 г) нагревали до 700°С и при перемешивании ввели порошок металлического железа в количестве 2% от массы

расплава и смесь выдерживали при этой температуре в течение 45 мин. Затем слили свинец и анализировали его нз медь, мышьяк, сурьму и олово. Результаты опыта представлены в таблице (опыт 1).

П р и м е р 2. Рафинирование чернового свинца проводили по предлагаемому способу по той же методике, что и в примере 1, с применением в качестве извлекающей фазы хлорной меди, взятой в количестве 2,3 и 5% от массы расплава (опыты 2-4), или отходов электротехнической промышленности в виде шламов, образующихся при обработке меди и ее сплавов в солянокислых растворах и содержащих не менее 60% хлорной меди, вводимых в количестве 5% от массы расплава при 600°С (опыт 5). Время выдержки расплава при температуре опыта составляло 30-90 мин.

ПримерЗ. Рафинирование чернового свинца проводили по предлагаемому способу по методике примера 2. Использовали хлорную медь в количестве 5% от, массы расплава и выдерживали при 700°С в течеО

ю о

СП

4 О

ние 100 мин (больше предлагаемого предела, опыт 6) и 25 мин (меньше предлагаемого предела, опыт).

П р и м е р 4. Рафинирование чернового свинца проводили по методике примера 1. Количество вводимой хлорной меди составляло 1,5% (меньше предлагаемого предела, опыт 8) и 6% (больше предлагаемого предела, опыт 9) от массы расплава, а время выдержки расплава составляло 60 мин.

Изданных, приведенных в таблице, следует, что применение предлагаемого способ по сравнению с известными позволяет снизить содержание в черновом свинце меди более чем в 2 раза, мышьяка в 10 раз. Отклонение от предлагаемых пределов по количеству вводимой извлекающей фазы снижает степень очистки свинца по мышьяку (опыт 8), или сохраняется на достигнутом уровне (опыт 9). Выход за граничные пред- елы по времени выдержки расплава при температуре опыта в сторону уменьшения снижает степень очистки свинца по меди и мышьяку, а при увеличении снижения содержания примесей в свинце не наблюдает- ся.

Следует отметить, что отмеченное в известном способе снижение содержания мышьяка в свинце до 0,04% в случае рафинирования свинца, содержащего 0,6% меди (опыт 1), не достигается. Это можно объяснить тем, что согласно известному способу

рафинировали свинец, содержащий менее 0,02% меди, а в данном случае относитель но высокое содержание меди (0,6%) отрица тельно сказалось на рафинирующую способность металлического железа.

Преимущества предлагаемого способа по сравнению с известным заключаются в следующем: для вывода мышьяка из свинца не требуется предварительное обезмежива ние чернового свинца; обеспечивается од новременная очистка чернового свинца oi меди и мышьяка; достигается более высокая степень очистки чернового свинца от мышь яка (до 0,015-0,030%), а также увеличивает ся сквозное извлечение свинца.

Формула изобретения

1.Способ рафинирования чернового свинца, включающий введение в расплав извлекающей хлоридной фазы, отличающийся тем, что, с целью повышения глубины очистки чернового свинца от примесей, в качестве извлекающей фазы при меняютхлорсодержащие соединения меди, взятые в количестве 2-5% от массы распла ва, и процесс ведут в течение 30-90 мин.

2.Способ по п.1,отличающийся тем, что в качестве хлорсодержащего соединения меди используют хлорную медь.

3.Способ по п.2, отличающийся тем, что в качестве хлорсодержащего соединения меди используют отходы электротеж нической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| Способ рафинирования чернового свинца и оловосодержащих свинцовых сплавов от олова | 1986 |

|

SU1421791A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| Способ рафинирования свинца | 1980 |

|

SU901317A1 |

| Способ гидролитической очистки висмута | 2024 |

|

RU2834061C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-СВИНЦОВЫХ ШТЕЙНОВ | 1990 |

|

RU2030465C1 |

| Способ рафинирования чернового свинца от олова | 1989 |

|

SU1719448A1 |

| Способ рафинирования чернового свинца от олова | 1986 |

|

SU1400104A1 |

| Способ получения свинцово-сурьмянистого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава ССу-3 в воде | 2022 |

|

RU2795311C1 |

| Способ рафинирования чернового свинца в электропечи | 1989 |

|

SU1696541A1 |

Изобретение относится к металлургии свинца. Целью изобретения является повышение глубины очистки чернового свинца от примесей. Для этого в разогретый до темпе- ратуры 450-800°С черновой свинец вводят при перемешивании хлорсодержащие соединения меди, например хлорную медь или отходы электротехнической промышленности, в количестве 2-5% от массы расплава и выдерживают в течение 30 90 мин. 2 з.п.ф- лы, 1 табл.

| Способ рафинирования чернового свинца и оловосодержащих свинцовых сплавов от олова | 1980 |

|

SU877951A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1989-08-14—Подача