Изобретейие относится к гальванотехике и может быть использовано для нанеения гальванических покрытий, например, а печатные платы.

Известна автоматическая линия для наесения гальванических покрытий, содеращая ряд ванн, расположенных по ходу ехнологического процесса, раму качания осителя с пальцами, автооператор и приодной механизм с блоком управления.

Однако известная линия имеет большие габариты по длине ванн, поскольку носиель расположен в ловителях рамы качания на трех опорах, необходимых для обеспечения ее работоспособности. При этом габариты ванн лимитированы межцентровым расстоянием вилкообразного носителя, коорое обеспечивает надежное удержание носителя при раме качания,

Наиболее близким техническим решением к предлагаемому является автоматическая линия для нанесения гальванических покрытий, содержащая ряд ванн, расположенных по ходу технологического процесса, с основными ловителями в зоне каждой ванны, носители с шестью пальцами и автоопе- ратор, выполненный в виде кареток горизонтального и вертикального перемещения, штанги с гремя ловителями, направ- ляющей для каретки вертикального перемещения и приводного механизма, соединенного с блоком управления.

Однако при использовании этой линии не удается повысить качество обработки и надежность ввиду раскачивания изделий. Кроме того, расположение ловителей ванн в вертикальной плоскости не позволяет снизить габариты линии.

Цель изобретения - повышение качества обработки, надежности путем исключения раскачивания изделий при переносе и снижение габаритов путем расположения ловителей ванн в вертикальной плоскости.

Поставленная цель достигается тем, что автоматическая линия для нанесения галь- ванических покрытий, содержащая ряд ванн, расположенных по ходу технологического процесса с основными ловителями в зоне каждой ванны, носители с шестью пальцами и автооператор, выполненный в виде кареток горизонтального и вертикального перемещения, штанги с тремя ловителями, направляющей для каретки вертикального перемещения, приводного механизма, соединенного с блоком управления, снабжена рамой качания с дополнительными ловителями, подпружиненным фиксатором с выступом и упором, в ней новные ловители ванн расположены на раме качания попарно соосно в вертикальной плоскости, подпружиненный фиксатор с выступом расположен на штанге с тремя ловителями, причем один ловитель выполнен

плавающим, а два других расположены соосно, при этом все ловители лежат в вертикальной плоскости, упор расположен на направляющей каретки вертикального перемещения и установлен с-возможностью

0 взаимодействия с выступом подпружиненного фиксатора, а пальцы носителя установлены попарно соосно в вертикальной плоскости с возможностью взаимодействия с ловителями рамы качания и ловителями

5 штанги.

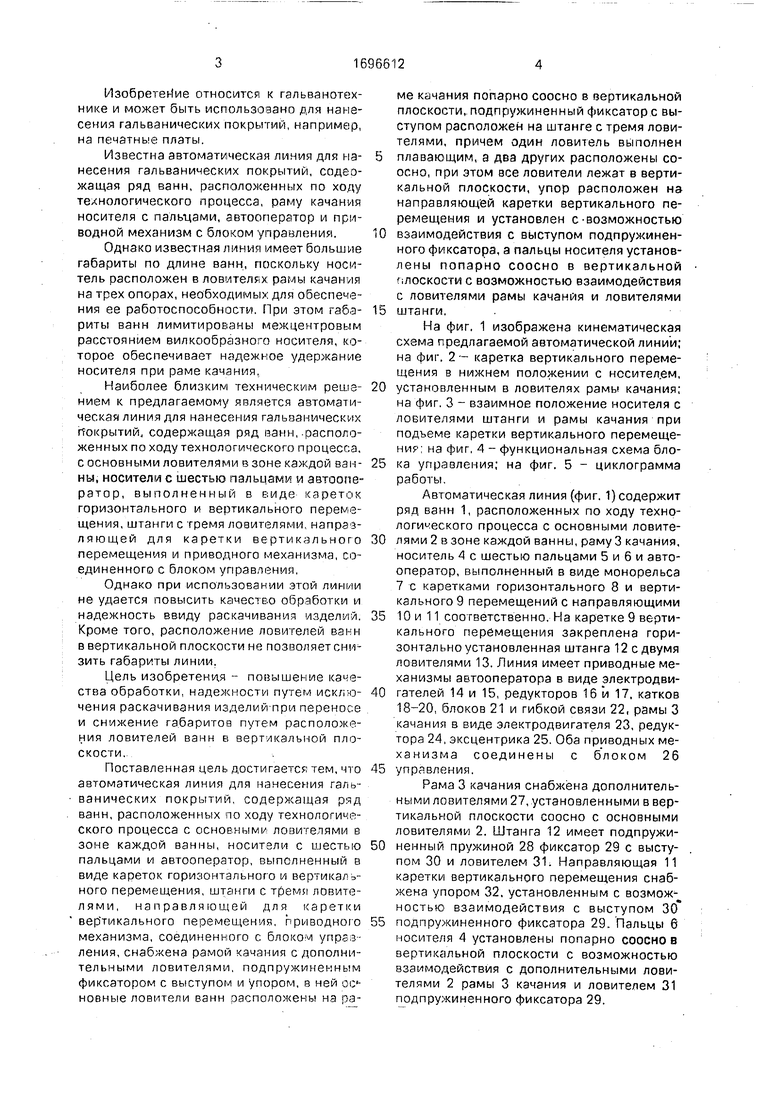

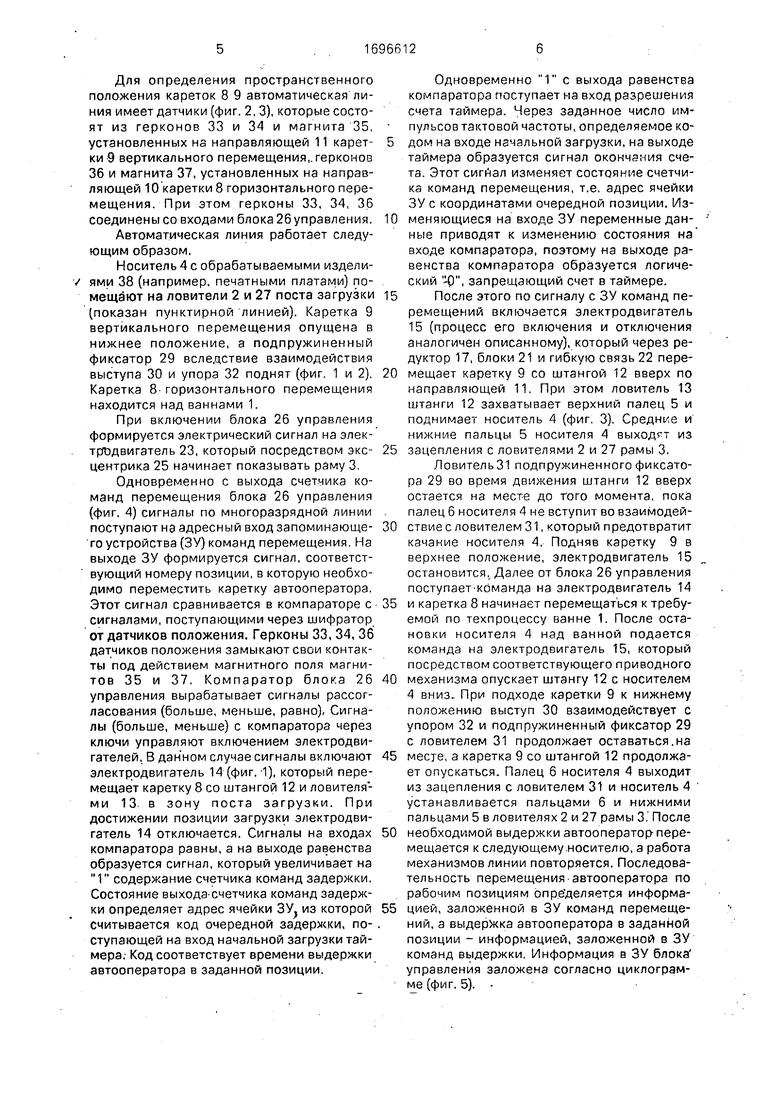

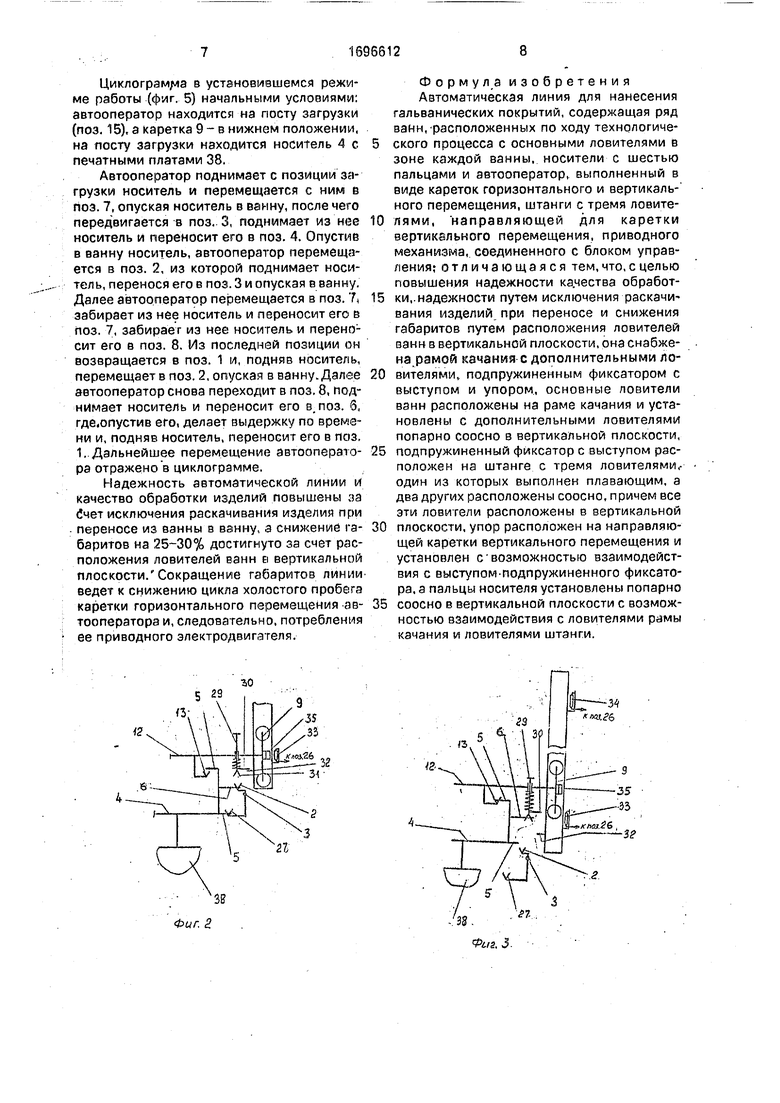

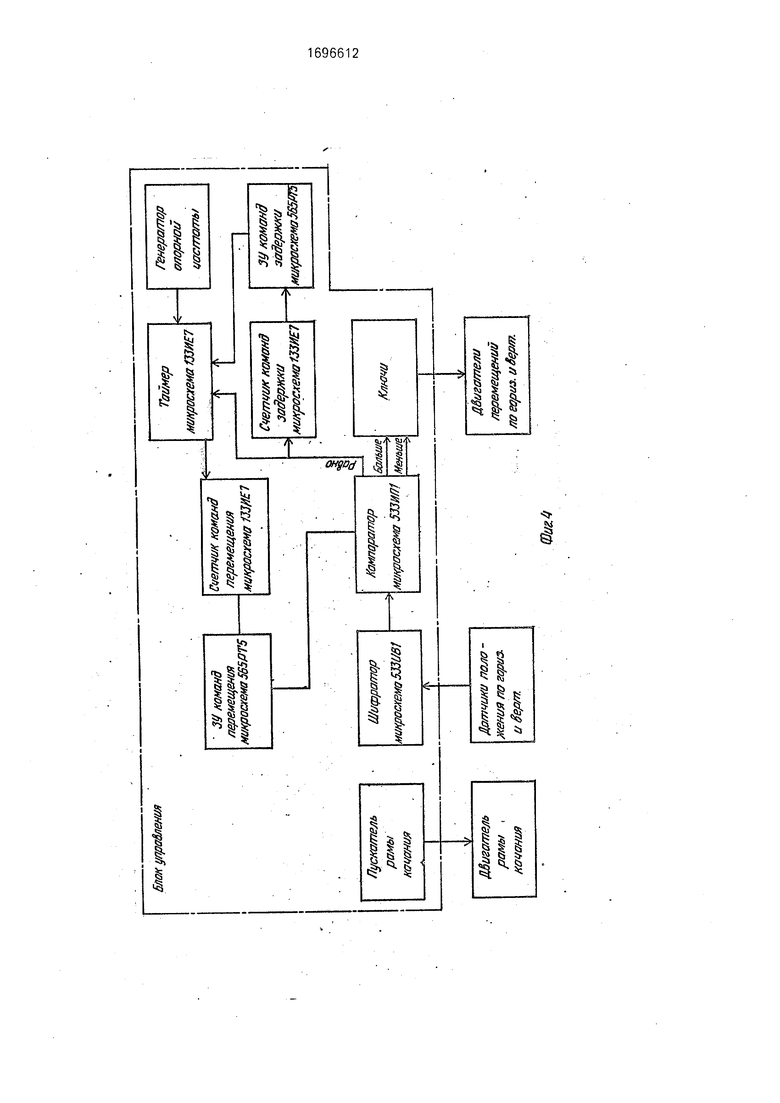

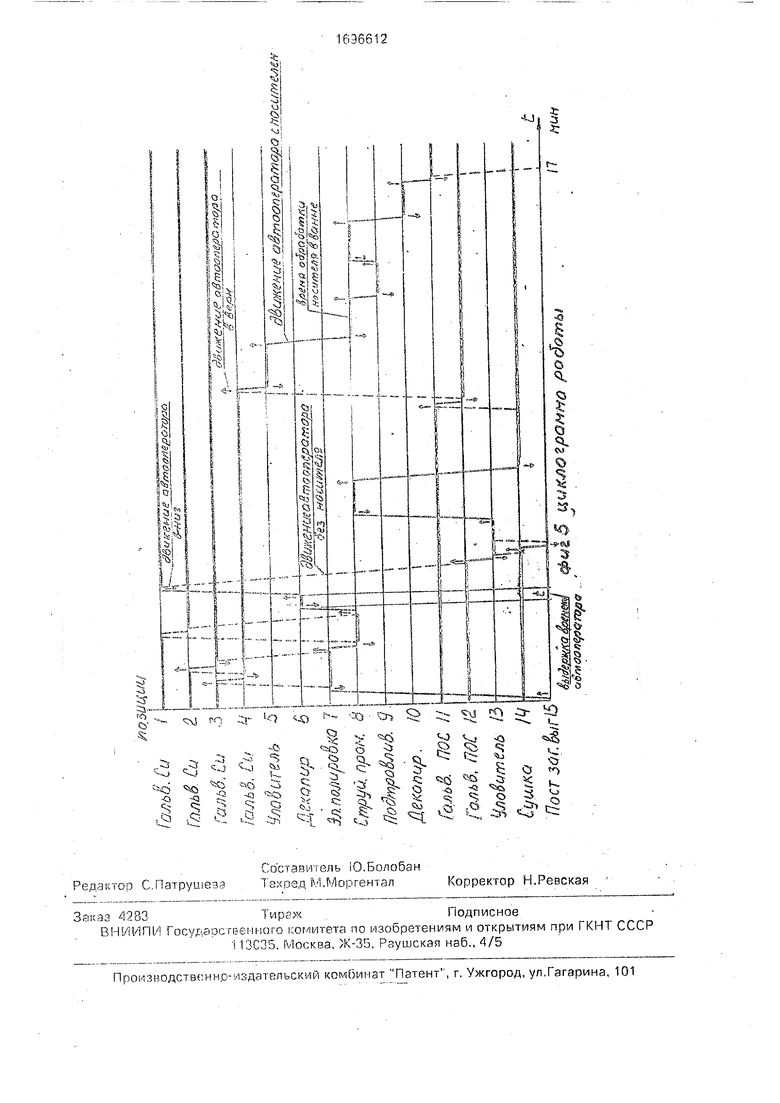

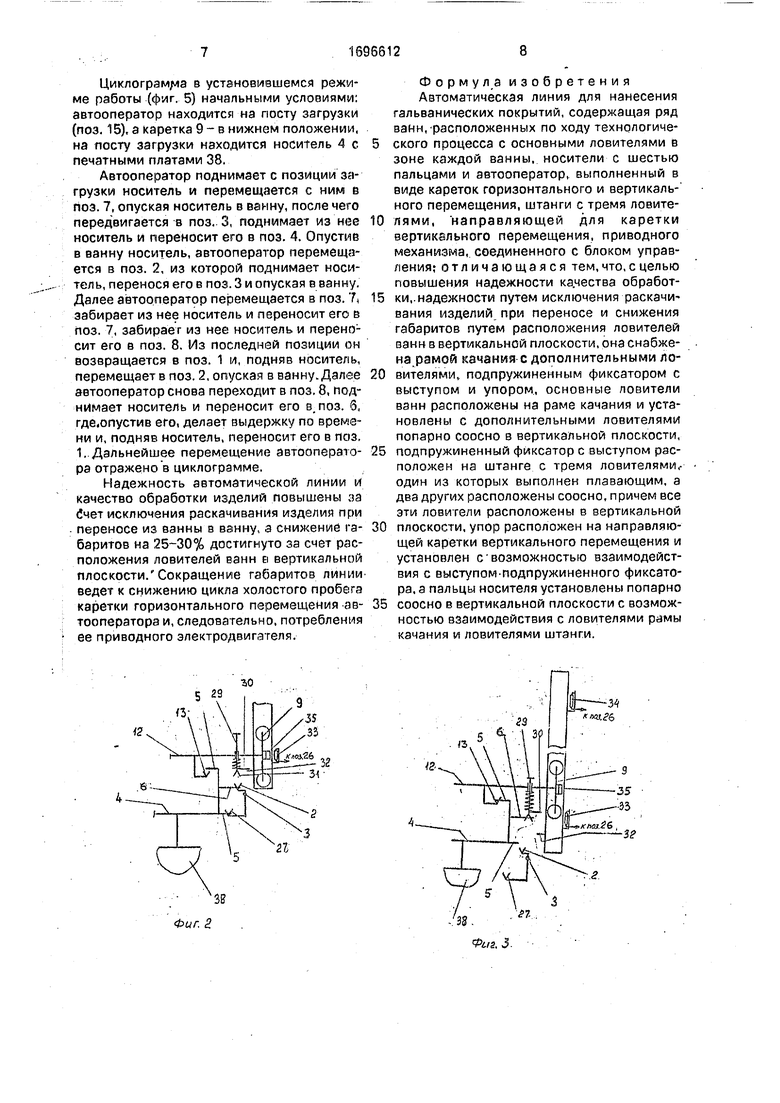

На фиг. 1 изображена кинематическая схема предлагаемой автоматической линии; на фиг. 2 - каретка вертикального перемещения в нижнем положении с носителем,

0 установленным в ловителях рамы качания; на фиг. 3 - взаимное положение носителя с ловителями штанги и рамы качания при подъеме каретки вертикального перемещения; на фиг, А - функциональная схема бло5 ка управления; на фиг, 5 - циклограмма работы.

Автоматическая линия (фиг. 1) содержит ряд ванн 1, расположенных по ходу технологического процесса с основными ловите0 лями 2 в зоне каждой ванны, раму 3 качания, носитель 4 с шестью пальцами 5 и 6 и автооператор, выполненный в виде монорельса 7 с каретками горизонтального 8 и вертикального 9 перемещений с направляющими

5 10 и 11 соответственно. На каретке 9 вертикального перемещения закреплена горизонтально установленная штанга 12 с двумя ловителями 13. Линия имеет приводные механизмы автооператора в виде электродви0 гателей 14 и 15, редукторов 16 и 17, катков 18-20, блоков 21 и гибкой связи 22, рамы 3 качания в виде электродвигателя 23, редуктора 24, эксцентрика 25. Оба приводных ме- ханизма соединены с блоком 26

5 управления.

Рама 3 качания снабжена дополнительными ловителями 27, установленными в вертикальной плоскости соосно с основными ловителями 2. Штанга 12 имеет подпружи0 ненный пружиной 28 фиксатор 29 с выступом 30 и ловителем 31. Направляющая 11 каретки вертикального перемещения снабжена упором 32, установленным с возмож- ностью взаимодействия с выступом 30

5 подпружиненного фиксатора 29. Пальцы 6 носителя 4 установлены попарно сооснов вертикальной плоскости с возможностью взаимодействия с дополнительными ловителями 2 рамы 3 качания и ловителем 31 подпружиненного фиксатора 29.

Для определения пространственного положения кареток 8 9 автоматическая линия имеет датчики (фиг. 2, 3), которые состоят из герконов 33 и 34 и магнита 35, установленных нз направляющей 11 карет- 5 ки 9 вертикального перемещения,.герконов 36 и магнита 37, установленных на направляющей 10 каретки 8 горизонтального перемещения. При этом герконы 33, 34, 36 соединены со входами блока 26 управления. 10

Автоматическая линия работает следующим образом.

Носитель 4 с обрабатываемыми издели- ями 38 (например, печатными платами) помещают на ловители 2 и 27 поста загрузки 15 (показан пунктирной линией). Каретка 9 вертикального перемещения опущена в нижнее положение, а подпружиненный фиксатор 29 вследствие взаимодействия выступа 30 и упора 32 поднят (фиг. 1 и 2). 20 Каретка 8-горизонтального перемещения находится над ваннами 1.

При включении блока 26 управления формируется электрический сигнал на электродвигатель 23, который посредством экс- 25 центрика 25 начинает показывать раму 3.

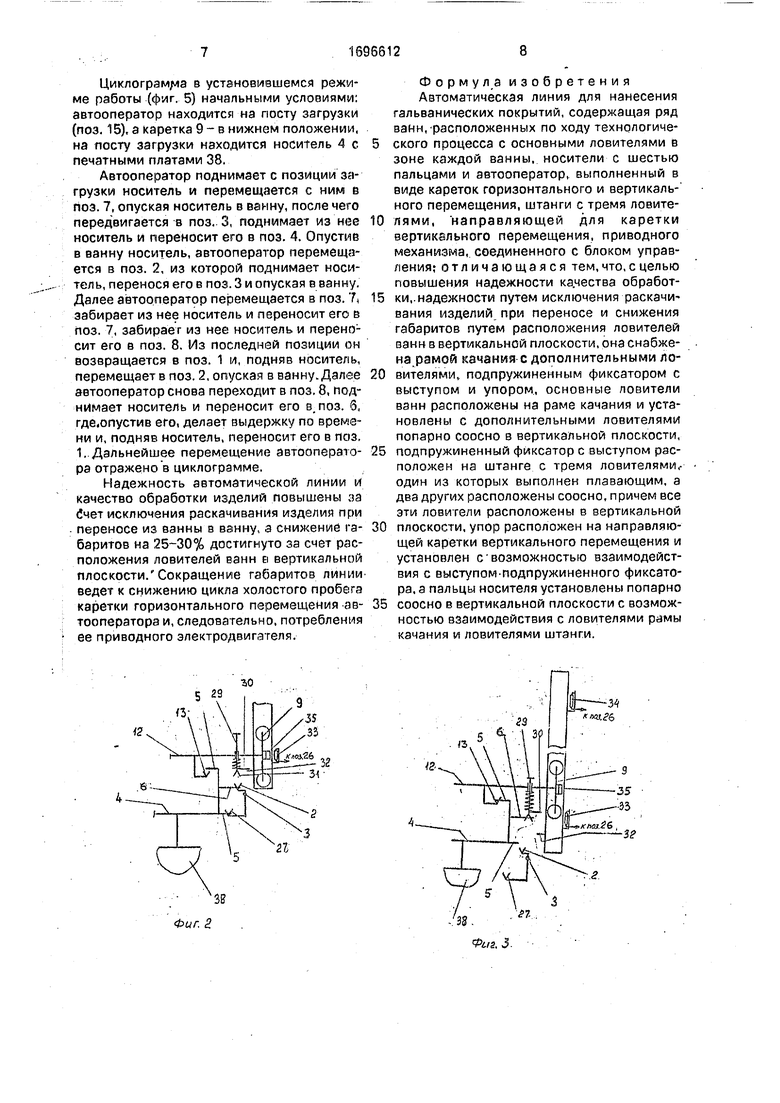

Одновременно с выхода счетчика команд перемещения блока 26 управления (фиг. 4) сигналы по многоразрядной линии поступают на адресный вход запоминающе- 30 го устройства (ЗУ) команд перемещения. На выходе ЗУ формируется сигнал, соответствующий номеру позиции, в которую необходимо переместить каретку автооператора. Этот сигнал сравнивается в компараторе с 35 сигналами, поступающими через шифратор отдатчиков положения. Герконы 33, 34, 36 датчиков положения замыкают свои контакты под действием магнитного поля магнитов 35 и 37, Компаратор блока 26 40 управления вырабатывает сигналы рассогласования (больше, меньше, равно), Сигналы (больше, меньше) с компаратора через ключи управляют включением электродвигателей. В данном случае сигналы включают 45 электродвигатель 14 (фиг. -1), который перемещает каретку 8 со штангой 12 и ловителями 13 в зону поста загрузки. При достижении позиции загрузки электродвигатель 14 отключается. Сигналы на входах 50 компаратора равны, а на выходе равенства образуется сигнал, который увеличивает на 1 содержание счетчика команд задержки. Состояние вы хода-счетчика команд задержки определяет адрес ячейки ЗУ из которой 55 считывается код очередной задержки, по-. ступающей на вход начальной загрузки таймера,- Код соответствует времени выдержки автооператора в заданной позиции.

Одновременно 1 с выхода равенства компаратора поступает на вход разрешения счета таймера. Через заданное число импульсов тактовой частоты, определяемое кодом на входе начальной загрузки, на выходе таймера образуется сигнал окончания счета. Этот сигнал изменяет состояние счетчика команд перемещения, т.е. адрес ячейки ЗУ с координатами очередной позиции. Изменяющиеся на входе ЗУ переменные данные приводят к изменению состояния на входе компаратора, поэтому на выходе равенства компаратора образуется логический , запрещающий счет в таймере.

После этого по сигналу с ЗУ команд перемещений включается электродвигатель 15 (процесс его включения и отключения аналогичен описанному), который через редуктор 17, блоки 21м гибкую связь 22 перемещает каретку 9 со штангой 12 вверх по направляющей 11. При этом ловитель 13 штанги 12 захватывает верхний палец 5 и поднимает носитель 4 (фиг. 3). Средние и нижние пальцы 5 носителя 4 выходят из зацепления с ловителями 2 и 27 рамы 3.

Ловитель 31 подпружиненного фиксатора 29 во время движения штанги 12 вверх остается на месте до того момента, пока палец 6 носителя 4 не вступит во взаимодействие с ловителем 31, который предотвратит качание носителя 4. Подняв каретку 9 в верхнее положение, электродвигатель 15 остановится. Далее от блока 26 управления поступает-команда на электродвигатель 14 и каретка 8 начинает перемещаться к требуемой по техпроцессу ванне 1. После остановки носителя 4 над ванной подается команда на электродвигатель 15, который посредством соответствующего приводного механизма опускает штангу 12 с носителем 4 вниз. При подходе каретки 9 к нижнему положению выступ 30 взаимодействует с упором 32 и подпружиненный фиксатор 29 с ловителем 31 продолжает оставаться.на месте, а каретка 9 со штангой 12 продолжает опускаться. Палец 6 носителя 4 выходит из зацепления с ловителем 31 и носитель 4 устанавливается пальцами б и нижними пальцами 5 в ловителях 2 и 27 рамы 3. После необходимой выдержки автооператор- перемещается к следующему носителю, а работа механизмов линии повторяется. Последовательность перемещения автооператора по рабочим позициям определяется информацией, заложенной в ЗУ команд перемещений, а выдержка автооператора в заданной позиции - информацией, заложенной в ЗУ команд выдержки. Информация в ЗУ блока управления заложена согласно циклограмме (фиг. 5).

Циклограмма в установившемся режиме работы (фиг. 5) начальными условиями: автооператор находится на посту загрузки (поз. 15), а каретка 9 - в нижнем положении, на посту загрузки находится носитель 4 с печатными платами 38.

Автооператор поднимает с позиции загрузки носитель и перемещается с ним в поз. 7, опуская носитель в ванну, после чего передвигается в поз. 3, поднимает из нее носитель и переносит его в поз. 4. Опустив в ванну носитель, автооператор перемещается в поз. 2, из которой поднимает носитель, перенося его в поз. 3 и опуская в ванну. Далее автооператор перемещается в поз. 7, забирает из нее носитель и переносит его в поз. 7, забирает из нее носитель и переносит его в поз. 8. Из последней позиции он возвращается в поз, 1 и, подняв носитель, перемещает в поз. 2, опуская в ванну. Далее автооператор снова переходит в поз, 8, поднимает носитель и переносит его в. поз. 6. где.опустив его, делает выдержку по времени и, подняв носитель, переносит его в поз. 1. Дальнейшее перемещение автооперато- ра отражено в циклограмме.

Надежность автоматической линии и качество обработки изделий повышены за Счет исключения раскачивания изделия при переносе из ванны в ванну, а снижение га- баритов на 25-30% достигнуто за смет расположения ловителей ванн в вертикальной плоскости. Сокращение габаритов линии ведет к снижению цикла холостого пробега каретки горизонтального перемещения ав- тооператора и, следовательно, потребления ее приводного электродвигателя.

Формула изобретения Автоматическая линия для нанесения гальванических покрытий, содержащая ряд ванн, расположенных по ходу технологического процесса с основными ловителями в зоне каждой ванны, носители с шестью пальцами и автооператор выполненный в виде кареток горизонтального и вертикального перемещения, штанги с тремя ловителями, направляющей для каретки вертикального перемещения, приводного механизма, соединенного с блоком управления: отличающаяся тем, что, с целью повышения надежности ка.чества обработки, надежности путем исключения раскачи вания изделий при переносе и снижения габаритов путем расположения ловителей ванн в вертикальной плоскости, она снабжена рамой качания с дополнительными ловителями, подпружиненным фиксатором с выступом и упором, основные ловители ванн расположены на раме качания и установлены с дополнительными ловителями попарно соосно в вертикальной плоскости, подпружиненный фиксатор с выступом расположен на штанге с тремя ловителями, один из которых выполнен плавающим, а два других расположены соосно, причем все эти ловители расположены в вертикальной плоскости, упор расположен на направляющей каретки вертикального перемещения и установлен с возможностью взаимодействия с выступом подпружиненного фиксатора, а пальцы носителя установлены попарно соосно в вертикальной плоскости с возможностью взаимодействия с ловителями р«эмы качания и ловителями штанги

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор для гальванических линий | 1988 |

|

SU1581784A1 |

| Тележка для перевозки штучных грузов | 1985 |

|

SU1348253A1 |

| Линия для химического фрезерования крупногабаритных изделий | 1987 |

|

SU1497278A1 |

| Автооператор для гальванических линий | 1984 |

|

SU1178806A1 |

| Автооператор для гальванических линий | 1980 |

|

SU889752A1 |

| Гибкая автоматическая гальваническая линия | 1991 |

|

SU1787177A3 |

| Автооператор | 1984 |

|

SU1296399A1 |

| Автоматическая линия для гальванической и химической обработки деталей | 1985 |

|

SU1300042A1 |

| Автооператор | 1987 |

|

SU1426746A1 |

| Установка для нанесения покрытий | 1983 |

|

SU1142386A2 |

Изобретение относится к гальванотехнике, в частности к автоматическим линиям для нанесения гальванических покрытий на печатные платы. Цель изобретения - повышение качества обработки, надежности и снижение габаритов. Автоматическая линия содержит ряд ванн 1 с основными ловителями 2, раму 3 качания .носитель 4 с шестью пальцами 5 и 6, автооператор, выполненный в виде монорельса 7 с каретками горизонтального 8 и вертикального 9 перемещений с направляющими 10 и 11. штангу 12сдгумя ловителями 13, приводные механизмы в виде электродвигателей 14 и 15, редукторов 16 и 17, катков 18-20,. блоков 21, гибкой связи 22 и электродвигателя 23 с редуктором 24 и эксцентриком 25, соединенные с блоком 26 управления,, дополнительные ловители 27, подпружиненный пружиной 28 фиксатор 29 с выступом 30 и ловителем 31. упор 32 и датчики пространственного положения, состоящие из герконов и магнитов. 5 ил, V Ј StSS о Ю Os О io Фик1

5 23

10

3

IS

Фиг 2

t-34

twS6

1Z

IS

W/V г

/м

я ё7

Фыз. 3

Елок управления

Пускатель

рамы качания

А&игатель ромы , качания

ЗУ команд перемещения микросхема 565РТ5

Счетчик команд перемещения микросхема 133ЦЕ1

Таймер микросхема fflffЈ7

Генератор

опорной

цастоть/

Шифратор микросхема 533UB1

Компаратор микросхема 533ИЛ1

больше

Меньше

Ключи

:±1

О)

id

СП

ст го

Двигатели

перемещений

по eopta. u&epff.

Авторы

Даты

1991-12-07—Публикация

1989-07-06—Подача