Изобретение относится к измерительной технике и может быть использовано для контроля теплового режима при термической обработке металлов в водовоздушных установках горизонтального типа.

Целью изобретения является повышение информативности за счет обеспечения возможности одновременного измерения температуры на поверхности и по сечению заготовки.

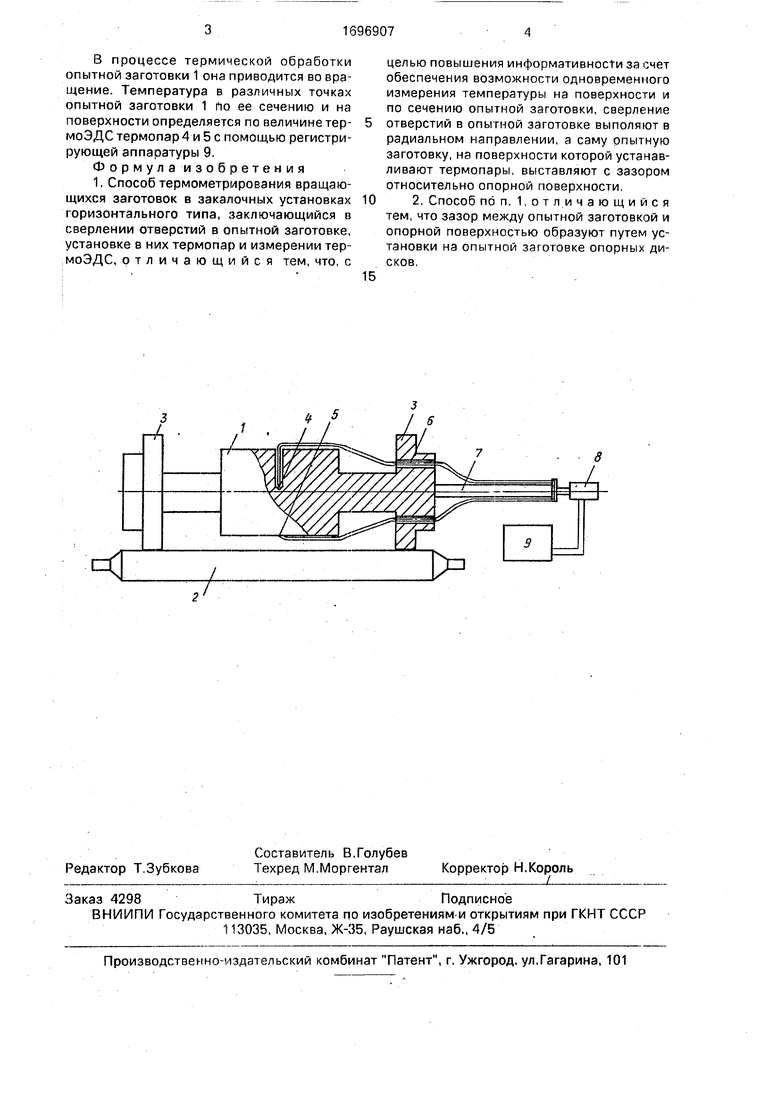

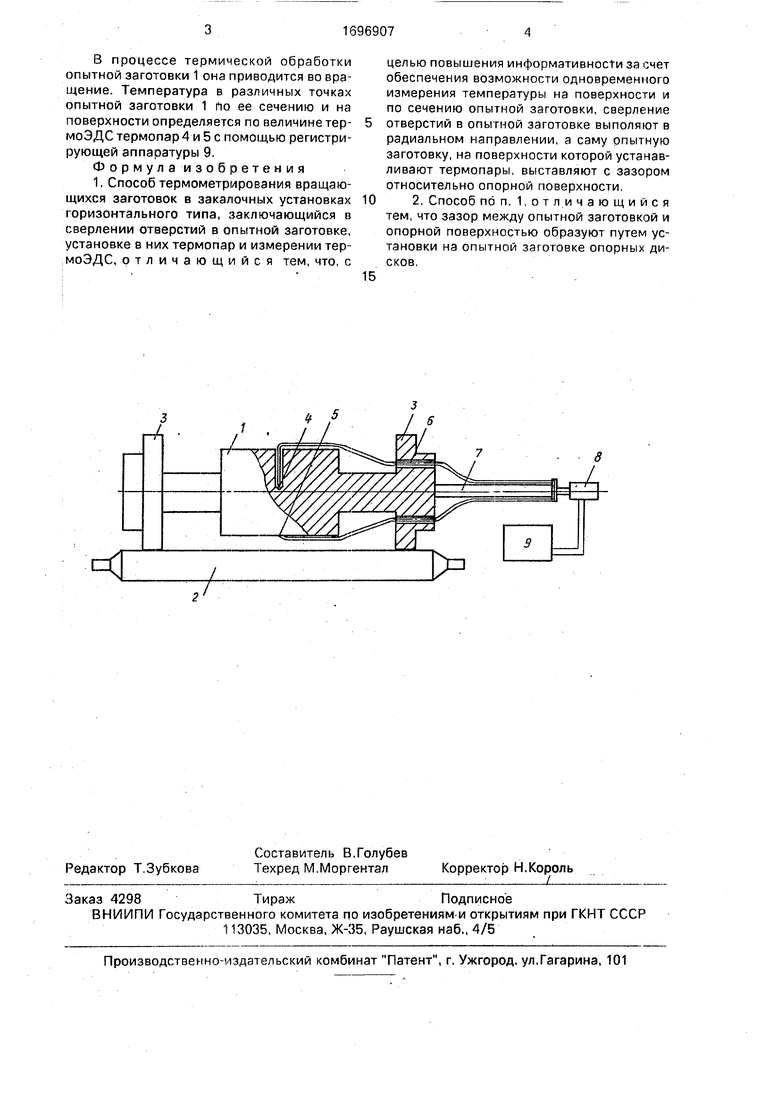

Сущность изобретения поясняется чертежом, на котором изображены обрабатываемая опытная заготобка 1, установленная на вращающихся роликах 2 при помощи опорных дисков 3, изготовленных совместно с опытной заготовкой 1, термопары 4 и 5, электроды которых выведены через отверстия 6 в опорных дисках и уложены на удлинитель 7, а также токосъемник 8 и регистрирующая аппаратура 9.

Предлагаемый способ осуществляется следующим образом.

Перед размещением опытной заготовки 1 в закалочной установке в ней сверлят ряд радиальных отверстий на различную глубину. После этого опытную заготовку 1 устанавливают ее опорными дисками 3 на вращающиеся ролики 2. Термопары 4 и 5 размещают в отверстиях, высверленных в опытной заготовке 1, и на ее поверхности и зачеканивают. Концы (электроды) зачека- ненных термопар 4 и 5 выводят по поверхности опытной заготовки 1 через отверстия 6 в опорных дисках 3, укладывают на удлинитель 7 и соединяют с токосъемником 8, подключенным к регистрирующей аппаратуре 9.

О

ю

Os

о о

VI

В процессе термической обработки опытной заготовки 1 она приводится во вращение. Температура в различных точках опытной заготовки 1 по ее сечению и на поверхности определяется по величинетер- моЭДС термопар 4 и 5 с помощью регистрирующей аппаратуры 9.

Формула изобретения 1. Способ термометрирования вращающихся заготовок в закалочных установках горизонтального типа, заключающийся в сверлении отверстий в опытной заготовке, установке в них термопар и измерении тер- моЭДС, отличающийся тем, что, с

0

целью повышения информативности за счет обеспечения возможности одновременного измерения температуры на поверхности и по сечению опытной заготовки, сверление отверстий в опытной заготовке выполяют в радиальном направлении, а саму опытную заготовку, на поверхности которой устанавливают термопары, выставляют с зазором относительно опорной поверхности.

2. Способ по п. 1,отличающийся тем, что зазор между опытной заготовкой и опорной поверхностью образуют путем установки на опытной заготовке опорных дисков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля закалки изделия | 1981 |

|

SU988886A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

| Стенд для определения износа бандажей колесных пар локомотива | 1983 |

|

SU1142750A1 |

| Способ измерения термо-ЭДС при сверлении | 2021 |

|

RU2761400C1 |

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2755620C1 |

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ ПО СЕЧЕНИЮ НЕПРЕРЫВНОЛИТОГО СЛЯБА ПРИ НАГРЕВЕ | 2002 |

|

RU2237730C2 |

| Устройство для измерения температуры резца естественной термопарой | 2017 |

|

RU2650827C1 |

Изобретение относится к измерительной технике и может быть использовано при отработке технологических режимов охлаждения вращающихся массивных изделий в процессе их термической обработки. Целью изобретения является повышение информативности за счет обеспечения возможности одновременного измерения температуры на поверхности и по сечению обрабатываемой опытной заготовки Температура заготовки определяется по показаниям термопар, установленных в радиальных отверстиях, предварительно высверленных в заготовке, и на ее поверхности. Наличие зазора между вращающейся заготовкой и опорной поверхностью препятствует разрушению электродов термопар, выведенных на поверхность заготовки. 1 з п ф-лы, 1 ил. (Л

8

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2451574C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Минков А.Н., Борисов И.А., Шейко B.C., Камалов В.З., Алексеенко В.Т | |||

| Выбор условий охлаждения при закалке крупных поковок в охлаждающих установках | |||

| - Металловедение и термическая обработка металлов | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1991-12-07—Публикация

1989-01-25—Подача